|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Сжигание твердых отходов

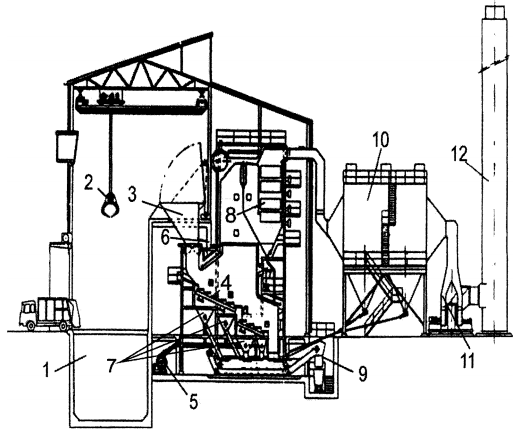

Сжигание - наиболее распространенный способ термического обезвреживания ПО. Сжигание осуществляется в печах и топках различных конструкций. Промышленные печи — это технологические или энерготехнологические агрегаты, в которых тепло сожженного твердого, жидкого или газообразного топлива или нагрев, производимый электрическим током, используются для технологических либо отопительных целей. Топка представляет собой устройство для сжигания топлива в печах и паровых котлах и является одним из элементов печи. Поскольку сжигание отходов не всегда сопровождается утилизацией тепла, следует различать термины «печь» и «топка». В основу классификации топочных устройств для сжигания отходов, положены признаки аэродинамического характера как наиболее важные, так как ими определяются подвод окислителя к реагирующей поверхности, что в наибольшей мере влияет на удельную теплопроизводительность и экономичность топочного процесса. В этой связи различают топки слоевые - для сжигания кускового топлива, например неизмельченных твердых бытовых отходов (ТБО), и камерные - для сжигания газообразных и жидких отходов, а также твердых отходов в пылевидном (или мелкодробленом) состоянии. Комбинированный способ сжигания реализуется в факельно-слоевых топках. Сжигание твердых и пастообразных отходов может осуществляться во всех перечисленных выше типах печей, за исключением барботажных и турбобарботажных, которые используют для сжигания жидких отходов. Наиболее широкое применение получили факельно-слоевые топки. Топки для слоевого сжигания, которые более других используются для сжигания твердых отходов (прежде всего ТБО и их смеси с производственным мусором), классифицированы по ряду других признаков: способам подачи и воспламенения отходов, удаления шлака и т. д. Схема мусоросжигательного завода со ступенчатой колосниковой решеткой показана на рис. 1 Подлежащие сжиганию отходы специализированным автотранспортом привозят на завод и разгружают в приемный бункер 1 откуда грейфером 2 подают в загрузочный бункер 3 камерной печи 6. Печь оборудована ступенчато расположенными подвижными колосниками4, под которые воздуходувкой 5 подается воздух, необходимый для процесса горения. Жидкие горючие отходы могут впрыскиваться в печь форсункой 7. Дымовые газы отдают тепло в котле 8, очищаются в электрофильтре 10 и при помощи дымососа 11 выбрасываются в атмосферу через трубу 12. Шлак, поступающий с колосниковой решетки, охлаждается водой и направляется на складирование транспортирующим устройством 9. Тепло, выработанное в котле, может использоваться непосредственно в виде пара или расходоваться на производство электроэнергии. Рис. 1. Схема мусоросжигательного завода: 1 - приемный бункер; 2 - грейфер; 3 - загрузочный бункер; 4 - колосники; 5 - воздуходувка; 6 - камерная печь; 7 - форсунка; 8 - паровой котел; 9 - транспортирующее устройство; 10 - электрофильтр; 11 - дымосос; 12 - труба

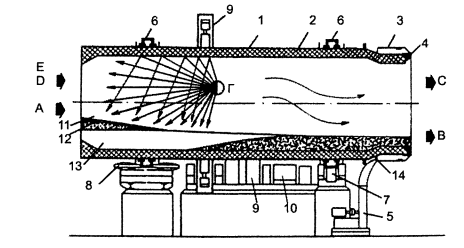

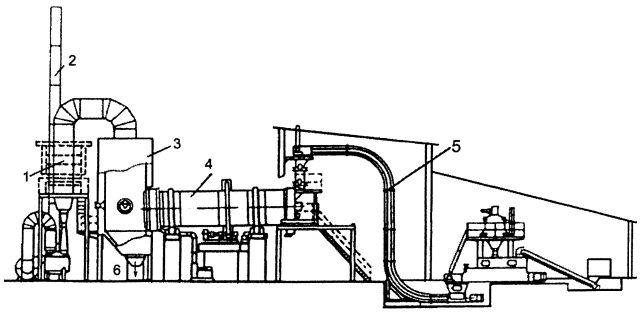

Используют барабанные печи (рис. 2), которые являются одним из основных видов теплоэнергетического оборудования для сжигания твердых и пастообразных горючих промышленных отходов. Они представляют собой цилиндрическую вращающуюся конструкцию, монтируемую под небольшим (1-2 °) углом к горизонту. Обычно отношение длины барабана 10-25 м) к его диаметру равно 2:1-10:1частота вращения 1-5мин-1. Температура горения составляет 850-1650 °С, продолжительность пребывания материала в печи, в зависимости от характера сжигаемых отходов, - от нескольких секунд до нескольких часов. Температуру при необходимости поддерживают за счет дополнительного топлива, в том числе горючих жидких отходов (отработанных масел, растворителей и др.). В ряде случаев агрегаты укомплектованы регенераторами тепла отходящих газов для подогрева воздушного дутья, поступающего в печь. Выходящие из печи газы обычно содержат несгоревшие примеси, поэтому в 18 установках с барабанными печами (рис. 3) устанавливают камеру дожигания. Для очистки отходящих газов используют скрубберы или электрофильтры. Недостатки барабанных печей: низкие удельные тепловые и массовые нагрузки реакционного объема, обусловливающие высокие капитальные и эксплуатационные расходы.

Рис. 2. Схема барабанной печи: А - загрузка отходов; С - дымовые газы; В - выгрузка золы (шлака); D - дополнительное топливо; Е - воздух; Г - тепловое излучение; 1 - корпус барабанной печи; 2 - футеровка; 3 - разгрузочный торец; 4 - присоединительные сегменты; 5 - вентилятор; 6 - бандажи; 7 - ролики опорные; 8 - ролики боковые; 9 - зубчатый венец; 10 - привод; 11 - зона испарения воды; 12 - отходы; 13 - зона горения; 14 - зола (шлак)

Рис. 3. Установка с барабанной печью: 1 - очистка газов; 2 - труба; 3 - камера дожигания; 4 - барабан; 5 - подача отходов; 6 - шлак

Печи кипящего слоя (КС) относятся к числу наиболее эффективных агрегатов для сжигания отходов (рис. 4). Принцип работы реакторов КС состоит в подаче газового потока под слой дисперсного или мелкодробленного материала, обычно с размером частиц 1-5 мм. В таком случае при определенной скорости газов слой переходит в режим витания (взвешенности), образуя псевдоожиженное состояние. Это обеспечивает контакт газов со значительно большей поверхностью частиц, что существенно ускоряет сгорание отходов. Печи КС имеют диаметр 2,7-9 м при высоте в несколько метров. Сжигаемые отходы подают либо в слой инертного материала (песка), либо над ним. Инертный материал служит тепловым аккумулятором, позволяющим сгладить колебания температуры в слое. Он же способствует более равномерному распределению отходов по сечению печи. Обычно температура слоя составляет 760-810оС. Для элиминирования запахов необходимо избегать работы на нижнем уровне температур. Верхний их предел ограничивается опасностью расплавления или спекания перерабатываемого материала, приводящей к расстройству процесса. Для связывания некоторых загрязнителей, например оксидов серы, в псевдоожиженный слой добавляют известняк или доломит, переводящие их в нейтральный продукт (сульфат кальция). Отходящие газы печи очищают в циклонах и электрофильтрах.

Рис. 4. Схема реактора с псевдожиженным слоем 1 - воздух для псевдоожижения; 2 - твердый продукт; 3 - слой инертного носителя; 4 - граница псевдоожиженного слоя; 5 - корпус; 6 - унос золы; 7 - поток загруженных отходов; 8 - загрузка отходов; 9 - отходящие газы; 10 - сепаратор; - возврат пыли; 12 - решетка

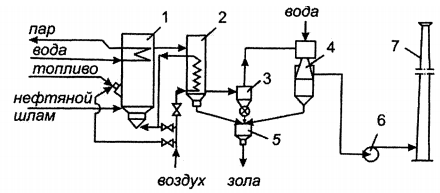

Как пример, на рис. 5 показана схема установки с использованием печи кипящего слоя для сжигания нефтешламов. Это самый распространенный способ утилизации и обезвреживания нефтяных шламов. Шлам из узла подготовки поступает в печь, где сжигается в присутствии нагретого воздуха. Для увеличения эффективности сжигания в качестве теплоносителя в печи используется кварцевый песок фракции 2-3 мм. При использовании шлама с теплотворной способностью до 500 в печь дополнительно подают топливный газ и нагретый воздух. При сжигании высококалорийного шлама необходимо охлаждение кипящего слоя. Достоинства печей КС уже отмеченные оптимальные условия для интенсивного перемешивания и взаимодействия воздуха и отходов с участием всей внешней поверхности последних; надежная работа агрегата, в рабочей зоне которого отсутствуют движущиеся механизмы; высокая удельная производительность единицы объема и площади печи. Недостатки печей КС: капитальные затраты в 2-3 раза больше, чем для вращающихся печей; большой пылевынос. Поэтому в Европе устройства КС там, где это технологически приемлемо, постепенно замещаются печами газификации.

Рис. 7. Схема установки с печью кипящего слоя для сжигания нефтешламов: 1 - печь кипящего слоя; 2 - воздухоподогреватель; 3 - циклон; 4 - труба Вентури; 5 - сборник золы; 6 - дымосос; 7 - дымовая труба

Поиск по сайту: |