|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Расчет рейтинга поставщика ⇐ ПредыдущаяСтр 2 из 2

Оценка значения критерия осуществляется по десятибалльной шкале. Итоговое значение рейтинга определяется путем суммирования произведений значимости критерия на его оценку для данного поставщика. Рассчитывая рейтинг для разных поставщиков и сравнивая полученные значения, определяют наилучшего партнера. По данным расчетов, приведенных в таблице 3.1, таким партнером является поставщик С. Предприятие, вступающее во взаимоотношения с неизвестным поставщиком, подвергается определенному риску. В случае недобросовестности или несостоятельности поставщика у потребителя могут возникнуть срывы в выполнении производственных планов и финансовые потери. В связи с этим предприятия собственными силами или с привлечением специализированных агентств собирают информацию о финансовом состоянии поставщика, например: отношение ликвидности поставщика к сумме долговых обязательств; отношение чистой прибыли к объему продаж; движение денежной наличности; оборачиваемость запасов и др. На предприятии, имеющем много поставщиков, может быть сформирован список хорошо известных, заслуживающих доверия поставщиков. Взаимодействие с ними осуществляется по упрощенной схеме. При выборе поставщика наряду с вышеназванными критериями должны учитываться также расходы, связанные с поставкой товара: транспортные расходы и расходы на разгрузочные работы. Например, если имеются две фирмы, имеющие одинаковый рейтинг, то выбирается та, для которой совокупные расходы, связанные с поставкой товара, меньше. Окончательный выбор поставщика производится лицом, принимающим решение, и не может быть полностью формализован.

3.5 Служба закупок на предприятии

В соответствии с концепцией логистики в процессе обеспечения предприятия предметами труда должны иметь место мероприятия по реализации системного подхода к управлению материальными потоками в пределах самой службы снабжения.

Рис. 3.1 Децентрализованная структура организации снабжения Для обеспечения предприятия необходимыми материально-техническими ресурсами и решения стоящих перед службой закупок задач, она должна ответить на следующие вопросы: что закупать; сколько закупать; у кого закупать; на каких условиях. Кроме того, необходимо выполнить работы: заключить договор; проконтролировать исполнение договора; организовать доставку; организовать складирование. Что, сколько и у кого закупить – задачи сложные по своей природе. Их решение осложнено тем, что в недавнем прошлом предприятия РФ эти задачи в полном объеме не решали, так как ресурсы распределялись. Рассмотрим два варианта организации снабжения на предприятии: децентрализованный и централизованный. На рисунке 3.1 представлен вариант децентрализованной организационной структуры предприятия. При этом задачи "что закупать" и "сколько закупать" решаются дирекцией по производству.

Рис. 3.2 Централизованная структура организации снабжения Здесь же выполняются работы по складированию закупленных товаров. Задачи "у кого закупать" и "на каких условиях закупать" решаются дирекцией по закупкам. Здесь же выполняются и перечисленные выше работы по снабжению. В результате функция управления материальным потоком в процессе снабжения предприятия сырьем и материалами разделена между различными службами и ее эффективная реализация затруднена. На рисунке 3.2 представлены вариант централизованной структуры организации снабжения, при котором все функции снабжения предприятия предметами труда сосредоточены в одном месте, например в дирекции по материально-техническому снабжению. Такая структура создает большие возможности для логистической оптимизации материального потока на стадии закупок предметов труда.

IV. ПРОИЗВОДСТВЕННАЯ ЛОГИСТИКА

Материальный поток на своем пути от первичного источника сырья до конечного потребителя проходит ряд производственных звеньев. Управление материальным потоком на этом этапе имеет свою специфику и носит название производственной логистики. Задачи производственной логистики касаются управления материальными потоками внутри предприятий, создающих материальные блага или оказывающих такие материальные услуги, как хранение, фасовка, развеска, укладка и другие. В соответствии с концепцией логистики построение внутрипроизводственных логистических систем должно обеспечивать возможность постоянного согласования и взаимной корректировки планов и действий снабженческих, производственных и сбытовых звеньев внутри предприятия. Логистическая концепция организации производства включает в себя следующие основные положения: отказ от избыточных запасов; отказ от завышенного времени на выполнение основных и транспортно-складских операций; отказ от изготовления серий деталей, на которые нет заказа покупателей; устранение простоев оборудования; обязательное устранение брака; устранение нерациональных внутризаводских перевозок; превращение поставщиков из противостоящей стороны в доброжелательных партнеров. Содержание концептуальных положений свидетельствует о том, что традиционная концепция организации производства наиболее приемлема для условий «рынка продавца», в то же время как логистическая концепция - для условий «рынка покупателя». Задача реализации произведенного продукта в условиях конкуренции выходит на первое место. Непостоянство и непредсказуемость рыночного спроса делает нецелесообразным создание и содержание больших запасов. В то же время производственник уже не имеет права упустить ни одного заказа. Отсюда необходимость в гибких производственных мощностях, способных быстро отреагировать производством на возникший спрос. Запас производственной мощности возникает при наличии качественной и количественной гибкости производственных систем. Качественная гибкость обеспечивается за счет наличия универсального обслуживающего персонала и гибкого производства. Количественная гибкость может обеспечиваться резервом рабочей силы и соответствующим резервом средств труда.

4.1 Толкающие системы управления материальными потоками

Выделяют два основных способа управления материальными потоками в производственной логистике: толкающий и тянущий. Толкающая система представляет собой систему организации производства, в которой предметы труда, поступающие на производственный участок, непосредственно этим участком у предыдущего технологического звена не заказываются. Материальный поток «выталкивается» получателю по команде, поступающей на передающее звено из центральной системы управления производством. Толкающие модели управления потоками характерны для традиционных методов организации производства. Возможность их применения для логистической организации производства появилась в связи с массовым распространением вычислительной техники. Эти системы, первые разработки которых относятся к 60-м годам, позволили согласовывать и оперативно корректировать планы и действия всех подразделений предприятия - снабженческих, производственных и сбытовых с учетом постоянных изменений в реальном масштабе времени. Толкающие системы используются в производстве, если спрос на изделие является зависимым. Под зависимым спросом понимается, что спрос на определенное изделие оказывает влияние на спрос на другое изделие. Например, рыночный спрос на автомобильные покрышки и радиаторы зависит от производства автомобилей. Четыре покрышки и один радиатор идут на каждый изготовленный автомобиль. Зависимый спрос характерен для всех деталей, сборочных единиц и покупных изделий, когда известно расписание их вхождения в изделие. Это справедливо не только для промышленных предприятий и распределителей готовой продукции, но и для самых разнообразных фирм, от ресторанов до госпиталей. Когда используются методы зависимого спроса в промышленной сфере (на производстве), они называются планированием потребности в материалах, деталях и узлах (MRP). Когда используются методы зависимого спроса в распределительной сфере, они называются планированием распределения ресурсов (DRP). На практике реализованы два варианта системы MRP: MRP-1 (система планирования потребностей в материалах) и MRP-2 (система планирования мощности и планирование потребности в материалах). Система MRP-1 включает составление: производственного плана, ведомости состава изделия, учета состояния заделов и закупок и времени изготовления каждого элемента. Итоговым документом является разработка полного плана потребности материалов. Этот документ объединяет производственный план-график и временной график. Полный план потребности материалов представляет собой расписание. Он показывает, когда элемент должен быть заказан у поставщиков, если нет запаса под рукой, или когда производство элемента должно быть начато для того, чтобы окончить изготовление изделия к назначенной дате и удовлетворить спрос. Но план потребности материалов не постоянен. Появляются изменения в дизайне, производственных процессах и производственных графиках. Модель MRP должна обладать способностью к изменениям, чтобы отражать их. Достоинства MRP: увеличение покупательного сервиса и его удовлетворение; улучшение использования оборудования и труда; улучшение планирования запасов и расписания их движения; более быстрое возникновение реакции на рыночные изменения и сдвиги; снижение уровня запасов без снижения уровня обслуживания покупателя. Центральным достоинством MRP является способность своевременно и точно осуществлять репланирование. С помощью MRP менеджеры могут реагировать на динамично изменяющийся реальный мир. Однако частота изменений в MRP фирмы должна опираться на профессиональные суждения, так как частые изменения могут привести к хаосу в отделах снабжения и производственных отделах, если такие изменения осуществлять. Система MRP-2 (планирование мощности и планирование потребности в материалах) называется также системой MRP с обратной связью. Система MRP-2 обеспечивает обратной связью план по мощности, производственный график и даже достаточно удаленное во времени планирование производства. Эта система MRP является более совершенной и развитой. Система MRP-2 позволяет планировщику перераспределить работу между временными периодами, чтобы сгладить загрузку или по крайней мере разбросать ее в пределах мощности. В системе MRP-2 планирование потребности ресурсов становится более предпочтительным, чем планирование потребности материалов, деталей и узлов. Большинство компьютерных программ MRP-2 являются составной частью других компьютерных программ, которые обеспечивают необходимой информацией систему MRP или получают информацию от системы MRP. Ведение счетов, закупки, производственное расписание, планирование мощностей и управление складским хозяйством – несколько примеров из этой области. Планирование распределения ресурсов (DRP) – это календарный план пополнения запасов на всех уровнях распределительной сети. Его процедура и логика аналогична MRP. DRP решает следующие вопросы: 1) общие потребности, которые равны объемам спроса или прогнозам продаж; 2) минимальные уровни запасов, необходимые для удовлетворения покупательного сервисного уровня; 3) точное время выполнения, или продолжительность выполнения; 4) определение структуры распределения. При использовании DRP исходят из того, что общие потребности определяются на основе предполагаемого спроса. Чистые потребности определяются путем выявления имеющихся запасов и уменьшения в результате этого величины общих потребностей. Процедура DRP начинается с прогноза на уровне розничных торговцев (или с более удаленной точки распределительной сети, с которой начинается снабжение). Все остальные уровни рассчитываются компьютерно. Компьютерные расчеты чистых потребностей всегда начинаются с самых верхних уровней и идут вниз, в направлении самых низких уровней. Как и в случае с MRP, запасы просматриваются с целью оценки их наличия для удовлетворения спроса.

4.2 Тянущие системы управления материальными потоками

Текущие системы представляют собой систему организации производства, в которой детали и полуфабрикаты подаются на последующую технологическую операцию с предыдущей по мере необходимости. По этой системе в отличии от традиционного подхода производитель не имеет законченного плана и графика, он жестко связан не общим планом, а конкретным заказом цеха-потребителя, оптимизирует свою работу не вообще, а в пределах этого заказа. Ритм работы, объем и номенклатуру находящихся в производстве деталей и узлов определяет не заготовительное звено, а выпускные линии окончательной сборки. «Вход» и «выход» в системе как бы поменялись местами. Если в традиционной системе на «выходе» получается только то, что вошло на «входе», то в текущей системе «входит» в производство только то, что требуется на «выходе». Кроме того, вся диспетчеризация процесса построена на горизонтальных связях по всей технологической цепочке, а не по пирамиде, характерной для традиционного решения. На практике к тянущим внутрипроизводственным логистическим системам относят систему «Канбан» (в переводе с японского - карточка), разработанную и впервые в мире реализованную фирмой Тойота (Япония). Система Канбан не требует тотальной компьютеризации производства, однако она предполагает высокую дисциплину по0ставок, а также высокую ответственность персонала, так как централизованное регулирование внутрипроизводственного логистического процесса ограничено. Одним из главных краеугольных камней системы «Тойота» (Япония) является подсистема организации ритмичности производства. Ритмичность важнейшее и непременное условие применения метода «канбан», минимизации потерь рабочего времени, сокращения простоев оборудования. Среди факторов, определяющих работоспособность системы «Тойота», помимо идеально построенной информации о фактической потребности каждого звена в изделиях предыдущих участков, здесь следует выделить несколько самостоятельных моментов. Во-первых, переход к предметной специализации производства, во-вторых, высокий уровень унификации технологии производственной обработки деталей, в-третьих, стандартизацию изделий, глубокую инженерную подготовку, позволяющую из разнообразных, но стандартных блоков и модулей собирать широкую гамму различных модификаций и моделей изделий, в-четвертых, специальную систему мер по наладке и настройке оборудования, в-пятых, высокий уровень нормирования технологических переделов и их синхронизации. Наконец, высочайший уровень автоматизации обработки информации на базе современных ЭВМ. Система «канбан» позволяет существенно снизить производственные запасы, ускорить оборачиваемость оборотных средств, улучшить качество выпускаемой продукции. V. РАСПРЕДЕЛИТЕЛЬНАЯ ЛОГИСТИКА

Распределительная логистика – это комплекс взаимосвязанных функций, реализуемых в процессе распределения материального потока между различными оптовыми покупателями, то есть в процессе оптовой продажи товаров. Процесс розничной продажи в логистике как правило, не рассматривается. Логистика осуществляет сквозное управление материальными потоками, поэтому решать различные задачи распределительного характера приходится на всех этапах: распределяются заказы между различными поставщиками при закупке товаров; распределяются грузы по местам хранения при поступлении на предприятия; распределяются материальные запасы между различными участками производства; распределяются материальные потоки в процессе продажи и так далее. Объект изучения в распределительной логистике – материальный поток на стадии движения от поставщика к потребителю. Предмет изучения – рационализация процесса физического продвижения продукта к потребителю. Распределение материального потока в настоящее время приобрело положение одной из наиболее важных функций хозяйственной деятельности. А начиная с 60-х годов получил развитие интегрированный взгляд на функцию распределения. Результатом такого подхода стало включение распределительной логистики в структуру функционального управления предприятия. Основная цель логистической системы распределения – доставить товар в нужное место и в нужное время. Основные задачи логистической системы распределения рассматриваются на микро и макроуровне. На микроуровне решаются задачи: планирование процесса реализации; организация получения и обработки заказа; выбор вида установки и комплектации; организация операций, непосредственно предшествующих отгрузке; организация отгрузки продукции; организация доставки и контроль за транспортированием; организация послереализованного обслуживания. На макроуровне решаются задачи: выбор схемы распределения материального потока; определение оптимального количества распределительных центров на обслуживаемой территории; определение оптимального расположения распределительного центра; управление процессом прохождения материального потока на территории района, области, страны, материка или всего земного шара.

5.1 Логистические каналы и логистические цепи

Материальный поток исходит либо из источника сырья, либо из производства, либо из распределительного центра и поступает либо на производство, либо в распределительный центр, либо конечному потребителю.

Рис. 5.1 Вариант движения материального потока

Поставщик и потребитель материального потока представляют собой две микрологистические системы, связанные логистическим каналом. Логистический канал – это частично упорядоченное множество различных посредников, осуществляющих доведение материального потока от конкретного производителя до его потребителей. С того момента, когда сделан выбор конкретных участников продвижения материального потока от поставщика к потребителю, логистический канал преобразуется в логистическую цепь. Например, принятие решения и реализации продукции через посредника и, таким образом, отказ от непосредственной работы с потребителем, является выбором канала распределения. Выбор же конкретной агентской фирмы, конкретного перевозчика, конкретного страховщика и так далее – это выбор логистической цепи. Логистическая цепь – это линейно упорядоченное множество участников логистического процесса, осуществляющих логистические операции по доведению материального потока от одной логистической системы до другой. На рисунке 5.2 представлены варианты каналов распределения товаров народного потребления.

Рис. 5.2 Варианты каналов распределения

Канал распределения – это путь, по которому товары движутся от производителя к потребителю. Выбранные каналы непосредственно влияют на скорость, время, эффективность движения и сохранность продукции при ее доставке от производителя к конечному потребителю. При этом организация или лица, составляющие канал распределения, выполняют ряд функций: 1) проводят работу по сбору информации, необходимой для планирования распределения товаров; 2) стимулируют сбыт путем создания и распространения информации о товарах; 3) устанавливают контакты с потенциальными покупателями; 4) организуют товародвижение (транспортировка и складирование); 5) финансируют движение товаров по каналу распределения; 6) принимают на себя риски, связанные с функционированием канала. Все или часть этих функций может быть взята на себя производителем. При этом затраты производителя возрастают. Нередко эти функции выполняют посреднические организации, которые для покрытия своих издержек взимают с потребителя дополнительную плату. При формировании канала распределения товара решается вопрос о структуре канала, то есть о количестве уровней канала. Уровень канала определяется числом посредников.

5.2 Выбор канала распределения

Выбор возможных каналов распределения увязывается с типами используемых посредников. Классификация посредников ведется по двум признакам: первый ‑ от чьего имени работает посредник и второй - за чей счет посредник ведет свои операции, смотри таблицу 5.1.

Таблица 5.1 Типы посредников

При выборе канала распределения происходит выбор формы товародвижения – транспортной или складской. При выборе логистической цепи – выбор конкретных участников процесса распределения. Структурная схема возможных каналов распределения представлена на рисунке 5.3.

Рис. 5.3 Структурная схема каналов распределения Пример. Два производства А и В выпускают одинаковые товары. Каждый распределительный центр может выбирать для себя поставщика с более выгодными условиями поставки. В свою очередь, производство может выбирать различные каналы распределения. Например, из производства А товар может попасть конечному потребителю по одному из четырех маршрутов: 8; 1-6; 2-7; 1-5-7. Если производство А выйдет на рынок и самостоятельно свяжется с потребителем (маршрут 8), то первоначальная стоимость товара возрастает лишь на сумму расходов, связанных с доставкой, так как посредники будут исключены из цепи. Но в этом случае потребитель вынужден будет покупать у одного поставщика большое количество одинакового товара, что может быть для него неприемлемо. Канал 1-5-7 формирует широкий ассортимент и обеспечивает наибольший сервис потребителю, но при этом включает двух посредников, то есть стоимость товара будет наиболее высокой. Необходимым условием возможности выбора канала распределения и оптимизации логистического процесса на макроуровне является наличие на рынке большого количества посредников, в частности, предприятий, осуществляющих функцию опта. В настоящее время в Российской Федерации ведется большая работа по формированию инфраструктуры товарного рынка. При этом особое внимание уделяется формированию следующих подсистем: торговых посредников; информационного обеспечения; тароупаковочной индустрии; транспортного обеспечения; нормативно-правового обеспечения; финансово-кредитной.

VI. ТРАНСПОРТНАЯ ЛОГИСТИКА

Реализация каналов снабжения сырьем, полуфабрикатами и распределения готовой продукции в рамках логистической системы требует решения комплекса транспортных проблем. Затраты на выполнение транспортных операций составляют до 50 % от суммы общих затрат на логистику. По назначению выделяют две основные группы транспорта: 1) транспорт общего пользования – отрасль народного хозяйства, которая удовлетворяет потребности всех отраслей народного хозяйства и населения в перевозках грузов и пассажиров. 2) транспорт не общего пользования – внутрипроизводственный транспорт, а также транспортные средства всех видов, принадлежащие нетранспортным предприятиям. В том случае, когда объемы транспортной работы выделяются в большой самостоятельный массив (например, при функционировании транспорта общего пользования, а также в ряде случаев транспорта не общего пользования), возникает ряд специфических задач, которые относят к задачам транспортной логистики. Например: создание транспортных систем, в том числе создание транспортных коридоров и транспортных цепей; совместное планирование транспортных процессов на различных видах транспорта (в случае смешанных перевозок); обеспечение технологического единства транспортно-складского процесса; совместное планирование транспортного процесса со складским и производственным; выбор вида транспортного средства; выбор типа транспортного средства; определение рациональных маршрутов доставки. Оптимизация и решение этих задач зависит от конкретной ситуации, исходных данных, условий и требований к эффективной работе логистической системы, а также от проблем, связанных с обеспечением производства сырьем и полуфабрикатами, с устранением узких мест в технологии доставки различных видов продукции в пункты производства, складирования и сбыта. Необходимо учитывать, что на предприятиях с конвейерной системой технологического процесса, установленный темп производства сохраняется при условии, если на входе сырье подается на поточную линию постоянно в нужном количестве и отсутствуют сбои в транспортировке, которые могут быть вызваны скоплением готовой продукции на выходе. На предприятиях, работающих в дискретном режиме, необходимо учитывать колебания поставок продукции, создавая гарантийный запас для сглаживания этих колебаний. Например, для составления моделей транспортного обслуживания потребителей с предприятиями оптовой торговли необходимо выполнять следующие работы: 1. Анализ использования транспортных средств, обслуживающих предприятие оптовой торговли. Необходимо определить динамику изменения объема перевозок и удельный вес перевозок; проанализировать технико-эксплуатационные показатели работы транспорта; определить неравномерность вывоза и ввоза продукции на складской комплекс за определенный период времени; определить возможности по погрузочным работам на складском комплексе и выгрузочным работам у потребителей. 2. Определение потребителей продукции. Выделяются потребители постоянные, сезонные, временные. Составляется карточка потребителя. 3) Определение суточной поставки продукции потребителям. 4. Составление карт дислокации потребителей, предприятий оптовой торговли и транспортных предприятий. 5. Определение расстояния перевозки груза с предприятия оптовой торговли до потребителей. 6. Группировка потребителей по направлениям и величине поставки. Группировка потребителей по направлениям дает возможность определить грузопотоки в различные районы города. Объемы перевозок в различные районы города определяют составлением эпюр грузопотоков и картограмм. 7. Обоснование и выбор типа подвижного состава. 8. Расчет рациональных маршрутов (маятниковых и кольцевых). При перевозке продукции с предприятия оптовой торговли, как правило, возникает два варианта организации движения подвижного состава: маятниковый маршрут с обратным нагруженным пробегом и кольцевые (развозочные) маршруты. 9. Составление согласованных графиков доставки продукции потребителям. Рассмотрим некоторые виды работ более подробно.

6.1 Выбор вида и типа транспортного средства

Транспорт должен быть достаточно гибким, чтобы обеспечивать перевозочный процесс, подвергающийся еженедельной или даже ежедневной корректировке, гарантировать частую и круглосуточную доставку грузов в разбросанные и отдаленные пункты, надежно обслуживать клиентуру с целью избежания остановки работы предприятий или дефицита у заказчика. Одновременно транспорт должен обладать способностью перевозить небольшие партии грузов через короткие интервалы времени в соответствии с меняющимися запросами пользователя и условиями мелкосерийного производства. Задача выбора вида транспорта решается во взаимной связи с другими задачами логистики, такими, как создание и поддержание оптимального уровня запасов, выбор вида упаковки и др. Основой выбора вида транспорта, оптимального для конкретной перевозки, служит информация о характерных особенностях различных видов транспорта. Основные преимущества и недостатки автомобильного, железнодорожного, водного и воздушного транспорта, существенные с точки зрения логистики, приведены в таблице 6.1: Таблица 6.1 Оценка различных видов транспорта

Выбор вида транспорта зависит также от срока доставки груза, который рассчитывается по формулам (таблица 6.2):

Таблица 6.2 Расчет срока доставки грузов

Условные обозначения: tн.к - время на начально-конечные операции, сутки (час); L - расстояние перевозки, км (миль); Vжн, Vрн - норма пробега вагона или судна в сутки; tждоп, tрдоп - время на дополнительные операции на железнодорожном и речном транспорте, сутки; Vком - коммерческая скорость, миль/сутки; То - время на накопление, формирование и отправление грузов, сутки; Vэк - эксплуатационная скорость, км/час. Коммерческая скорость определяется по формуле:

где Vсут - эксплуатационная скорость судов, работающих на данной линии, миль/сутки; а - коэффициент использования грузоподъемности; Dr - грузоподъемность судна, т; M - средневзвешенная суточная норма грузовых работ в порту отправления и назначения, т/сутки; t - время на дополнительные операции на морском транспорте. При обосновании типа подвижного состава существует логический выбор, например, для перевозки леса выбирается лесовоз, для длинномерных материалов – автомобиль с прицепом, для перевозки такой продукции, как хлеб, молоко и так далее – специализированный подвижный состав. Осуществляется ряд расчетов сравнения выгодности применения различных типов транспорта. Например, сравнение выгодности применения бортового автомобиля и самосвала рекомендуется производить по формуле

где lp - равноценное расстояние, км; t - коэффициент использования пробега; b - техническая скорость, км/час; дБ - грузоподъемность бортового автомобиля, т; t - выигрыш во времени на разгрузку самосвала; д - потеря грузоподъемности самосвала по сравнению с бортовым автомобилем; tпр - время простоя под погрузкой и разгрузкой.

Сравнивая самосвал с бортовым автомобилем, определяют равноценное расстояние и, если расстояние перевозки будет меньше равноценного, следует применять самосвал, если же больше – бортовой автомобиль.

6.2 План перевозок

План перевозок строится на определении рационального объема и направлений перевозок. Для определения рациональных направлений надо изучать производственную деятельность поставщиков, их связи и так далее. Грузопотоком называется количество грузов в тоннах, перевозимых в одном направлении за определенный период времени. Грузопоток состоит из различных грузов, структура которых подразделяется на три вида: отраслевую, групповую и родовую. Отраслевая структура грузопотока определяется принадлежностью груза какой-либо отрасли народного хозяйства, например, продукция машиностроительной, текстильной или другой отрасли промышленности. Групповая структура характеризуется принадлежностью грузов к определенной группе по их общему назначению (строительные материалы, топливо и т.п.), а родовая – распределением грузов по свойствам, только им присущим, например, зерновые, нефтепродукты, овощи. Родовой тип структуры позволяет наиболее правильно решать вопросы планирования и организации перевозок, а также выбирать подвижной состав для выполнения транспортной работы. Для изучения грузопотоков составляют шахматные таблицы, в которых устанавливают корреспонденцию между грузоотправителями и грузополучателями. Графически грузопотоки могут быть представлены в виде эпюр, схем или картограмм. Эпюру строят в координатах «объем перевозок – расстояния». Эпюры грузопотоков дают возможность определить: количество груза, отправляемого из каждого пункта, прибывающего и проходящего через него; объем перевозок и грузооборот на каждом участке и на всей линии; среднее расстояние перевозки грузов. Они также помогают выявить нерациональные встречные перевозки, то есть перевозки одинакового груза во встречных направлениях. Грузопотоки могут быть изображены в виде схемы. Для этого используется карта района перевозок, на которую нанесены пункты или микрорайоны отправления и назначение груза, то есть грузообразующие и грузопоглощающие пункты. Грузопотоки могут также иметь вид картограммы. Картограмма – это графическое изображение грузопотоков на карте по действительным путям перемещения грузов. При помощи схем и эпюр создается наглядная схема перевозок между пунктами отправления и назначения грузов, определяется транспортная работа, устанавливается наиболее выгодное расположение стоянки автотранспорта, чтобы непроизводительные пробеги из гаража к месту работы и обратно были минимальные. Организация движения транспорта при перевозках продукции должна обеспечивать наибольшую производительность подвижного состава и наименьшую себестоимость перевозок. Движение автотранспорта происходит по маршрутам. Маршрут движения – путь следования подвижного состава при выполнении перевозки. Маршруты могут быть маятниковые и кольцевые. Маятниковые – это маршруты, при которых путь следования автомобиля между двумя грузовыми пунктами неоднократно повторяется. Они бывают: с обратным холостым пробегом (β ≤ 0,5), с обратным неполностью груженым пробегом (0,5 < β < 1), с обратным груженым пробегом (β = 1,0). Кольцевой маршрут – следование автомобиля по замкнутому кругу, соединяющему несколько получателей или поставщиков.

VII. ЛОГИСТИКА ЗАПАСОВ

Система управления запасами должна обеспечивать наиболее экономным путем удовлетворение будущего (не всегда определенного) спроса. Чрезмерно большой запас связан с омертвлением капиталов; требует затрат на содержание специально оборудованных помещений и оплату труда персонала; характеризуется риском порчи, хищения. С другой стороны, недостаточный запас вызывает перебои в работе производства, нарушает взаимодействие с другими предприятиями, грозит экономическими санкциями и потерями от закупки мелких партий товаров по более высоким ценам. Кроме того, дефицит запасов вызывает издержки, связанные с невыполнением заказа, потерей сбыта, потерей заказчика. Выделяют следующие причины создания запасов в организациях: вероятность нарушения установленного графика поставок, возможность колебания спроса, сезонные колебания производства некоторых видов товаров, скидки за покупку крупной партии товаров, изменения цен на товары, высокие издержки оформления заказа, возможность равномерного осуществления операций по производству и распределению товаров , возможность немедленного обслуживания покупателей, сведение к минимуму простоев производства из-за отсутствия запасных частей, упрощение процесса управления производством. Таким образом, создание запасов на фирмах объясняется их стремлением к экономической безопасности. Целесообразный уровень запасов зависит от большого числа условий, связанных как с самим производством, так и с внешними по отношению к нему факторами. К внутренним условиям относятся: интенсивность использования запасов, возможности хранения, затраты на содержание запасов. Внешние факторы определяются колебаниями спроса на продукцию предприятия, возможностями поставщиков, оперативностью выполнения заказов, затратами на перевозки. Некоторые из перечисленных факторов можно заранее учесть, другие являются случайными, статистические закономерности которых подлежат определению. Логистический подход к оптимизации запасов предусматривает разработку единой концепции ответственности за товаро-материальные запасы. Концепция должна учитывать то обстоятельство , что многие организации последовательно связаны друг с другом единым материальным потоком, что производство и система запасов приобретают взаимозависимый характер. Для управления запасами на предприятиях рекомендуется создавать отделы материальных потоков.

7.1 Новые методы управления запасами

Эффективным вариантом решения проблем складирования является «производство без складов», внедрение которого невозможно без кардинальных изменений во всем производстве и требует значительных финансовых затрат. При этом необходимо создать высокоточную информационную систему по складированию, позволяющую использовать банк данных в реальном масштабе времени. При использовании данной системы продукция выпускается лишь в объеме, обеспечивающем сбыт. Система производства необходимых узлов и агрегатов в требуемом количестве в нужное время названа «точно вовремя». Это означает, например, что в процессе сборки автомобиля необходимые детали должны быть доставлены на конвейер в необходимое время и в необходимом количестве. В том случае, если система «точно вовремя» действует на всей фирме, становящиеся ненужными запасы материалов на заводе могут быть полностью ликвидированы, что приведет также к ликвидации складских запасов и самих помещений. Затраты на содержание производственных запасов уменьшаются, а оборот капитала возрастает. На «Тойоте» движение производственных потоков организовано следующим образом. Рабочие, обслуживающие какой-либо этап процесса производства, получают по своему заказу с предшествующего участка необходимые детали в требуемом количестве и в нужное время. В этом случае работникам на предшествующем этапе ничего не остается, как производить только такое количество деталей, которое возмещало бы взятое рабочими. При такой системе на карточке, которая называется «канбан», указано, сколько и каких деталей требуется изготовить. «Канбан» направляется рабочим предшествующего участка. В результате многие участки на заводе становятся связанными между собой напрямую. Эти внутризаводские связи позволяют лучше контролировать необходимое количество выпускаемой продукции. Работа системы «канбан» на фирме «Тойота» обеспечена: сбалансированностью производства; сокращением времени переналадки оборудования; рациональным размещением производственного оборудования; нормированием работ; активизацией человеческого фактора; автономным контролем качества продукции на рабочих местах. Система «канбан» служит средством осуществления системы «точно вовремя». Короче говоря «канбан» является информационной системой, обеспечивающей оперативное регулирование количества произведенной продукции на каждой стадии производства. Пока не будут точно выполняться все необходимые условия системы «канбан» (то есть рациональная организация производства, оптимальное нормирование работ, сбалансированность производства и так далее), систему «точно вовремя» будет трудно реализовать, несмотря на то, что система «канбан» будет функционировать. Японская концепция базируется на практически полном отказе от страховых запасов. Более того, управляющие намеренно дают работникам возможность полностью испытать на себе последствия простоев. В результате весь персонал постоянно занят выявлением причин сбоев в производстве и поиском путей повышения надежности и запаса прочности системы управления. После выявления и устранения причин простоев управляющие еще больше уменьшают страховой запас, порождая дополнительные усилия по улучшению организации производства со стороны всего персонала. Традиционная организация производства оптимизирует объем партии деталей или узлов и оценивает эффективность работы каждого производственного звена в отдельности, по каждому отдельному участку и этапу. Японцы же оптимизируют работу всей производственной системы в совокупности как некой целостности, а не отдельных ее частей. При этом потери недостаточной оптимальности объемов отдельных партий деталей с лихвой перекрываются прибылью от оптимизации производственного процесса в целом.

7.2 Нормирование запасов

Управление запасами заключается в решении двух основных задач: определение размера необходимого запаса, то есть нормы запаса; создание системы контроля за фактическим размером запаса и своевременным его пополнением в соответствии с установленной нормой. Нормой запаса называется расчетное минимальное количество предметов труда, которое должно находиться у производственных или торговых предприятий для обеспечения бесперебойного снабжения производства продукции или реализации товаров. Используется три группы методов определения норм товарных запасов: эвристические, методы технико-экономических расчетов, экономико-математические методы. Эвристические методы предполагают использование опыта специалистов, которые изучают статистическую отчетность, анализируют рынок и принимают решения на субъективном понимании тенденций развития спроса. Сущность метода технико-экономических расчетов заключается в разделении совокупного запаса на отдельные группы, для которых рассчитывается страховой, текущий и сезонный запасы. Метод трудоемок, но позволяет точно определять необходимый размер запасов. Поскольку спрос на товары чаще всего представляет собой случайный процесс, он может быть описан методами математической статистики.

7.3 Система управления запасами

Выделяются две основные системы управления запасами: с фиксированным размером заказа, с фиксированным интервалом времени между заказами.

7.3.1 Система с фиксированным размером заказа

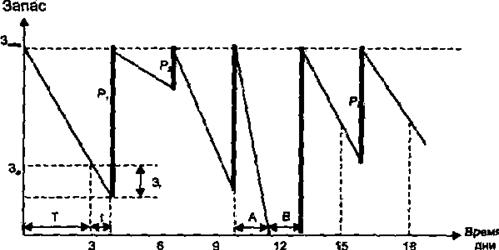

В системе с фиксированным размером заказа размер заказа является постоянной величиной, и повторный заказ подается при уменьшении наличных запасов до определенного критического уровня – точки заказа. Интервалы времени, через которые производится размещение заказа, в этом случае могут быть разные. Нормируемыми величинами в этой системе являются величина заказа, размер запаса в момент размещения заказа (точка заказа) и величина страхового запаса. Как следует из рисунка 7.1, после размещения заказа запас продолжает уменьшаться, так как заказанный товар привозят не сразу, а через какой-то промежуток времени t. Величина запаса в точке заказа выбирается такой, чтобы в нормальной, рабочей ситуации за время t запас не опустился ниже страхового. Если же спрос непредвиденно увеличится (линия графика резко пойдет вниз – участок А графика), или же будет нарушен срок поставки (t’ > t – участок В графика), то начнет работать страховой запас. Страховой запас позволяет обеспечивать потребность на время предполагаемой задержки поставок. При этом под возможной задержкой поставки подразумевается максимально возможная задержка. Коммерческая служба предприятия в этом случае должна принять меры, обеспечивающие дополнительную поставку. Как видим, данная система контроля предусматривает защиту предприятия от образования дефицита.

Запас

Условные обозначения: Т1 , Т2, … Тi – величина отдельного i-го периода времени, через который повторяется заказ; t – время, необходимое на размещение и выполнение заказа (в приведенном примере – 1 день); Р – размер заказа, для данной системы контроля величина постоянная; А – период непредвиденного усиления спроса; В – период, в котором было допущено нарушение установленного срока поставки; t' – фактический срок поставки в период В.

Рис. 7.1 Система контроля за состоянием запаса с фиксированным размером заказа

Система с фиксированным размером заказа предполагает непрерывный учет остатков для определения точки заказа при наличии широкой номенклатуры материала (или ассортимента – для торгового предприятия) необходимым условием применения системы является использование технологии автоматизированной идентификации штриховых кодов. Рассматриваемую систему иногда называют «двухбункерной» (two-bin system), так как запас хранится как бы в двух складах – бункерах. В начале удовлетворение спроса осуществляется из первого бункера. Окончание запаса в этом бункере является точкой заказа. В этот момент для снабжения потребителя открывается второй бункер, одновременно поставщику направляется заказ. В момент прибытия заказанного товара во втором бункере должен оставаться запас не ниже страхового. При распределении поступившего от поставщика заказа вначале полностью заполняется второй бункер. Оставшееся количество используется для заполнения первого. Эта система основана на выборе размера партии, минимизирующего общие издержки управления запасами. Последние состоят из издержек выполнения заказа и издержек хранения запасов. Размер заказа зависит также и от некоторых организационных соображений, например, от удобства транспортировки или возможности загрузки складских помещений. Оптимальный размер заказа по критерию минимизации совокупных затрат на хранение запаса и повторение заказа рассчитывается по формуле Вильсона:

где, S – годовая потребность в заказываемом продукте, шт; Co – затраты на поставку единицы заказываемого продукта, руб; Си – годовые затраты на хранение единицы заказываемого продукта, руб/шт; К – коэффициент, учитывающий скорость пополнения заказа на складе. Зависимость годовых издержек управления запасами от размера заказа представлена на рисунке 7.2:

Рис. 7.2 Зависимость годовых издержек управления от размера заказа 1 – общие годовые издержки управления запасами; 2 – издержки хранения запасов; 3 – издержки выполнения заказов.

Кривая общих годовых издержек является достаточно полной вблизи точки минимума. Это свидетельствует о том, что вблизи минимума размер запаса может колебаться в некоторых пределах без существенного изменения общих издержек.

7.3.2 Система с фиксированной периодичностью заказа

Контроль состояния запасов по этой системе осуществляется через равные промежутки времени посредством проведения инвентаризации остатка. По результатам проверки составляется заказ на поставку новой партии товара. Размер заказываемой партии товара определяется разностью предусмотренного нормой максимального товарного запаса и фактического запаса. Поскольку для исполнения заказа требуется определенный период времени, то величина заказываемой партии увеличивается на размер ожидаемого расхода за этот период. Размер заказываемой партии (Р) определяется по следующей формуле:

д = Змакс – (Зф – Зt), (7.2)

где Змакс – предусмотренный нормой максимальный запас; Зф – фактический запас на момент проверки; Зt – запас, который будет израсходован в течение размещения и выполнения заказа. Определить интервал времени между заказами можно с учетом оптимального размера заказа (допт). Для этого используют формулу:

t = N :

где N – количество рабочих дней в году;

Этот интервал времени может быть скорректирован на основе экспертных оценок. Графическое изображение системы с фиксированной периодичностью заказа представлено на рисунке 7.3. Интенсивность спроса, характеризуемая углом наклона участков линии, описывающей изменения запаса, в этой модели является величиной переменной (угол наклона различных участков ломаной – неодинаков). А поскольку заказ осуществляется через равные промежутки времени, то величина заказываемой партии в разных периодах также будет различна. Если спрос за прошедший период был незначителен, то заказ также будет незначителен, что допустимо лишь при условии несущественности расходов, связанных с выполнением заказа. Особенностью описываемой системы является то, что она допускает возникновение дефицита. Как видно из графика, если спрос резко усилится (то есть график уйдет вниз – участок А), то запас закончится до наступления срока подачи заказа. Это означает что система применима, когда возможные потери от дефицита для предприятия также несущественны.

Условные обозначения: Т – интервал времени, через который повторяется заказ (в нашем случае – три дня) – для данной системы величина постоянная; t – время, необходимое на размещение и выполнение заказа (в приведенном примере – 1 день); Р1, Р2… Рi – величина отдельного, i-го заказа; Змакс – предусмотренный нормой максимальный запас; Зф – фактический запас на момент проверки; Зt – запас, расходуемый за время t, необходимое для размещения и выполнения заказа; А – период времени с интенсивным спросом; В – период времени с нулевым запасом.

Рис. 7.3 Система контроля за состоянием запасов с фиксированной периодичностью заказа

Рассмотренные выше две системы управления запасами являются эффективными для материалов с относительно невысокой стоимостью в условиях постоянного потребления запаса. При постоянной скорости потребления обе рассмотренные системы управления запасами становятся одинаковыми, так как заказы будут производиться через равные интервалы времени, а размеры заказов всегда будут равны друг другу. Гарантийные запасы каждой из двух систем сведутся к нулю. В таблице 7.1 представлены условия применения базовых систем управления запасами.

Таблица 7.1 Условия применения основных систем управления запасами

7.3.3 Прочие системы управления запасами

Однако на практике чаще встречаются ситуации, когда спрос на товары значительно колеблется, имеются сбои в поставке и потреблении товаров. Для таких случаев применяются иные системы управления запасами. Различное сочетание звеньев основных систем управления запасами, а также добавление принципиально новых идей в алгоритм работы системы приводит к возможности формирования по сути дела огромного числа систем управления запасами, отвечающих самым разнообразным требованиям.

7.3.3.1 Система с установленной периодичностью пополнения запасов до установленного уровня

Широкое распространение на практике имеет система с установленной периодичностью пополнения запасов до установленного уровня. Чтобы избежать завышения объемов запасов или их дефицит, через постоянные промежутки времени проводится проверка состояния запасов, и если после предыдущей проверки было реализовано какое-либо количество товаров, то подается заказ. Размер заказа равен разности между максимальным уровнем, до которого происходит пополнение запасов, и фактическим уровнем в момент проверки. Величина порогового уровня рассчитывается исходя из значения ожидаемого дневного потребления таким образом, что поступление заказа происходит в момент снижения текущего запаса до гарантийного уровня. Таким образом, отличительной особенностью системы является то, что заказы делятся на две категории. Плановые заказы производятся через заданные интервалы времени. Возможны дополнительные заказы, если наличие запасов на складе доходит до порогового уровня. Очевидно, что необходимость дополнительных заказов может появиться только при отклонении темпов потребления от запланированных. Расчет размера заказа в этом случае может производиться либо по формуле 7.2 (в зафиксированные моменты заказов), либо по формуле 7.4 (в момент достижения порогового уровня):

д = Змакс – Зп +Зt, (7.4)

где Зп – пороговый уровень запаса.

Как видно из формулы 7.4, размер заказа рассчитывается таким образом, что при условии точного соответствия фактического потребления (до момента поставки) прогнозируемому поставка пополняет запас на складе до максимального желательного уровня.

7.3.3.2 Система «минимум-максимум»

Существует также система управления запасами, называется «минимум-максимум» (система с двумя уровнями, или Ss - система). Она ориентирована на ситуацию, когда затраты на учет запасов и издержки на оформление заказа значительны и соизмеримы с потерями от недостатка запасов. Поэтому в рассматриваемой системе заказы производятся не через каждый заданный интервал времени, а только при условии, что запасы на складе в этот момент оказались равными или меньше установленного минимального уровня. В случае выдачи заказа его размер рассчитывается так, чтобы поставка пополнила запасы до максимального желательного уровня. Таким образом, данная система работает лишь с двумя уровнями запасов – максимальным и минимальным.

7.3.3.3 Модель производственного заказа

В предыдущих моделях управления запасом предполагалось, что все количество единиц заказа поступало одновременно. Однако, встречаются случаи, когда фирма может пополнять ее запасы в течение определенного периода времени. Такие случаи требуют использования иной модели, которая используется, когда запасы непрерывно поступают и восстанавливаются через определенное время, то есть когда изделия производятся и продаются одновременно. В таких условиях, принимается во внимание дневная производительность (или скорость притока запаса) и скорость дневного расхода запаса. Поскольку эта модель, главным образом, подходит для использования в производственной ситуации, она часто называется моделью производственного заказа. Она хорошо себя проявляет, когда запасы наращиваются в течение времени, и традиционный показатель экономичного уровня заказа уже предположительно установлен. Экономически оптимальная величина заказа в этой модели рассчитывается по формуле

где d – величина дневного спроса, р – объем дневного производства (дневная производительность).

7.3.3.4 Модели с дисконтируемым количеством

Чтобы увеличить объемы продаж, многие компании предлагают своим покупателям дисконтирование по количеству. Количественный дисконт – это просто снижение цены единицы р, когда товар покупается в больших количествах. Обычно имеется дисконтная таблица с несколькими значениями дисконта для больших заказов. При увеличении дисконтируемого количества затраты на продукт падают, но при этом растут затраты на хранение, поскольку заказ становится большим. Поэтому наибольший выигрыш достигается, тогда когда значение количественного дисконта рассматривается между понижающейся стоимостью продукта и увеличивающимися затратами хранения. Процесс поиска решения состоит из нескольких шагов, потому что имеется несколько дисконтов. Для каждого значения дисконта рассчитывается оптимальная величина заказа:

где J – годовые затраты хранения в виде процента от цены; P – цена. Отбирается та оптимальная величина заказа, которая соответствует самым низким общим затратам. Поиск оптимальной величины заказа модели с дисконтируемым количеством иллюстрирует рисунок 7.4.

Рис. 7.4 Кривая общих затрат модели с дисконтируемым количеством

7.3.3.5 Вероятностная модель с постоянным текущим временем

Эта модель используется, когда спрос на продукт неизвестен, но может быть описан вероятностным распределением его значений. Модели этого типа называются вероятностными моделями. Важным значением для службы менеджмента является поддержание адекватного уровня сервиса перед лицом неожиданного спроса. Уровень сервиса является дополнением вероятности его отсутствия. Например, если вероятность отсутствия запаса равна 5%, то уровень сервиса равен 95%. Неустойчивый спрос повышает вероятность отсутствия запаса. Одним из методов, понижающих опасность отсутствия запаса, является создание дополнительных единиц хранения запаса, которые позволяют снизить вероятность его отсутств

Поиск по сайту: |

, (6.1)

, (6.1)

, (6.2)

, (6.2)

, (6.3)

, (6.3)

, (6.4)

, (6.4)

, (6.5)

, (6.5) (6.6)

(6.6)

(7.3)

(7.3)

(7.5)

(7.5) (7.6),

(7.6),