|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

ОСТАНОВ БЛОКА БЕЗ РАСХОЛАЖИВАНИЯ ОБОРУДОВАНИЯСтр 1 из 5Следующая ⇒

ОБЩИЕ ПОЛОЖЕНИЯ 1.1. Настоящая Типовая инструкция разработана для моноблоков 300 МВт с турбинами К-300-240 ХТГЗ, прямоточными котлами и типовой пусковой схемой (рис. 1), обязательными элементами которой являются: - узел впрысков со схемой регулируемого давления воды; - шиберные клапаны на линии отвода пара из встроенных сепараторов и дренажно-продувочные линии перед ними; - пусковые впрыски в главные паропроводы; - пусковые впрыски в паропровода промперегрева; - байпасы промежуточного пароперегревателя; - система обогрева фланцев и шпилек ЦВД и ЦСД турбины. Рис. 1. Типовая пусковая схема моноблока 300 МВт с турбиной К-300-240 ХТГЗ: 1.2. Типовая инструкция ориентирована на ограниченное число пусков и остановов блоков, при котором регулирование нагрузки энергосистем преимущественно осуществляется путем изменения нагрузки блоков в регулировочном диапазоне. Допускается 15 - 20 плановых остановов блоха в год на выходные дни. Остановы блоков на ночь могут производиться только в случаях, когда глубина провала нагрузки не позволяет ограничиться разгрузкой блоков. 1.3. На основе Типовой инструкции должна быть разработаны местные рабочие инструкции и графики-задания пусков и остановов с учетом особенностей оборудования, вида сжигаемого топлива и характеристик естественного остывания основных элементов блока. В рабочих графиках-заданиях должны быть дополнительно указаны параметры, характеризующие расход топлива в процессе пуска (расход мазута или газа, количество включенных форсунок или горелок, температура газов в поворотной камере). При составлении местных инструкций принципиальные положения Типовой инструкции разрешается изменять только на основании соответствующих экспериментальных данных после согласования с ОРГРЭС. 1.4. Типовая инструкция составлена применительно к условиям эксплуатации блока с использованием в полном объеме КИП, автоматики и защит, предусмотренных соответствующими руководящими указаниями и техническими условиями. Разбивка защит по группам и порядок их включения при пуске блока приведены в приложении 1. Минимальный объем используемых пусковых регуляторов и порядок включения автоматических регуляторов при пуске блока приведена в приложении 2. 1.5. Главным условием обеспечения заданных графиками-заданиями пусков блока основных параметров является строгое поддержание в начальной стадии пуска (до выхода на прямоточный режим) 30 %-ного расхода питательной воды и заданного уровня тепловыделения. Контроль за растопочным расходом воды в котел при пуске и останове должен осуществляться по растопочным расходомерам с датчиками на пониженный перепад давлений. 1.6. В Типовой инструкции указаны последовательность и условия проведения основных технологических операций при пуске и останове блока и приведены графики-задания пуска и останова. Основные технологические принципы организации режимов пуска и останова блока изложены в приложения 3; краткая характеристика режимов пуска - в приложении 4. В приложении 5 приведен перечень обозначений операций и параметров, принятых в графиках-заданиях. 1.7. Режимы пуска и останова и графики-задания разработаны для блоков с типовой тепловой изоляцией их элементов и с обогревом фланцев и шпилек ЦВД и ЦСД турбины, исходя из условий соблюдения показателей надежности, заданных заводами-изготовителями. Эти показатели при пуске и останове оборудования должны тщательно контролироваться в соответствии с указаниями местных инструкций по эксплуатации основного и вспомогательного оборудования. 1.8. При пуске блока допускаются отклонения параметров от рекомендуемых графиком-заданием не более ± 20 °С по температуре свежего пара и пара промперегрева и ± 5 кгс/см2 по давлению свежего пара. 1.9. Режимы и графики-задания пуска блока в зависимости от исходного теплового состояния разработаны в двух модификациях; с ограниченным предварительным прогревом паропроводов горячего промперегрева и без предварительного прогрева этих паропроводов. 1.10. Рекомендуемая Типовой инструкцией граница между указанными двумя режимами определена по усредненным характеристикам естественного остывания оборудования. В местных инструкциях режим без предварительного прогрева системы промперегрева должен допускаться при следующих условиях: - температура металла нижних образующих концевых участков паропроводов промперегрева перед ЦСД должна быть не ниже 100 °С; - температура центральной части паропровода промперегрева должна отличаться от температуры паровпуска ЦВД не более чем на 100 °С; - на паропроводах промперегрева должны отсутствовать оголенные либо плохо заизолированные участки. Для контроля теплового состояния паропроводов промперегрева в соответствующих зонах должны быть установлены штатные поверхностные термопары. Примечание. При отсутствии перечисленных измерений пуск турбины производится с предварительным прогревом паропроводов промперегрева. 1.11. Для тепловых состояний оборудования, при которых требуется предварительный прогрев системы промперегрева, Инструкция ориентирована на применение технологии совмещенного прогреве с подводом пара через ЦВД турбины при обеспаренных ЦСД и ЦНД. При наличии в пусковой схеме блока РОУ разрешается применение технологии прогрева с ее использованием в соответствии с местной инструкцией. 1.12. В графиках-заданиях пуска блока указаны диапазоны начальных температур ЦВД и ЦСД турбины в зоне паровпусков, в пределах которого должен реализоваться заданный график нагружения, и сетка кривых изменения температуры свежего пара (за пусковым впрыском) и пара промперегрева (перед ЦСД турбины). Температуру свежего пара и пара промперегрева следует выдерживать в соответствии с кривыми, отвечающими фактическим начальным температурам металла паровпуска ЦВД и ЦСД. При промежуточном тепловом состоянии турбины, не предусмотренном в графиках-заданиях, пуск блоха производится по графику-заданию для ближайшего температурного состояния ЦСД турбины. Если начальные температуры ЦВД и ЦСД турбины в зоне паровпуска отвечают двум смежным графикам-заданиям, пуск блока может производиться по любому из них. 1.13. При задержках (по сравнению с графиком-заданием) на отдельных этапах пуска и нагружения турбин следует: 1.13.1. В период нагружения турбины до перехода на номинальное давление температуру свежего пара повышать в заданном темпе, но не более чем до 500 %; температуру пара промперегрева - в заданном темпе вплоть до номинального значения. После задержки дальнейшее нагружение турбины до перехода на номинальное давление может быть ускорено (до нагрузки, соответствующей достигнутым температурам пара), при этом должны соблюдаться критерии надежности оборудования, указанные в инструкциях заводов-изготовителей. 1.13.2. Если задержка происходит при нагружении турбины после перехода на номинальное давление, температуру свежего пара и пара промперегрева повышать в заданном темпе вплоть до номинального значения. После задержки дальнейшее нагружение турбины может быть ускорено при соблюдении критериев надежности оборудования, но не более чем 5 мВт в 1 мин. 1.14. При нагружении блока ток статора генератора не должен повышаться быстрее активной нагрузки. 1.15. Для обеспечения надежности пуска блока из горячего резерва на прямоточном режиме необходимо строгое соблюдение не только последовательности, но и времени выполнения отдельных технологических операций. Для обеспечения оптимальных условий пуска следует: 1.15.1. Выполнить прямую сигнальную связь между блочным щитом управления (БЩУ) и фронтон котла для четкой синхронизации подачи воды и топлива в котел. 1.15.2. Задействовать устройства автоматического запала форсунок (горелок) котла. 1.15.3. Четко разграничить в рабочих инструкциях пусковые операции между работниками оперативной вахты. 1.16. Основным показателем, характеризующим паропроизводительность котла при пуске на сепараторном режиме, необходимую для обеспечения графика-задания пуска блока, является температура среды перед встроенной задвижкой (ВЗ). Начальный расход топлива и график его изменения на сепараторной фазе пуска приняты в графиках-заданиях при условии включения ПВД с учетом динамических свойств котла и требуемых по режиму пуска температур свежего пара перед толчком турбины и пара промперегрева после взятия начальной нагрузки. Начальный расход топлива и температура газов в поворотной камере при пуске из горячего состояния уточняется для каждого типа котла по условиям обеспечения надежности температурного режима отключенного пароперегревателя. 1.17. Пуск блока запрещается: 1.17.1. При неисправностях и условиях, оговоренных для основного и вспомогательного оборудования в ПТЭ и заводских инструкциях. 1.17.2. При неисправностях любой из защит, действующих на останов оборудования блока. 1.17.3. При неисправности дистанционного управления оперативными регулирующими органами, а также арматурой, используемой при ликвидации аварийных положений. 1.17.4. При неготовности к включению блочной обессоливающей установки (БОУ). 1.17.5. При неплотностях в пароводяном тракте блока. 1.17.6. При повреждении опор и пружинных подвесок паропроводов. Примечание. При неплотностях во фланцевых соединениях, сальниковых уплотнениях арматуры, неисправности отдельных регуляторов, блокировок, а также защит и дистанционного управления, кроме указанных в пп. 1.17.2 и 1.17.3, пуск блока допускается только с разрешения главного инженера электростанции. С учетом требований инструкций заводов-изготовителей оборудования главным инженером электростанции может быть разрешен пуск блока при неисправности отдельных приборов. 1.18. Пуск блока из горячего резерва на прямоточном режиме разрешается: 1.18.1. Если по результатам испытаний головного образца котла в этом режиме обеспечивается надежность работы поверхностей нагрева. 1.18.2. Если продолжительность простоя не превысила 30 мин при сохранившемся состоянии горячего резерва (сверхкритическое давление среды в пароводяном тракте котла и температура газов в поворотной камере не ниже 400 °С). 1.19. Загрязнения выводятся из цикла при растопках котла на сепараторном режиме путем сброса воды из Р-20 в циркуляционный водовод или от напорной линии конденсатного насоса I ступени (КЭН-1) в бак грязного конденсата (БГК). 1.19.1. При пуске блока после простоя более 3 сут. должно предусматриваться специальное время для проведения отмывки пароводяного тракта до ВЗ. При менее продолжительном простое специальное время и режимы для отмывки не предусматриваются, загрязнения из пароводяного тракта блока выводятся в течение времени, предусмотренного графиком-заданием на сепараторную фазу пуска. 1.19.2. При пуске блока после простоя более 3 сут. пароводяной тракт котла до ВЗ отмывается при огневом подогреве и температуре среды перед ВЗ, равной 180 - 220 °С. Отмывка пароводяного тракта заканчивается при снижении в питательной воде на входе d котел содержания соединений железа и кремниевой кислоты до 100 мкг/кг, меди - до 20 мкг/кг и жесткости - до 3 мкг·экв/кг. 1.19.3. Переключение сброса воды на БОУ проводится при уменьшении содержания соединений железа (в пересчете на Fe) и кремниевой кислоты (в пересчете на SiO3) в сбросной воде до 300 мкг/кг. 1.19.4. Время проведения операций по подключению пароперегревателя котла при пусках блока после простоя любой продолжительности определяется только технологическими условиями и не ограничивается показателями водного режима. 1.20. Отмывка тракта котла после ВЗ проводится после капитального ремонта, а также после ремонтных или реконструктивных работ, связанных с массовой заменой труб в поверхностях нагрева после ВЗ. Отмывка проводится на неработающем блоке. 1.21. Отмывка тракта котла до ВЗ при останове или в период простоя блока проводится в случае, если предшествующая непрерывная работа котла составляла более 1500 ч или в период работы имели место резкие нарушения норм ПТЭ по качеству питательной воды. Отмывка в этом случае проводится без огневого подогрева при температуре питательной воды 100 - 120 °С. 2. ПУСК БЛОКА ИЗ ХОЛОДНОГО СОСТОЯНИЯ

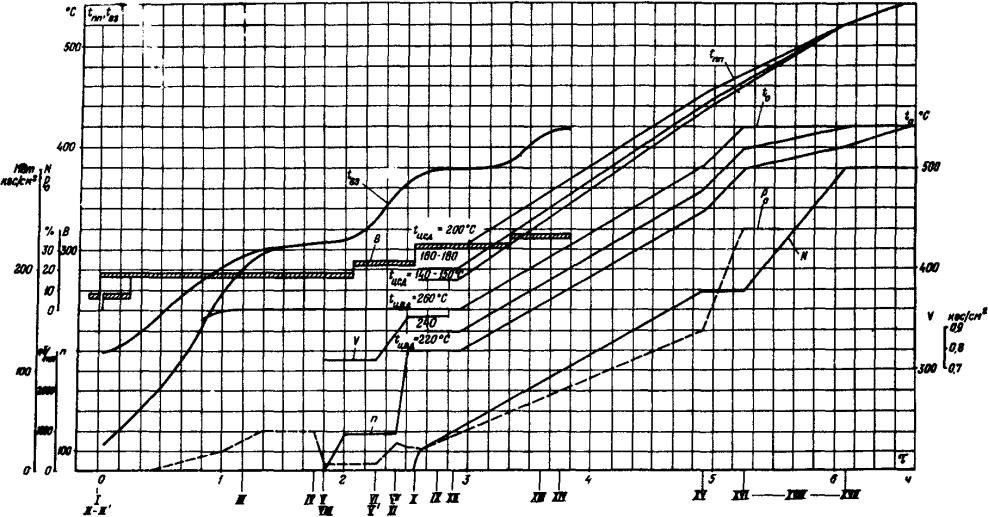

Рис. 2. График-задание пуска блока из холодного состояния Обозначения см. в приложении 5. Примечание. При температуре металла ЦСД в зоне паровпуска ниже 100 °С продолжительность 2.1. Подготовительные операции 2.1.1. Перед пуском блока осмотреть все основное и вспомогательное оборудование и подготовить его к пуску в соответствии с инструкциями по эксплуатации. При этом необходимо убедиться: - в окончании всех работ на оборудовании, снятии закороток и заземлений; - в исправном состоянии телефонной связи, рабочего и аварийного освещения основного и вспомогательного оборудования, БЩУ и местных щитов; - в наличии противопожарного инвентаря (шлангов, огнетушителей и др.) по всем контрольным постам. 2.1.2. В оперативном журнале начальника смены ответственным лицом должна быть сделана запись о завершении всех работ, закрытии нарядов и о времени начала пусковых операций на блоке. 2.1.3. Предупредить о предстоящем пуске блока: - начальника смены электроцеха - для подготовки к сборке схем электродвигателей вспомогательного оборудования и арматуры; - начальника смены химического цеха - для подготовки к анализам питательной воды, пара, конденсата и газа, к контролю за заполнением корпуса генератора водородом, к включению БОУ и увеличению расхода обессоленной воды; - начальника смены цеха тепловой автоматики и измерений - для подготовки и включения контрольно-измерительных приборов, авторегуляторов, защит, блокировок и технологической сигнализации; - начальника смены топливно-транспортного цеха - для подготовки к загрузке топливом бункеров сырого угля и подачи в котельную мазута. 2.1.4. Проверить: - запас обессоленной воды в баках (не менее 1000 м3) и ее качество; - заполнение водой деаэратора и конденсатора; - запас мазута в баках, его подогрев до температуры 70 - 80 °С и готовность оборудования мазутного хозяйства к подаче мазута в котельную; - давление газа в станционных газопроводах; - запас топлива в бункерах сырого угля; - возможность бесперебойной подачи пара от постороннего источника на собственные нужды блока; - наличие комплекта отревизованных и тарированных мазутных форсунок с минимальной разбежкой до производительности; - наличие и исправность электрических запальных устройств; - наличие газовых баллонов для запальных устройств и работу защитно-запальных устройств (ЗЗУ); - схему соединений и надежность питания собственных нужд блока; - изоляцию генератора, трансформатора и резервного возбудителя. 2.1.5. Опробовать: - дистанционное управление приводами выключателей блока и автоматом гашения поля (АГП); - управление шунтовым реостатом (при редукторной схеме возбуждения или при работе на резервном возбудителе). 2.1.6. Реконсервировать блок (если он был законсервирован) в соответствии с инструкцией по консервации. 2.1.7. Собрать электрические схемы электродвигателей, дистанционного управления арматурой и шиберами. Подать напряжение на контрольно-измерительные приборы, устройства защит, автоматики и сигнализация. 2.1.8. Включить все контрольно-измерительные приборы и отметить время их включения на диаграммах. 2.1.9. Опробовать дистанционное управление оперативной арматурой и шиберами с проверкой сигнализации их положений. Проверить работоспособность штатных и пусковых авторегуляторов. Проверить соответствие показаний указателя положения (УП) клапанов Др-3 фактическому положению клапанов. 2.1.10. Подготовить: - систему охлаждения генератора; - систему возбуждения генератора; - систему охлаждения трансформаторов, схему открытого распределительного устройства (ОРУ); - БГК для приема сбросной воды. 2.1.11. Проверить технологические защиты, блокировки и сигнализации в соответствии с местной инструкцией по эксплуатации автоматики и защит. В оперативном журнале записать результаты проверки. Деблокировать защиты, препятствующие пуску блока. 2.1.12. Собрать рабочие электрические схемы всех электродвигателей собственных нужд блока. Подготовить к синхронизации силовую и вторичные схемы блока генератор-трансформатор. 2.1.13. Убедиться в закрытии задвижек на трубопроводах подачи пара к деаэратору от отбора турбины и растопочного расширителя. Подготовить схему для подачи пара от общестанционного коллектора 13 кгс/см2 на собственные нужды блока (к деаэратору, уплотнениям, эжекторам турбины и на мазутное хозяйство), открыть дренажи трубопроводов для их прогрева. Паром от общестанционного коллектора 13 кгс/см2 прогреть коллектор собственных нужд блока и поставить его под давление. 2.1.14. Собрать схемы газовоздушного тракта котла, подачи природного газа, паромазутопроводов, технического водоснабжения, пожаротушения и очистки регенеративных воздухоподогревателей (РВП) в соответствии с местными инструкциями по эксплуатации котла. 2.1.15. Подготовить к включению тягодутьевое оборудование котла, системы пылеприготовления, электрофильтры, системы механизированного шлакоудаления и гидрозолоудаления, установку дробеструйной очистки, паровую обдувку и калориферную установку в соответствии со специальными инструкциями по их обслуживанию. 2.1.16. В соответствии с указаниями инструкции по пуску и обслуживанию турбоагрегата и вспомогательного оборудования провести следующие операции: а) собрать схему циркуляционного водоснабжения турбины и технического водоснабжения вспомогательных механизмов; б) включить циркуляционные насосы и установить расход охлаждающей воды через конденсатор турбины; опробовать насосы системы газоохлаждения генератора, их блокировки и остановить в резерв; в) опробовать масляные насосы системы смазки турбоагрегата и уплотнений генератора, проверять их блокировки и оставить в работе по одному насосу; включить в работу регуляторы давления масла и перепада давлений (масло-водород) системы уплотнений генератора; г) собрать схему подпитки блока обессоленной водой в конденсатор и заполнить его на три четверти по водоуказательному стеклу. Опробовать конденсатные насосы I и II ступени, проверить их блокировки и оставить в работе по одному насосу; включить в работу фильтры БОУ в соответствии с инструкцией по ее обслуживанию; включить регулятор уровня в конденсаторе; д) включить систему регенерации низкого давления по основному конденсату, пару, конденсату греющего пара и воздуху с каскадным отводом дренажа всех подогревателей в конденсатор турбины; включить регуляторы уровня в ПНД; е) включить систему регенерации высокого давленая по пару, конденсату греющего пара и воздуху с каскадным отводом дренажа в конденсатор турбины по промывочной линии; включить регуляторы уровня и защиты ПВД; подготовить ПВД к заполнению водой, для чего открыть задвижки на питательных трубопроводах до и после них и арматуру на байпасе впускного клапана и закрыть задвижку на обводе ПВД; опробовать защиту ПВД (без впускного клапана) в соответствии с указаниями Противоаварийного циркуляра № Т-2/73 "О предупреждении аварии подогревателей высокого давления ТКЗ типа ПВ из-за разрушения трубной системы" (СПЦТИ ОРГРЭС, 1973), после чего восстановить схему включения ПВД по пару и питательной воде; ж) заполнить обессоленной водой деаэратор, бустерные (БН) и питательные насосы; при этом задвижки на линиях напора и отбора из промежуточной ступени питательных электро- и турбонасосов (ПЭН и ПТН) и байпас напорной задвижки ПЭН должны быть закрыты, а на линиях рециркуляции всех насосов - открыты; в процессе заполнения питательных насосов подать конденсат на их уплотнения и включить регулятор давления; после достижения нормального уровня воды в деаэраторе включить регулятор уровня; поочередно опробовать работу БН, их блокировки, и оставить в работе один из насосов; з) подать пар из коллектора собственных нужд блока в деаэратор, повысить давление в нем до 0,2 - 0,5 кгс/см2 и включить регулятор давления; нагреть воду в деаэраторе до температуры насыщения (104 - 110 °С); и) включить в работу насосы системы регулирования турбины, опробовать работу органов парораспределения и защиты турбины, а также турбопривода питательного насоса; к) открыть дренажи турбинной установки в соответствии с инструкцией по обслуживанию турбины; л) включать в работу валоповоротное устройство турбины, пусковой водоструйный и основные паровые эжекторы и начать набор вакуума; дать пар с температурой не выше 170 °С к уплотнениям турбины и включить регулятор давления; включить эжектор отсоса паровоздушной смеси из уплотнений и отрегулировать работу концевых уплотнений турбины; установить вакуум в конденсаторе 0,68 - 0,75 кгс/см2 (около 500 - 550 мм рт. ст.); м) собрать схему обогрева фланцев и шпилек ЦВД и ЦСД, а также открыть дренажи турбоустановки в соответствии с инструкцией по обслуживанию турбины; н) открыть стопорные клапаны высокого и среднего давления, не допуская при этом открытия регулирующих клапанов турбины; механизм расхаживающего устройства быстровключающегося клапана (БВК) на сбросном трубопроводе горячего промперегрева вывести в сторону "Открыть" до упора; с помощью расхаживающего устройства закрыть стопорные клапаны среднего давления. 2.1.17. Собрать схему пароводяного тракта котла и растопочных трубопроводов для заполнения котла водой и прокачки воды по контуру: деаэратор-тракт до ВЗ - встроенные сепараторы (ВС) - растопочный расширитель - сбросные циркуляционные водоводы. При этом выполнить следующие операции: а) открыть: - арматуру на трубопроводе сброса воды из коллектора впрысков в деаэратор (СЗ-8 и Др-5); - регулирующие питательные клапаны (РПК) котла; - арматуру на трубопроводах перед ВС (ДР-1); - арматуру на трубопроводах сброса среды из ВС (Др-2 и CЗ-1); - арматуру на воздушниках питательных трубопроводов и тракта котла до ВЗ; - арматуру на трубопроводе сброса воды из Р-20 (PKС-1, СЗ-2 и СЗ-6); - арматуру на дренажах промежуточного пароперегревателя котла, направленных в конденсатор турбины; - арматуру на импульсных линиях контрольно-измерительных приборов, автоматики и защит; - арматуру на линиях отбора проб пара и воды в местах отборов; б) закрыть: - арматуру на трубопроводе подвода воды в коллектор впрысков (СЗ-7); - арматуру на трубопроводах всех впрысков (задвижки и клапаны); - встроенные задвижки; - арматуру на трубопроводах отвода пара из ВС (Др-3); - арматуру на линиях продувки впрысков обратным ходом; - арматуру на дренажах питательных трубопроводов и тракта котла до и после ВЗ; - арматуру на воздушниках тракта после ВЗ и промежуточного пароперегревателя котла; - арматуру на трубопроводе сброса воды из Р-20 в конденсатор (СЗ-3); - арматуру на трубопроводе отвода пара из Р-20 в конденсатор (РКС-2 и СЗ-4); - арматуру на дренажах и продувках импульсных линий контрольно-измерительных приборов, автоматики и защит; - арматуру на линиях отбора проб пара и воды у холодильников. Примечания. 1. Если перед сборкой схемы пароперегреватель был заполнен водой, его необходимо предварительно сдренировать. 2. Если котел был заполнен консервирующим раствором, вытеснение раствора проводить в соответствии с инструкцией по консервация. 3. При закрытии клапана Др-3 проверить соответствие хода клапана указателю положения. 2.1.18. Подготовить схему паропроводов свежего пара и промперегрева блока к растопке, для чего: а) открыть: - задвижки ГПЗ-А и ГПЗ-Б на паропроводах свежего пара; - паровой клапан ПСБУ; - задвижки на линии подвода воды к охладителю ПСБУ и на линии впрыска в трубопровод сброса пара горячих паропроводов промперегрева; - арматуру на дренажах паропроводов свежего пара перед и после ГПЗ; - задвижку на сбросном трубопроводе из горячих паропроводов промперегрева (СЗ-9); - арматуру на всех дренажах по тракту промперегрева; - вентили на импульсных линиях КИП, автоматики и защит; - вентили на линиях отбора проб пара; б) закрыть: - регулирующий клапан на линии подвода воды к охладителю ПСБУ; - регулирующий клапан на линии впрыска в трубопровод сброса пара горячих паропроводов промперегрева; - задвижки и регулирующие клапаны (ПЗ-3 и РКБ) байпасов промежуточного пароперегревателя; - арматуру на всех воздушниках паропроводов промперегрева и свежего пара; - вентили на линиях отбора проб пара у холодильников; - арматуру на дренажах и продувках импульсных линий контрольно-измерительных приборов, автоматики и защит. 2.1.19. После окончания предпусковой деаэрации при содержании кислорода в питательной воде не более 10 мкг/кг приступить к заполнению котла водой. При заполнении котла от ПЭН: - включить на рециркуляцию ПЭН, закрыть задвижку на линии рециркуляции БН и открыть задвижку на питательном байпасе с шайбовым набором Ш-1; - с помощью гидромуфты установить давление воды за ПЭН примерно 300 кгс/см2; - после заполнения котла водой прикрытием клапанов Др-1 повысить давление перед ВЗ примерно до 250 кгс/см2 и включить регуляторы давления; - с помощью гидромуфты установить давление воды за ПЭН 270 - 280 кгс/см2. Перейти на основную схему питания, для чего прикрыть РПК, открыть задвижку на линии напора ПЭН и закрыть задвижку на питательном байпасе. При заполнении котла от БН: - открыть задвижку на линии напора ПЭН и закрыть задвижку на линии рециркуляции БН; - после заполнения котла водой прикрыть РПК и клапаны Др-1 до 10 - 15 % по УП, установить гидромуфту в положение максимального скольжения и включить ПЭН с открытой рециркуляцией; - с помощью клапанов Др-1 установить давление перед ВЗ около 250 кгс/см2, включить регуляторы давления перед ВЗ и с помощью РПК установить растопочный расход воды в котел. 2.1.20. С момента подачи воды в котел контролировать уровни в баках запаса конденсата (БЗК), конденсаторе, деаэраторе и режим деаэрации. По мере заполнения ПВД и котла водой закрывать воздушники. 2.1.21. После повышения давления в тракте котла до ВЗ в открытия впускного клапана ПВД опробовать защиту ПВД по первому пределу (с контролем закрытия впускного клапана), после чего восстановить схему включения ПВД по пару и питательной воде. Закрыть арматуру на байпасе впускного клапана ПВД. 2.1.22. Провести прокачку воды по потокам котла в соответствии с указаниями местной инструкции по обслуживанию котла. При необходимости прокачки воды с расходом, превышающим 300 т/ч, во избежание срыва деаэрации питательной воды проводить поочередную прокачку по потокам. 2.1.23. После окончания прокачки установить растопочный расход воды по 135 т/ч на поток, включить растопочные (либо основные) регуляторы питания и отключить рециркуляцию ПЭН. Примечание. Видимому значению расхода воды по шкале прибора 135 т/ч при температуре 100 - 150 °С соответствует действительный расход питательной воды 150 т/ч. 2.1.24. Включить дымососы, дутьевые вентиляторы, РВП и другое вспомогательное оборудование в соответствии с указанием местной инструкция по эксплуатации котла. 2.1.25. Провентилировать газовоздушный тракт котла. При растопке на мазуте повысить температуру воздуха перед воздухоподогревателями котла не ниже чем до 70 °С. 2.1.26. При растопке на газе заполнить газом и продуть газопроводы котла. 2.1.27. При растопке на мазуте поставить под давление и прогреть мазутопроводы котла; установить растопочное давление и температуру мазута перед форсунками. 2.2. Пуск блока 2.2.1. При вакууме в конденсаторе не менее 0,68 кгс/см2 (около 500 мм рт. ст.), устойчивом поддержании расхода воды по 135 т/ч на поток и давлении перед ВЗ около 250 кгс/см2 включить форсунки (горелки) нижнего яруса. Установить расход топлива на уровне 6 - 7 % номинального, исходя из повышения температуры среды перед ВЗ до 180 - 220 %, необходимой для проведения водной отмывки. 2.2.2. После розжига одной - двух форсунок (горелок) открыть в один прием клапаны Др-3 на линии выпара из ВС. 2.2.3. При повышении давления среды в растопочном расширителе (Р-20) до 2-3 кгс/см2 открыть задвижку на линии сброса пара в конденсатор (СЗ-4) и плавным открытием клапана РКС-2 на этой линии в течение 5 - 10 мин прогреть сбросной паропровод. Установить уровень воды в Р-20 и включить в работу регулятор уровня PKC-1, а также регулятор давления РКС-2 с уставкой 15 - 18 кгс/см2. 2.2.4. По указанию начальника смены химического цеха при уменьшении содержания железа и кремнекислого ниже 300 мкг/кг и вакууме в конденсаторе 0,8 кгс/см2 (около 600 мм рт. ст.) перевести сброс воды из Р-20 в конденсатор турбины, для чего открыть задвижку СЗ-3 и закрыть задвижку СЗ-6. 2.2.5. После окончания водной отмывка увеличить расход топлива до 14 - 15 % номинального, установить температуру газов в поворотной камере котла на уровне 420 °С, исходя из повышения температуры среды перед ВЗ до 300 - 310 °С. 2.2.6. При повышении температуры пара в сбросном трубопроводе после ПСБУ до 180 - 200 °С или после приемно-сбросных устройств конденсатора до 90 °С ввести в работу их впрыски. При этом температура пара на выходе из приемно-сбросных устройств конденсатора должна быть на 15 - 20 °С выше температуры насыщения, соответствующей давлению в конденсаторе, но не выше 90 °С. 2.2.7. При повышении температуры свежего пара за пусковым впрыском до 280 °С включить в работу пусковой впрыск и его регулятор для поддержания указанной температуры, предварительно включив регулятор давления воды в системе впрысков. 2.2.8. При повышении температуры среды перед ВЗ до 260 - 270 °C перевести деаэратор на питание паром от расширителя 20 кгс/см2 (Р-20), для чего: а) открыть задвижку СЗ-5 на линии сброса пара из Р-20 в деаэратор; б) закрыть задвижку ПЗ-2 на линии подачи пара от коллектора собственных нужд блока; в) полностью открыть регулирующий клапан на линии подачи пара в деаэратор, отключив воздействие регулятора; г) закрыть задвижку СЗ-4 и регулирующий клапан РКС-2 на линии сброса пара из Р-20 в конденсатор турбины. 2.2.9. При температуре среды перед ВЗ около 270 °С начать прикрытие клапанов Др-2 на линии сброса из ВС в Р-20, включив их регуляторы. Примечание. При отсутствии регуляторов прикрытие клапанов Др-2 вести по мере повышения температуры среды перед ВЗ в соответствии с указаниями местной инструкции по эксплуатации котла. 2.2.10. При повышении температуры пара перед блоками клапанов парораспределения высокого давления до 220 - 230 °С начать прогрев системы промперегрева, для чего: а) открытием регулирующих клапанов высокого давления подать пар в турбину и произвести толчок ротора; б) в течение 10 мин повысить частоту вращения ротора до 900 об/мин; в) при повышении температуры пара в сбросном трубопроводе горячего промперегрева после БВК до 180 - 200 °С или после приемно-сбросных устройств конденсатора до 90 °С ввести в работу их впрыски; при этом температура пара на выходе из приемно-сбросных устройств конденсатора должна быть на 15 - 20 °С выше температуры насыщения, соответствующей давлению в конденсаторе, но не выше 90 °С. 2.2.11. При температуре металла паровпуска ЦСД выше 100 °С: а) выдержать режим работы турбины с частотой вращения ротора 900 об/мин в течение 35 мин; б) после повышения частоты вращения до 900 об/мин увеличить расход топлива до 21 - 22 % номинального, исходя из повышения температуры среды перед ВЗ до 370 °С и температуры газов в поворотной камере до 520 °С; в) за 10 мин до окончания выдержки на 900 об/мин начать повышение вакуума в конденсаторе до номинального; г) после повышения температуры металла горячих паропроводов промперегрева перед ЦСД до 100 °С подать пар в ЦСД турбины, для чего: - открыть стопорные клапаны среднего давления и закрыть сбросной клапан из горячих паропроводов промперегрева с помощью соответствующего механизма расхаживания; - отключить впрыски в сбросной трубопровод промперегрева. 2.2.12. При температуре металла паровпуска ЦСД, равной или меньшей 100 °С: а) после повышения температуры металла участков паропроводов перед ЦСД турбины до 100 °С подать пар в ЦСД, выполнив операции в соответствии с п. 2.2.11, г; б) выдержать режим работы турбины с частотой вращения ротора около 900 об/мин в течение 90 мин для прогрева ротора среднего давления; в) за 25 - 30 мин до окончания указанной выдержки увеличить расход топлива до 21 - 22 % номинального, за 10 мин до окончания выдержки начать повышение вакуума в конденсаторе до номинального. 2.2.13. При достижения вакуума в конденсаторе не менее 0,88 кгс/см2 (около 650 мм рт. ст.) в течение 5 мин открытием регулирующих клапанов повысить частоту вращения ротора до 3000 об/мин. Перед началом повышения частоты вращения включить систему охлаждения пара, выходящего из последних ступеней ЦНД. При частоте вращения ротора турбины 3000 об/мин вакуум в конденсаторе должен быть не менее 0,97 кгс/см2 (около 710 мм рт. ст.). 2.2.14. При достижении температура пара промперегрева перед блоками парораспределения среднего давления 250 - 270 °С открыть задвижки ПЗ-3 на байпасах промежуточного пароперегревателя и с помощью регулирующих клапанов РКБ поддерживать температуру в соответствии с графиком-заданием. 2.2.15. При частоте вращения ротора турбины 3000 об/мин: - проверить (при необходимости) автомат безопасности турбины; - возбудить генератор и проверить оборудование под рабочим напряжением; - синхронизировать и включить генератор в сеть. 2.2.16. После включения генератора в сеть взять начальную нагрузку около 20 МВт, для чего: - полностью открыть регулирующие клапаны турбин; - закрыть ПСБУ и ее впрыск; - закрыть дренажа паропроводов свежего пара и промперегрева, пароперепускных труб высокого давления, блоков клапанов парораспределения ЦВД и ЦСД; закрытие остальных дренажей турбоустановки выполнить в соответствии с указаниями местных инструкций; - загрузить генератор реактивной нагрузкой 10 - 20 Мвар. 2.2.17. Выдержать режим работы турбины при нагрузке 20 МВт в течение 40 мин для прогрева роторов турбины, после чего закрыть дренажи турбины. 2.2.18. Увеличивая расход топлива и поддерживая параметры свежего пара и пара промперегрева, повысить нагрузку турбины до 90 МВт в соответствии с графиком - заданием. 2.2.19. При нагрузке 30 - 40 МВт перевести электрические собственные нужды блока на рабочее питание и включить АВР питания секций 6 кВ. 2.2.20. При нагрузке 40 - 50 МВт включить в работу пусковой впрыск для регулирования температуры пара перед ЦСД турбины и начать отключение паровых байпасов промежуточного пароперегревателя; включить регулятор пускового впрыска. Паровые байпасы отключить до вывода котла на прямоточный режим, после чего снять напряжение с приводов ПЗ-3 и РКБ. 2.2.21. При отсутствии пускового впрыска в горячие паропроводы промперегрева отключение паровых байпасов производить в течение 20 - 30 мин при нагрузке блока 80 - 90 МВт и параллельно с этим включить аварийные впрыски. При проведении этих операций нагрузку блока поддерживать постоянной. Продолжительность пуска при этом увеличивается на 20 - 30 мин по сравнению с графиком - заданием. 2.2.22. При достижении нагрузки 50 МВт отключить систему охлаждения выхлопных патрубков ЦНД турбины. 2.2.23. При снижении давления в деаэраторе до 1,3 - 1,5 кгс/см2 (70-60 мВт) перевести питание паром деаэратора от III отбора турбины, для чего: а) открыть задвижку на линии подачи пара в деаэратор от III отбора турбины; б) открыть задвижку СЗ-4 на линии сброса пара из P-20 в конденсатор и включить в работу регулятор давления РКС-2; в) закрыть задвижку СЗ-5 на линии сброса пара из Р-20 в деаэратор; г) установить задание регулятор; давления в деаэраторе на уровне 2 кгс/см2. 2.2.24. После повышения температуры перед ВЗ примерно до 410 °С перевести котел на прямоточный режим, для чего закрыть клапаны Др-2 и задвижку C3-1. Параллельно во избежание срыва вакуума в конденсаторе закрыть задвижки СЗ-3, СЗ-4 и проверить закрытие регуляторами клапанов PKC-1 в РКС-2. Снять напряжение с приводов задвижки C3-1 и клапанов Др-2. 2.2.25. Продолжить нагружение блока до 180 МВт в соответствии с графиком - заданием путем повышения нагрузки котла и перевода его на основное топливо. Примечание. При работе на твердом топливе с выходом летучих более 15 % переход на его сжигание допускается при тепловой нагрузке топки менее 30 % номинальной (уточняется местной инструкцией). 2.2.26. После отмывки парового пространства ПВД и при нагрузке блока 80 - 90 МВт перевести сброс дренажа греющего пара ПВД в деаэратор, закрыв сброс в конденсатор. 2.2.27. При нагрузке 100 - 110 МВт приступить к прогреву турбопривода питательного насоса от III отбора турбины при частоте вращения ротора 1000 об/мин. 2.2.28. При нагрузке блока 120 МВт включить в работу сливной насос ПНД № 2 и перевести конденсат греющего пара ПНД № 2 в линию основного конденсата, закрыв задвижку на линии отвода дренажа ПНД № 2 в конденсатор. 2.2.29. При нагрузке 140 - 150 МВт дополнительно включить в работу по одному КЭН - I и КЭН - II. 2.2.30. После повышения давления пара в камере III отбора турбины до 8-9 кгс/см2 повысить давление в деаэраторе до номинального и установить задатчик регулятора давления на поддержание этого давления. Перевести уплотнения турбины, основные эжекторы и эжектор уплотнения на питание паром от деаэратора. 2.2.31. При нагрузке 170 - 180 МВт включить второй БН и перейти с ПЭН на ПТН. Переключатель блокировки ПЭН установить в положение АВР. 2.2.32. При нагрузке блока 180 МВт приступить к повышению давления пара перед регулирующими клапанами до номинального, для чего прикрытием регулирующих клапанов турбины плавно повысить давление свежего пара перед ними до 240 кгс/см2, не допуская при этом резких колебаний нагрузки и повышения давления перед ВЗ более 270 кгс/см2. Температуру свежего пара повысить до значения, указанного в графике - задании. 2.2.33. После повышения давления свежего пара перед турбиной примерно до 240 кгс/см2 выполнять следующие операции: а) включить регулятор давления свежего пара "До себя", воздействующий на регулирующие клапаны турбины; б) открыть ВЗ, проверить полное открытие клапанов Др-1, снять напряжение с приводов ВЗ, клапанов Др-1 и Др-3; в) перевести систему впрысков на полное давление, для чего: - отключить воздействие регулятора на клапан Др-5; - закрыть клапан Др-5 и задвижку СЗ-8; - открыть задвижку СЗ-7; - снять напряжение с приводов задвижек и клапанов. 2.2.34. С переходом на номинальное давление увеличить подачу топлива в котел и в течение 20 - 25 мин повысить нагрузку блока до 300 МВт. 2.2.35. При достижении номинальной или заданной нагрузки продолжать повышение температуры свежего пара и пара промперегрева в соответствии с графиком - заданием. 2.2.36. При достижении температуры наружной поверхности фланцев 350 °С (по штатному измерению ЦВД в сечения VIII - IX шпилек и ЦСД в сечении II - III шпилек) отключить системы обогрева фланцев и шпилек. 2.2.37. В процессе нагружения блока регулировать температуры свежего пара и пара промперегрева вплоть до их номинальных значений с помощью пусковых впрысков, периодически изменяя задания регуляторам: а) пусковой впрыск свежего пара поддерживать в диапазоне регулирования с помощью впрыска II, а последний - впрыском I; б) пусковой впрыск пара промперегрева поддерживать в диапазоне регулирования аварийным впрыском, а после его отключения - основными средствами регулирования; в) при достижении номинальных значений температуры свежего пара и пара промперегрева за поверхностями нагрева, контролируемыми основными средствами регулирования, перевести их на автоматическое управление; г) при достижении номинальных значений температуры свежего пара и пара промперегрева перед турбиной отключить пусковые впрыски. 3. ПУСК БЛОКА ИЗ НЕОСТЫВШЕГО СОСТОЯНИЯ

Рис.3. График-задание пуска блока из неостывшего состояния Примечание. Если проводится водная промывка котла,

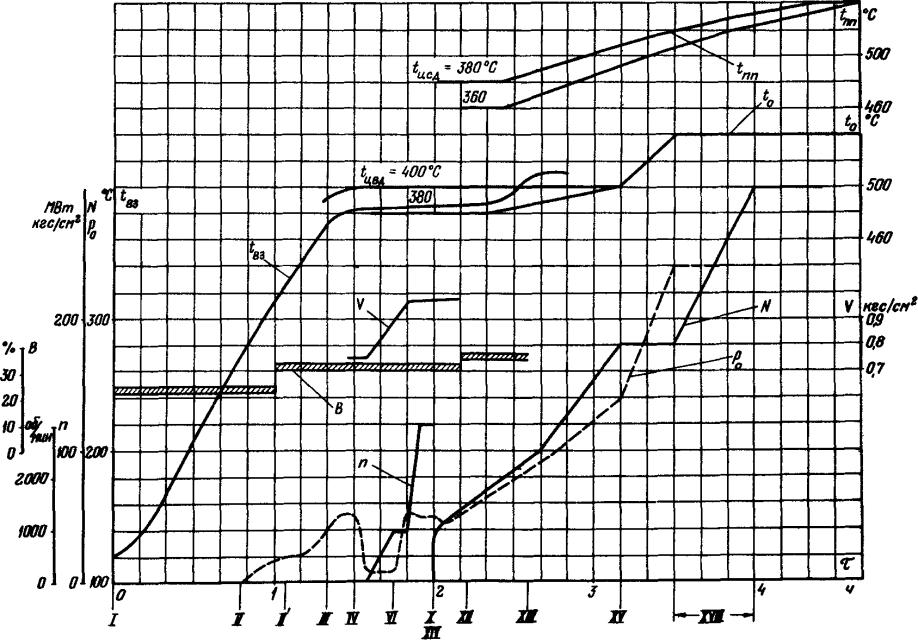

Рис.4. График-задание пуска блока из неостывшего состояния Примечание. Если проводится водная промывка котла, 3.1. Убедиться в нормальной работе оборудования блока, которое не отключалось после останова. 3.2. Выполнить необходимые подготовительные операции к пуску блока в соответствии с пп. 2.1.1 - 2.1.27 со следующими изменениями и дополнениями: 3.2.1. После включения конденсационной установки ч начала набора вакуума подать горячий пар с температурой 300 - 350 °С на уплотнения роторов ЦВД и ЦСД. 3.2.2. Открыть дренажи из трубопроводов до и после клапанов Др-3 за ВЗ, если температура металла любого из толстостенных элементов тракта сверхкритического давления (выходные камеры котла, главный паропровод, стопорные клапаны высокого давления турбины) равна или выше 80 °С. 3.2.3. В зависимости от теплового состояния блоков клапанов парораспределения высокого давления выполнить следующие операция: а) при температуре металла блоков клапанов парораспределения высокого давления выше 150 °С главные паровые задвижки, дренажи блоков клапанов парораспределения и пароперепускных труб высокого давления не открывать; б) при температуре металла блоков клапанов парораспределения высокого давления ниже 150 °С главные паровые задвижки и дренажи блоков клапанов парораспределения высокого давления открыть, а дренажи пароперепускных труб высокого давления не открывать. 3.2.4. Дренажи остальных узлов турбоустановки открываются в том случае, если это требуется по их температурному состоянию. 3.3. Выполнить операции по пуску блока в соответствии с пп. 2.2.1 - 2.2.9 со следующими изменениями и дополнениями: 3.3.1. При пусках блока, когда не предусматривается специальное время для проведения отмывки тракта до ВЗ котла: а) при температуре металла толстостенных элементов тракта сверхкритического давления ниже 80 °С операцию по увеличению расхода топлива до 14 - 15 % (см. п. 2.2.5) проводить черев 15 мин после розжига первых двух форсунок (см. п. 2.2.2); б) при температуре металла толстостенных элементов тракта сверхкритического давления, равной или выше 80 °С, расход топлива 17 - 18 % номинального установить при розжиге форсунок (горелок). 3.3.2. При исходной температуре металла толстостенных элементов тракта сверхкритического давления выше 80 %: а) перевод деаэратора на питание паром от Р-20 производить в соответствии с п. 2.2.8, но при температуре среды перед ВЗ 200 - 210 °С; б) подключение пароперегревателя производить после повышения температуры среды перед ВЗ до 260 - 270 °С по следующей технологи: - убедиться в открытии дренажей за ВЗ; - открыть клапаны Др-3 на 5 % по УП и сделать выдержку 5 мин; - открывать с интервалами 2 мин клапаны Др-3 по 5 % до 30 %; по 10 % до 50 % и далее в один прием до 100 % по УП; - закрыть дренажи из трубопроводов узла встроенных сепараторов за ВЗ, до и после клапанов Др-3. 3.3.3. При повышении температуры пара в сбросном трубопроводе после ПСБУ до 180 - 200 °С или после приемно-сбросных устройств конденсатора до 90 °С ввести в работу впрыска. При этом температура пара на выходе из приемно-сбросных устройств конденсатора должна быть на 15 - 20 °С выше температуры насыщения, соответствующей давлению в конденсаторе, но не выше 90 °С. 3.3.4. При повышении температуры свежего пара за впрыском на 80 - 100 % выше температуры металла паровпуска ЦВД турбины включить в работу пусковые впрыски свежего пара, их регуляторы и регулятор давления воды в системе впрысков и поддерживать температуру свежего пара в соответствии с графиком - заданием. 3.3.5. При получении перед ГПЗ перегретого пара (после подключения пароперегревателя котла) открыть ГПЗ и дренажи блоков клапанов парораспределения. 3.3.6. Прогреть блок клапанов парораспределения высокого давления до температуры, отличающей от температуры паровпускной части ЦВД не более чем на 50 °С. Давление свежего пара при этом повысить до 40 - 50 кгс/см2 с помощью прикрытия ПСБУ. Прикрытие ПСБУ производить после повышения температуры свежего пара перед турбиной да 270 °С. За 15 - 20 мин до начала повышения частоты вращения ротора турбины увеличить расход топлива 3.3.7. При прогреве блоков клапанов парораспределения высокого давления да температуры, отличающейся от температуры паровпускной части ЦВД не более чем на 50 °С, достижении металлом паропроводов перед ГПЗ температуры паровпускной части ЦВД и при вакууме в конденсаторе не менее 0,78 кгс/см2 (около 550 мм рт. ст.) приступить к развороту турбины, для чего: а) закрыть дренажи блоков клапанов парораспределения высокого давления; б) открыть ПСБУ и дренажи пароперепускных труб высокого давления; в) открыть задвижку СЗ-4 на линии сброса пара из Р-20 в конденсатор и проверить открытие клапана PKС-2 под воздействием регулятора; г) прикрыть клапаны Др-3 до 25 - 30 °С по УП; одновременно с прикрытием клапанов Др-3 убедиться в нормальной работе пусковых впрысков и поддержании температуры свежего пара на заданном уровне; ж) произвести толчок ротора открытием регулирующих клапанов высокого давления и в течение 10 мин повысить частоту его вращения до 900 об/мин. Исходя из условия открытия регулирующих клапанов турбины, откорректировать степень открытия клапанов Др-3; е) при повышении температуры пара в сбросном трубопроводе горячего промперегрева после БВК до 180 - 200 % или после приемно-сбросных устройств конденсатора до 90 °С ввести в работу их впрыски; при этом температура пара на выходе из приемно-сбросных устройств конденсатора должна бить на 15 - 20 °С ваше температуры насыщения, соответствующей давлению в конденсаторе, но не выше 90 °С. 3.3.8. Прогрев системы промперегрева проводить при частоте вращения 900 об/мин, вакууме в конденсаторе 0,75 - 0,8 кгс/см2 (около 550 - 600 мм рт. ст.) до достижения температуры металла участков паропроводов горячего промперегрева перед ЦСД не ниже 100 °С и основной трассы до температуры, отличающей от температуры паровпуска ЦВД не более чем на 100 °С. 3.3.9. После окончания прогрева паропроводов промперегрева выполнить следующие операции: а) начать повышение вакуума в конденсаторе до номинального; б) открыть полностью клапаны Др-3 и закрыть задвижку СЗ-4 на линии сброса пара из Р-20 в конденсатор, прикрывая регулирующие клапаны высокого давления для поддержания частоты вращения ротора 900 об/мин; в) открыть защитные клапаны среднего давления и закрыть клапан на линии сброса из паропроводов горячего промперегрева и его впрыск; г) включить систему охлаждения пара, выходящего из последних ступеней ЦНД; д) повысить частоту вращения ротора турбины до 3000 об/мин при вакууме не менее 0,88 кгс/см2 (около 650 мм рт. ст.) открытием регулирующих клапанов; при частоте вращения ротора 3000 об/мин вакуум в конденсаторе должен быть не менее 0,97 кгс/см2 (около 710 мм рт. ст.). 3.3.10. Проверить (при необходимости) автомат безопасности турбины. 3.3.11. Синхронизировать и включить генератор в сеть, полностью открыть регулирующие клапаны турбины. Закрыть ПСБУ и ее впрыск, дренажи паропроводов, блоков парораспределения ЦВЦ и ЦСД и пароперепускных труб высокого давления. Закрытие остальных дренажей турбоустановки выполнять в соответствии с указаниями местной инструкции. 3.3.12. Провести нагружение блока в соответствии с пп. 2.2.16 - 2.2.37 и графиками-заданиями. 4. ПУСК БЛОКА ИЗ НЕОСТЫВШЕГО СОСТОЯНИЯ БЕЗ ПРОГРЕВА

Рис. 5. График-задание пуска блока из неостывшего состояния

Рис. 6. График-задание пуска блока из неостывшего состояния

Рис. 7. График-задание пуска блока из неостывшего состояния 4.1. Убедиться в том, что показатели надежности работы турбоагрегата не превышают допустимых значений и оборудование блока, которое не отключалось после останова, работает нормально. 4.2. Выполнить подготовительные операции к пуску блока в соответствии с п. 3.2 со следующими изменениями и дополнениями: 4.2.1. Не включать систему обогрева фланцевого соединения ЦВД или ЦСД, если температура металла наружной стенки этих фланцев выше 300 °С. 4.2.2. Не выполнять операции закрытия стопорных клапанов ЦСД и открытия сбросного клапана из паропроводов горячего промперегрева с помощью соответствующих механизмов расхаживания. 4.2.3. Подготовить схему для прогрева турбопривода питательного насоса, для чего открыть задвижки на линиях подвода и отвода пара, дренажи паропроводов и цилиндра. 4.2.4. Открыть дренажи трубопроводов за ВЗ и за клапанами Др-3. 4.2.5. Подать пар с температурой 35 °С на концевые уплотнения турбины при наборе вакуума в конденсаторе турбины. 4.2.6. Не открывать клапаны Др-2, задвижки CЗ-1, СЗ-2, воздушники питательного тракта и поверхностей нагрева котла до ВЗ. 4.2.7. Не производить проверки состояния изоляций обмотки статора генератора. 4.3. При отсутствии давления в тракте котла до ВЗ выполнить операции по заполнению котла и установлению растопочного расхода воды в соответствии с пп. 2.1.19 - 2.1.23 и дополнительно открыть дренажи из трубопроводов до и после клапанов Др-3 и за ВЗ. 4.4. При сохранившемся избыточном давлении в тракте котла до ВЗ выполнить операции по заполнению котла водой и установлению растопочного расхода воды, для чего: 4.4.1. Включить ПЭН на рециркуляцию при закрытых задвижках на линии напора и байпасах напорной задвижки. С помощью гидромуфты установить давление воды на ПЭН 270 - 280 кгс/см2. 4.4.2. Сдренировать и прогреть сбросные трубопроводы из ВС и Р-20, для чего приоткрыть клапаны Др-2 и открыть задвижку CЗ-1. При повышении давления пара в Р-20 до 2 - 3 кгс/см2 открыть задвижку СЗ-4 и включить регулятор РКС-2 с уставкой 15 - 18 кгс/см2. Примечание. Следить за вакуумом в конденсаторе и при его снижении закрыть задвижку СЗ-4, повторно открыв ее после включения форсунок (горелок). 4.4.3. Подать воду в котел, открыв задвижку питательного байпаса с шайбовым набором Ш-1. При появлении уровня в Р-20 включить регулятор PKC-1. 4.4.4. С началом роста давления в ВС поддерживать его открытием клапанов Др-2 на уровне, близком к исходному. 4.4.5. Плавно повысить давление среды перед ВЗ до 250 кгс/см2, воздействуя на клапан Др-1. Включить регуляторы давления перед ВЗ и начать снижение давления во ВС со скоростью 10 кгс/см2 в 1 мин, открывая клапаны Др-2. Открыть дренажи перед клапанами Др-3. 4.4.6. Ступенями открыть задвижку на линии напора ПЭН и одновременно, воздействуя на РПК, установить расход воды по 135 т/ч на поток котла. Включить растопочные или основные регуляторы питания. Закрыть задвижку на питательном байпасе с шайбовым набором Ш-1. 4.4.7. За 10 - 15 мин до установления растопочного расхода воды включить в работу тягодутьевое оборудование в соответствии с инструкцией по его обслуживанию. 4.5. После окончания вентиляция, установления растопочного расхода воды и при давлении среды перед ВЗ 250 кгс/см2 включить форсунки (горелки). Установить начальный расход топлива 17 - 18 % номинального при пусках блоков после простоев продолжительностью 18 - 50 ч или 21 - 22 % номинального при пусках после простоев менее 18 ч. При этом температура газов в поворотной камере не должна превышать 530 °С. 4.6. По указанию начальника смены химического цеха перевести сброс воды из Р-20 в конденсатор в соответствии с п. 2.2.4. 4.7. При температуре среды перед ВЗ 200 - 210 °С перевести деаэратор на питание паром от Р-20 в соответствии с п. 2.2.8. 4.8. Подключить пароперегреватель в соответствии с п. 3.3.2, б. При растопке котла после простоя продолжительностью менее 18 ч дополнительным условием для начала операций по подключению пароперегревателя является повышение температуры газов в поворотной камере котла не ниже чем до 400 °С. Перед подключением пароперегревателя котла включить впрыски ПСБУ и пароприемного устройства конденсатора. 4.9. После подключения пароперегревателя (открытия клапанов Др-3) увеличить расход топлива: - при пусках после простоев продолжительностью 18 - 50 ч до 21 - 22 % номинального; - при пусках после простоев продолжительностью менее 18 ч до 30 % номинального с коррекцией из условий получения температуры свежего пара до пускового впрыска около 530 °С. 4.10. При температуре среды перед ВЗ 270 °С начать прикрытие клапанов Др-2 на линии сброса из ВС на Р-20, включив их регуляторы. Примечание. При отсутствии регуляторов прикрытие клапанов Др-2 вести по мере роста температуры среды перед ВЗ в соответствии с указаниями местной инструкции. 4.11. Включение пусковых впрысков, прогрев блоков клапанов парораспределения высокого давления, толчок ротора турбины и повышение частоты его вращения до 900 об/мин проводить в соответствии с п. 3.3.4. Если разница температур металла паровпуска ЦВД и блоков клапанов парораспределения высокого давления менее 50 °С, прогрев блоков клапанов ЦВД не проводить. 4.12. После достижения частоты вращения 900 об/мин начать повышение вакуума в конденсаторе турбины до номинального. 4.13. Выдержать режим работы турбины с частотой вращения ротора 900 об/мин в течение 10 мин для прогрева пароперепускных труб. 4.14. Через 5 мин после достижения частоты вращения турбины 900 об/мин открыть полностью клапаны Др-3 и закрыть задвижку СЗ-4 на линии сброса пара из Р-20 в конденсатор, прикрывая регулирующие клапаны высокого давления для поддержания частоты вращения 900 об/мин. 4.15. При вакууме в конденсаторе не менее 0,88 кгс/см2 (около 650 мм рт. ст.) открытием регулирующих клапанов повысить частоту вращения ротора до 3000 об/мин при полностью открытой ПСБУ. При частоте вращения ротора 3000 об/мин вакуум в конденсаторе должен быть не менее 0,97 кгс/см2 (около 710 ми рт. ст.). 4.16. Синхронизировать и включить генератор в сеть, полностью открыть регулирующие клапаны турбины. Закрыть ПСБУ и ее впрыск, дренажи паропроводов. Закрытие дренажей турбоустановки выполнять в соответствии с указаниями местной инструкции. 4.17. При повышении температуры пара промперегрева перед ЦСД до уровня, превышающего на 100 °С температуру металла паровпуска ЦСД, включить в работу паровые байпасы промежуточного пароперегревателя, если нагрузка блока менее 40 МВт, или пусковой впрыск, если нагрузка блока более 40 МВт. 4.18. При нагрузке 30 - 40 МВт приступить к прогреву и пуску питательного турбонасоса в соответствии с указаниями инструкции по его обслуживанию. 4.19. Дальнейшее нагружение блока выполнить в соответствии с пп. 2.2.19 - 2.2.26, 2.2.28 - 2.2.37 и требованиями графиков-заданий. 5. ПУСК БЛОКА ИЗ ГОРЯЧЕГО СОСТОЯНИЯ

Рис. 8. График-задание пуска блока из горячего Обозначения см. в приложении 5 5.1. Убедиться в нормальной работе оборудования блока, которое не отключалось после останова. 5.2. Выполнить подготовительные операции к пуску блока в соответствии с п. 4.2 со следующими изменениями и дополнениями: 5.2.1. Не открывать задвижки СЗ-6 и клапаны PKC-1. 5.2.2. Не открывать дренажи блоков клапанов парораспределения, пароперепускных труб и цилиндров турбины. Дренажи остальных узлов турбоустановки открывать в том случае, если это требуется по их температурному состоянию. 5.2.3. Открыть главные паровые задвижки. 5.2.4. Подать воду в котел, открыв задвижку питательного байпаса с шайбовым набором

Поиск по сайту: |

- запорная арматура;

- запорная арматура;  - вакуумная запорная арматура;

- вакуумная запорная арматура;  - регулирующий клапан (В-вакуумный);

- регулирующий клапан (В-вакуумный);  - дроссельный клапан;

- дроссельный клапан;  - обратный клапан;

- обратный клапан;  - дроссельная шайба;

- дроссельная шайба;  - набор дроссельных шайб;

- набор дроссельных шайб;  - арматура с электроприводом;

- арматура с электроприводом;  - впрыскивающий пароохладитель;

- впрыскивающий пароохладитель;  - паропроводы свежего пара;

- паропроводы свежего пара;  - паропроводы промперегрева;

- паропроводы промперегрева;  - сбросной трубопровод;

- сбросной трубопровод;  - растопочный трубопровод;

- растопочный трубопровод;  - слив дренажа;

- слив дренажа;  - фланцевый разъем;

- фланцевый разъем;  - насос;

- насос;  - предохранительный клапан

- предохранительный клапан