|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Дефекты сварных соединений

При сварке металлов толщиной до 1—2 мм процесс может Сопровождаться неравномерным формированием шва. Этот дефект швов легко может быть устранен некоторой расфокусировкой луча. Наиболее часто встречающимся дефектом формирования •сварного шва при электронно-лучевой сварке металлов небольших толщин является провисание жидкого металла сварочной ванны и фиксирование его при кристаллизации (рис. 15, г). Этот вид дефектов встречается только при сварке внедренным пучком. С одной стороны, провисание вызывается развитием большого давления отдачи на жидкий металл при испарении его в вакууме, а с другой, — истечением перегретого жидкого металла в зоне кристаллизации под действием собственного веса. Предотвратить этот вид дефектов весьма трудно. Тем не менее, изменение пространственного расположения изделия по отношению к горизонтальной плоскости и использование реакции жидкого металла от фронта кристаллизации при сварке на высоких скоростях уменьшает опасность провисания последнего. Если избежать провисания жидкого металла сварочной ванны не удается, то следует применять сварку с подкладкой из свариваемого металла.

При электронно-лучевой сварке на высоких скоростях жидкий металл сварочной ванны в процессе переноса контактирует с фронтом кристаллизации и выносится над поверхностью свариваемого изделия преимущественно в осевой части шва. После кристаллизации его без существенной осадки могут появиться подрезы, размеры которых зависят от теплофизических характеристик свариваемого металла (см. рис. 10, И и 15, а). Снижение скорости сварки уменьшает опасность возникновения подрезов. Последние могут быть устранены оплавлением верхней части сварного шва при небольших значениях подводимой мощности. При электронно-лучевой сварке с контролируемым проплав-лением достижение высокой стабильности глубины проплавления является одним из основных требований, в особенности при наличии в изделии двуслойных материалов. При сварке с высокими значениями подводимой удельной мощности и расположением воображаемого фокуса пучка на уровне достигаемой глубины проплавления или несколько ниже, последовательная экранировка потока электронов жидким металлом сварочной ванны приводит к уменьшению по глубине проплавления размеров кратера, а следовательно, и проплавления (см. рис. 15, б ). Высокие значения удельной мощности потока электронов в основании кратера увеличивают способность луча внедряться в свариваемый металл. . Периодический перенос металла из зоны плавления в зону Рассмотренные выше сварные соединения имеют большое количество дефектов в основании шва, в частности несплошности и микротрещины. Последние служат концентраторами напряжений и в конечном счете могут вызвать разрушение изделия при эксплуатации. При электронно-лучевой сварке с контролируемым проплавлением рекомендуется применять замковые соединения (см. рис. 34, з). В некоторых случаях наблюдается определенная закономерность в колебаниях глубины проплавления (рис 17) что связано, очевидно, с соответствующими колебаниями жидкого металла сварочной ванны в зоне кристаллизации.

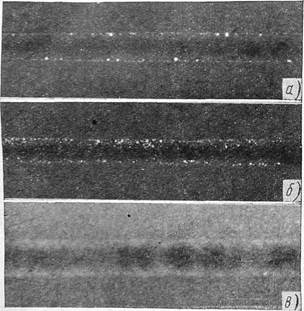

Рис. 15. Ослабление сечения шва при сварке тугоплавких металлов толщиной 5—6 мм на высоких скоростях (X 8); а, б, г, а-макрошлифы поперечных сечений проплавлений на ниобневом сплаве ВН-2; в и е—то же на сплаве ВМ-1

Газовая пористость является одним из характерных дефектов металла сварных швов при электронно-лучевой сварке, однако формы проявления ее могут быть различны в зависимости от

Рис. 16. Влияние величины подводимой удельной мощности в основании сварочной ванны на стабильность глубины проплавления: <2— макрошлифы поперечного и продольного сечений проплавления на высокопрочном алюминиевом сплаве; б — то же, на стали IX I8H9T

Т. е. отсутствие давления, и высвобождение энергии электронов в приповерхностном слое свариваемого металла создают для этого необходимые предпосылки. Основными причинами газовой пористости при электронно-лучевой сварке следует считать недостаточную чистоту по газам исходного металла, наличие для некоторых газов так называемого скачка растворимости при кристаллизации, а также взаимодействие растворенных в металле элементов при высоких температурах. Так, например, сварные швы на большинстве тугоплавких металлов, полученных методами порошковой металлургии, и в меньшей степени — на металлах после вакуумно-дуговой плавка поражены микро- и макропорами, в особенности по линии сплавления (рис. 18, а и б). Избежать этого не удается даже при многопроходной сварке.

Рис. 17. Макрошлиф продольного сечения проплавления со значительным колебанием его по глубине (высокопрочный алюминиевый сплав)

Общим методом борьбы с газовой пористостью в сварных швах при электронно-лучевой сварке является использование высокочистых исходных металлов и в первую очередь металлов, подвергнутых электрошлаковому и электронно-лучевому переплаву (рис. 18, в). Для некоторых сплавов перспективна сварка с термохимическим активированием процесссов дегазации сварочной ванны путем предварительного нанесения на свариваемые кромки тонкого слоя химически чистых, высокодиспергированных реагентов (рис. 19). Сварка металлов толщиной 5—6 мм внедренным лучом с определенными значениями подводимой удельной мощности может сопровождаться интенсивным капельным уносом жидкого металла сварочной ванны при выделении из нее пузырьков газовой фазы (см. рис. 15,б, в и д). Этот процесс наблюдается при сварке на высоких скоростях тугоплавких металлов и сплавов на их основе, и некоторых цветных, например меди и бронз, и приводит к ослаблению сечения сварного шва. Газовая фаза образуется в результате аномального повышения температуры металла в приповерхностном слое (см. рис. 6) при колебаниях поверхности кратера и высоких значениях подводимой удельной мощности на соответствующих его уровнях. Колебания поверхности кратера, т. е. пульсация, вызваны периодическим переносом жидкого металла из зоны плавления в зону кристаллизации при сварке и реакцией последнего от фронта кристаллизации.

Рис. 18. Отпечатки рентгенограмм сварных соединений молибдена толщиной 6=0,3 мм (Х2,5): а — молибден получен методами порошковой металлургии, Vqq - 20 м/ч; б — то же, при v^^ = 40 м/ч\ в -~ молибден после электронно-лучевого переплава э вакууме

Рис. 19. Отпечатки рентгенограмм сварных соединений высокопрочного титанового сплава ВТ-15 толщиной б = 3,5 мм (X 3): а — обычная электронно-лучевая сварка; б — электронно-лучевая уварка с термохимическим активированием процессом дегазации сварочной ванны

Рис. 20. Газовые раковины в поперечном и продольном сечениях проплавления на стали ЭИ827

При контролируемом проплавлении выделение газовой фазы Идет вверх, с появлением соответствующего ослабления сечения шва, а при полном — вниз. В настоящее время не представляется возможным с достаточной степенью достоверности определить природу этой газовой фазы, однако авторы допускают возможность внутреннего испарения жидкого металла в приповерхностном слое, в особенности при сварке меди и бронз. По мере увеличения подводимой удельной мощности следует переходить к малым скоростям сварки. С увеличением толщины свариваемого металла выделение газовой фазы затрудняется и она может фиксироваться при кристаллизации в виде газовых раковин (рис. 20). В момент образования газовой фазы ее давление превышает гидростатическое давление жидкого металла на соответствующем уровне. Это приводит к ее расширению и заполнению соответствующего пространства в зоне кристаллизации при вытеснении жидкого металла (рис. 20, а). После контакта газовой фазы с затвердевшим металлом в зоне кристаллизации возможность ее удаления исключается. Процесс образования газовой фазы не нарушает конфигурации кратера в сварочной ванне, а следовательно, и глубины проплавления (рис. 20,6). Причина этого явления заключается в том, что расширение газовой фазы против сил гидростатического давления возможно только путем вытеснения жидкого металла. Изменение конфигурации кратера в сторону уменьшения его размеров исключается, так как это приведет к непрерывному повышению температуры металла на поверхности кратера и увеличению давления его паров. При электронно-лучевой сварке внедренным пучком некоторых тугоплавких металлов и сплавов на их основе, некоторых трудносвариваемых высоколегированных сталей и сплавов аустенитного класса могут возникнуть межкристаллитные разрушение в сварных швах и околошовной зоне (рис. 21

X 70; Рис. 21. Межкристаллитное разрушения в сварных швах и околошовной зоне при электронно-лучевой сварке значениями с высокими значениями подводимой удельной мощности. а - основание сварного шва б - околошовная зона, сплав ЭИ437Б, в - сварной шов и околошовная зона разнородных сталей ; г - сварной шов и околошовная зона.25Х17Н4Г15АФ2 (X 300)

Основным средством борьбы с вышеуказанными дефектами при электроннолучевой сварке является повышение качества исходного металла по вредным примесям и газам и улучшение его структуры. Однако широкие возможности в управлении величиной подводимой удельной мощности при электронно-лучевой сварке создают

Рис. 22. Транскристаллитное разрушение в сварном шве на ниобиевом сплаве ВН-2 толЩИНОИ Ь = 5,0 мм.

удовлетворительного качества сварных соединений и на существующих материалах. При неудовлетворительной конфигурации сварного шва, а именно — наличии резкого перепада сечения шва в его верхней части и основании, и недостаточной пластичности свариваемого металла могут появиться разрушения, подобные приведенному на рис. 22. Таким образом, при электронно-лучевой сварке не существует единого правила при котором можно избежать всех дефектов в сварных соединениях, и только тщательное изучение процесса в каждом конкретном случае позволит определить его оптимальные параметры.

Поиск по сайту: |