|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

ПРОИЗВОДИТЕЛЬНОСТЬ ПЛАВЛЕНИЯ ЭЛЕКТРОДА

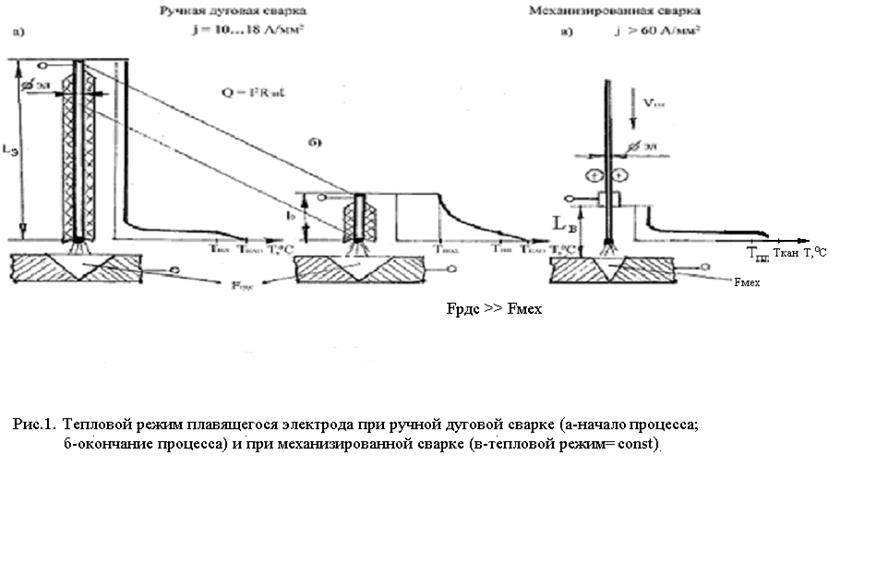

1. Цель и содержание работы Цель работы: установить факторы, влияющие на производительность плавления электрода при сварке плавящимся электродом. Определить основные показатели, характеризующие процесс плавления электрода при ручной дуговой сварке штучным электродом. Содержание работы: теоретически оценить факторы, влияющие на процесс плавления электрода. Практически установить показатели, характеризующие плавление электрода при ручной дуговой сварки штучным электродом и условия ограничивающие изменение силы сварочного тока для данного вида сварки. Основные сведения Плавление электрода осуществляется за счет прохождения сварочного тока. Нагрев и плавление происходит из-за выделения теплоты в самом электроде и главным образом, за счет теплоты дуги. Эффективная мощность, выделяемая в дуге состоит из суммы мощностей выделяемых в различных областях дуги: на аноде, катоде и в столбе дуги. Мощность, выделяемая на аноде 1,3 ÷ 2,0 раза больше, чем на катоде. Следовательно, в первую очередь, скорость плавления электрода зависит от рода, полярности. Наивысшая производительность плавления электрода при сварке постоянным током обратной полярности. Кроме этого на скорость плавления влияют и другие факторы: сила тока, вид сварки и сварочные материалы и т.д. Для оценки влияния различных факторов на процесс плавления электрода, надо рассмотреть два принципиально разных вида сварки плавящимся электродом: ручная дуговая сварка штучным электродом (РДС) и механизированная сварка, которые представлены на рис. 1.

На рис. 1 øэл – диаметр электрода; Lэ – длина электрода; l0- длина огарка; Lв – вылет электрода;j- плотность тока; Тпл, Ткап и Тпод – температура плавления электродного металла, переходящей капли и подогрева электродного стержня (огарка); FРДС >> FМЕХ—площади наплавки при ручной дуговой сварке и механизированной, Vпп – скорость подачи электрода; Q - тепло, выделяемое в электродном стержне, имеющем сопротивление (Rэл) под действием сварочного тока (I ) и за время горения (t ). РДС – токоподвод зафиксирован, и электрод нагревается проходящим через него током. В начале процесса температура электрода (металлического стержня и покрытия)соответствует окружающей среды (комнатной температуре Тк = 180С), в зоне горения дуги и прилегающий участок электрода концентрированно разогрет до температуры плавления электрода (Тпл) и существует отрывающаяся капля металла значительно выше температуры плавления (Ткап). При окончании процесса горения электрода он подогрет проходящим током (рис. 1б). Температура подогрева (Тпод) принципиально зависит от плотности тока и времени его прохождения через оставшуюся часть электрода и покрытия («огарок электрода») и она не должна влиять на процессы, происходящие в плавильном пространстве (ухудшение газовой и шлаковой защиты, выгорание активных элементов и т.п.). Многолетним опытом (эмпирически) установлена связь между металлом электрода, его диаметром и длиной (которая определяет время прохождения тока через «огарок») и она оговорена требованиями ГОСТа. При РДС минимальная сила тока на плавящемся электроде обусловлена условиями образования сварочной ванны и формированием соединения, а максимальный ток ограничен нагревом покрытия в конце горения электрода и зависит от типа покрытия. Температура подогрева (Тпод) не должна превышать 700 ÷ 800 0С для основного типа покрытия (Б) и 300 ÷ 350 0С для других типов покрытий. Исходя из выше сказанного, практически плотность тока ( j ) для РДС составляет 10 ÷ 18 А/мм2. При механизированных видов сварки, когда вылет электрода (рис. 1в) составляет всего 10 ÷ 20 диаметров электрода (токоподвод скользящий) и тепловой режим нагрева не меняется в процессе сварки, соответствует начальному состоянию (Тпод=Тком). Это позволило прейти на высокие плотности тока ( j ) до 500 А/мм2 и максимальная сила тока определяется толщиной свариваемого металла и технологией сварки. Влияния других факторов на процессе плавления электрода можно установить при сравнении эффективной мощности дуги (qи) и процесса передачи тепла в зоне горения дуги, по тепловому балансу (qт), эти две величины равны. qи = qт qи = ηэ IgUg; qт = (Sк – Sт) · Fэл· ρ · Vnn

Igи Ug – сила тока и напряжение на дуге. ηэ – к.п.д. данного вида сварки Sк и Sт – теплосодержание переходящей капли и теплосодержание остающиеся на электроде. Fэл – сечение электропроводной металлической части электрода. ρ – плотность металлической электропроводной части электрода. Vnn – скорость расплавления электрода или скорость подачи электрода Мг = Vnn·Fэл·ρ - мгновенная производительность плавления электрода (г/час) Теоретически мгновенная производительность зависит Мг = (ηэ · Ug · Ig ) / (Sк – Sт)

Чем больше мгновенная производительность плавления электрода, тем быстрее процесс получения сварного соединения. Производительность можно увеличить: - За счет повышения ηэ – к.п.д. вида сварки, т.е. сварка в СО2 – 0,7, АДФ – 0,9. - Повысить напряжение Ug, но оно имеет ограничения по виду сварки и находится в узком диапазоне значений. - Повысить силу тока Ig, влияние и границы изменения силы сварочного тока были рассмотрены ранее и они находятся в широчайшем диапазоне изменений. - Уменьшить разницу между теплосодержаниями переходящей капли (Sк) и торца электрода (Sт), т.е. (Sк - Sт) свести к минимуму. Эта величина зависит от теплофизических свойств электродного металла и рода тока, что так же было рассмотрено ранее. Практически для определенного вида сварки является величиной постоянной. Следовательно, производительность плавления электрода зависит в основном от силы тока. Но на сколько эффективен процесс плавления можно оценить коэффициентом расплавления αр:

Данное выражение имеет теоретическое обоснование. На практике коэффициент расплавления определяется по массе расплавленной части электрода – Мр (г):

Определенный таким образом коэффициент расплавления позволяет оценить эффективность единицы силы сварочного тока при различных видах сварки и сварочных материалах. При сварке плавящимся электродом в первую очередь необходимо знать количество металла перешедшего в шов, т.е. наплавленного металла. Этот процесс оценивается коэффициентом наплавки.

где Мн – масса наплавленного металла. Переход электродного металла в металл шва связан с потерями на выгорании, разбрызгивание и т.п. для учета этих процессов существует коэффициент потерь:

Следует отметить, что возможно ввести металлическую составляющую в плавильное пространство не через металлический электропроводный электрод и она перейдет в металл шва, т.е. возможен вариант, когда масса наплавленного металла ( Это можно сделать различными способами. - ввести в покрытие штучных электродов металлическую составляющую; - использование керамических флюсов при автоматической сварке. - использование порошковых проволоки и ленты - использование спеченной ленты, для которой понятие коэффициента расплавления не применимо; и другие технологические приемы. Существуют различные показатели для сравнения видов сварки и сварочных материалов. В данной работе будут определены показатели, используемые для ручной дуговой сварки плавящимся штучным электродом.

Поиск по сайту: |

г/(А∙час)

г/(А∙час) г/(А∙час)

г/(А∙час) г/(А∙час)

г/(А∙час)

) будет больше массы расплавленного металла (

) будет больше массы расплавленного металла ( ).

).