|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

РАСЧЕТНО-ГРАФИЧЕСКАЯ РАБОТА

ФГОУ ВПО «БАШКИРСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ» Факультет: «Механизация сельского хозяйства» Кафедра: «Технология металлов и ремонт машин» Специальность: «Механизация сельского хозяйства» Форма обучения: очная Курс, группа: 1,1 Вариант 1

Иванов иван иванович РАСЧЕТНО-ГРАФИЧЕСКАЯ РАБОТА по разделу «Металловедение и термическая обработка»

«К защите допускаю» Руководитель: к.т.н., профессор Левин Э.Л. _________________________ _________________________ (подпись) «___» ____________ 200_ г.

Оценка при защите: _________________________ _________________________ (подпись) «___» _____________ 200_ г.

Уфа 200_ ОГЛАВЛЕНИЕ 1 ЧЕРТЁЖ ДЕТАЛИ 3 2 ИСХОДНЫЕ ДАННЫЕ 4 3 ХАРАКТЕРИСТИКА ДЕТАЛИ 4 4 АНАЛИЗ УСЛОВИЙ РАБОТЫ ДЕТАЛИ 4 5 ХАРАКТЕРИСТИКА ЗАДАННОЙ МАРКИ СТАЛИ 5 6 ВЫБОР ВИДА И СПОСОБА ТЕРМИЧЕСКОЙ ОБРАБОТКИ 5 7 ВЫБОР ПОСЛЕДОВАТЕЛЬНОСТИ ВСЕХ ОПЕРАЦИЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ 7 8 НАЗАНАЧЕНИЕ РЕЖИМОВ ОКОНЧАТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ 7 9 ВЫБОР ОБОРУДОВАНИЯ 8 10 ТЕХНОЛОГИЧЕСКАЯ (ОПЕРАЦИОННАЯ) КАРТА 9

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

2 ИСХОДНЫЕ ДАННЫЕ

Марка стали - ШХ15; Тип производства - массовый.

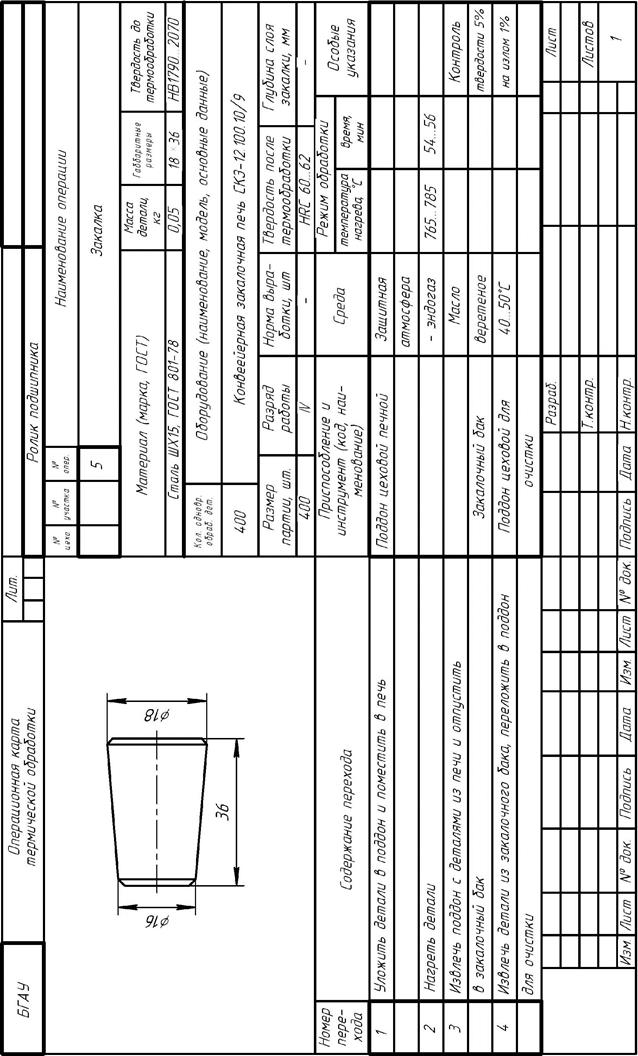

3 ХАРАКТЕРИСТИКА ДЕТАЛИ Ролик роликового подшипника представляет собой усечённый конус, имеющий фаски по обеим торцевым поверхностям. Изготавливается точением из калиброванного круглого проката, который и является заготовкой для ролика.

4 АНАЛИЗ УСЛОВИЙ РАБОТЫ ДЕТАЛИ Подшипники - опоры вращающихся валов, осей и т.д., расположенные внутри узлов. При их замене требуется разборка всего узла. От их состояния зависят зазоры в сопряжениях других деталей, их взаимное расположение, интенсивность изнашивания. Ролик - деталь ответственная. Ролики подшипника перекатываются по беговым дорожкам наружной и внутренней обойм. Подвергаются воздействию высоких контактных удельных нагрузок. При работе возникают переменные (циклические) контактные напряжения и может возникать контактная усталость металлов в виде выкрашивания поверхностных слоев. Кроме того, ролики испытывают износ от трения. Износ усиливается наличием в смазке абразивных частиц (грязь, продукты износа). Поэтому материал ролика должен быть твердым, износостойким, выдерживать большие контактные нагрузки и обладать высокой контактной выносливостью. Обеспечить такие требования может легированная высококачественная сталь с высоким содержанием углерода (0,8... 1,2% С), после термической обработки на максимально высокую твердость - HRC 60... 65.

5 ХАРАКТЕРИСТИКА ЗАДАННОЙ МАРКИ СТАЛИ Сталь ШХ 15 можно классифицировать по следующим признакам: - по назначению - конструкционная, шарикоподшипниковая; - - по содержанию углерода - высокоуглеродистая, заэвтектоидная; - по степени раскисления - спокойная.

Критические и мартенситные точки (страница 368 /1/): Ас1= 734°С; Аr1=700°С; АСcm=900°С; Аrcm=713°С; MH=210°С.

Таблица 1 Химический состав стали ШХ15 в % по ГОСТ 801-78

Механические свойства стали ШХ15 в состоянии поставки: твердость в горячекатанном состоянии - НВ 2550.. .3400.

6 ВЫБОР ВИДА И СПОСОБА ТЕРМИЧЕСКОЙ ОБРАБОТКИ Сталь ШХ15 поставляется заказчику в горячекатанном состоянии. После прокатки сталь охлаждается на воздухе. Структура - крупнопластинчатый перлит и разорванная цементитная сетка. Твердость - НВ 2550...3400. Механическая обработка резанием сталистакой структурой и твердостью очень затруднена. Сталь с такой исходной структурой нельзя закаливать, т.к. получится крупноигольчатый хрупкий мартенсит с высокими остаточными напряжениями. С целью улучшения обрабатываемости и подготовки структуры к окончательной термической обработке сталь подвергают предварительной термической обработке - отжигу на зернистый перлит, т.е. так называемому циклическому (маятниковому) отжигу.

6.1 Предварительная термическая обработка TH = Ас1+(30...50)°С= 734+ (30...50)°С = 765...758°С (1) Отжиг проводится в следующей последовательности: 1 Нагрев до температуры 765...785°С; 2 tH = АСcm+ (50...70)°С= 900+(50...70)°С= 950...970°С (2) (охлаждение на воздухе). Механические свойства отожённой стали ШХ15 (страница 370/1/): НВ 1790... 2070; sв=590...730 МПа; d= 15...25%; КСU =44 Дж/см2.

6.2 Окончательная термическая обработка Операции окончательной термической обработки выбираются в зависимости от технических требований к заданной детали. Так как по техническим требованиям необходима максимальная твердость и контактная выносливость, выбираем, с учетом марки стали, следующие операции: 1)закалка; 2) низкотемпературный отпуск. Назначение режимов приводится в разделе 8.

7 ВЫБОР ПОСЛЕДОВАТЕЛЬНОСТИ ВСЕХ ОПЕРАЦИЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ Назначаем последовательность всех операций изготовления ролика (от проката до готового изделия). Последовательность операций изображается графически, с указанием номера операции в общем технологическом процессе изготовления изделия (рисунок 1).

8 НАЗАНАЧЕНИЕ РЕЖИМОВ ОКОНЧАТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

8.1 Температура нагрева под закалку: tH = АС1+ (30...50)°С= 734+(30...50)°С= 735...758°С (3)

8.2 Время нагрева и выдержки (общее): t0 = tH + tВ (4) tH - время нагрева ролика до заданной температуры, мин; tВ - время выдержки при заданной температуре (для выравнивания химического состава аустенита), мин. Время нагрева ролика до заданной температуры определяется по формуле: tH = 0,1´K1´K2´K3´K4 = 0,l´l7´l´2´l´l,5=51 мин. (5)

Время выдержки при заданной температуре принимаем (страница 19/4/) tВ = 3...5 мин. t0 =51+(3...5) = 54...56 мин.

8.3 Охлаждающая (закаливающая) среда

8.4 Температура нагрева при отпуске (страница 242/2/) tH = 150...160°С.

8.5 Продолжительность отпуска (страница 242/2) 1,5...2 ч.

Окончательная структура стали после термообработки - мелкоигольчатый отпущенный мартенсит и вторичные карбиды, твердость HRC 62...65.

9 ВЫБОР ОБОРУДОВАНИЯ Выбор оборудования производим в соответствии с назначенными видами и рассчитанными режимами термической обработки. Выбираем: - для нагрева под закалку - закалочный конвейерный электропечной агрегат с защитной (контролируемой) атмосферой СКЗ - 12.100.10/9 (страница 246/3/). Техническая характеристика агрегата: tHmax = 900°С; N = 650...850 кВт; Площадь пода - 1,2 ´ 10 м. Для отпуска выбираем отпускной конвейерный электропечной агрегат с защитной (контролируемой) атмосферой СКО - 20.155.04/3 Техническая характеристика агрегата: tHmax = 350°С; N = 350 кВт; Площадь пода - 2,0 ´ 4,5 м.

10 ТЕХНОЛОГИЧЕСКАЯ (ОПЕРАЦИОННАЯ) КАРТА Технологическая карта приведена в конце работы.

1 При работе с использованием печей с контролируемой атмосферой регулярно проверять газоплотность печей. 2 При закалке изделий в масляных баках не допускать выброс или загорание масла. 3 При работе с электропечами не допускать работу в мокрой одежде и обуви. 4 Не открывать щитки управления механизмами печей без их обесточивания. 5 Перед началом работы проверить исправность вентиляции.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

2 Фиргер И.В. Термическая обработка сплавов: Справочник. -Л.: 1982. -304 с. 3 Термическая обработка в машиностроении: Справочник. Под ред. Ю.М.Лахтина, А.Г.Рахштаота.-М.: Машиностроение, 1980-783 с. 4 Седов Ю.Е., Адаскин А.М. Справочник молодого термиста.

Поиск по сайту: |

11 РАЗРАБОТКА МЕРОПРИЯТИЙ ПО БЕЗОПАСНОСТИ ЖИЗНЕДЕЯТЕЛЬНОСТИ 9

11 РАЗРАБОТКА МЕРОПРИЯТИЙ ПО БЕЗОПАСНОСТИ ЖИЗНЕДЕЯТЕЛЬНОСТИ 9

Наименование детали - ролик конического подшипника;

Наименование детали - ролик конического подшипника; по химическому составу - низколегированная, хромистая;

по химическому составу - низколегированная, хромистая; Медленное охлаждение до 680°С; выдержка; нагрев до 740°С и в такой последовательности 3...4 цикла. Перед отжигом на зернистый перлит с целью устранения сетки вторичного цементита целесообразно провести нормализацию с нагревом до температуры:

Медленное охлаждение до 680°С; выдержка; нагрев до 740°С и в такой последовательности 3...4 цикла. Перед отжигом на зернистый перлит с целью устранения сетки вторичного цементита целесообразно провести нормализацию с нагревом до температуры: В соответствии с маркой стали и требованиям к изделию выбираем способ закалки - неполную объемную закалку.

В соответствии с маркой стали и требованиям к изделию выбираем способ закалки - неполную объемную закалку. В качестве охлаждающей среды при закалке выбираем масло трансформаторное (страница 242/2/).

В качестве охлаждающей среды при закалке выбираем масло трансформаторное (страница 242/2/). 11 РАЗРАБОТКА МЕРОПРИЯТИЙ ПО БЕЗОПАСНОСТИ ЖИЗНЕДЕЯТЕЛЬНОСТИ

11 РАЗРАБОТКА МЕРОПРИЯТИЙ ПО БЕЗОПАСНОСТИ ЖИЗНЕДЕЯТЕЛЬНОСТИ