|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Из условия равенства кривизны балки и кривизны стенки

M MСТ

EJ EJСТ

( М - расчетный изгибающий момент в месте стыка) получаем в стыковом шве стенки:

МСТ М hСТ

WСТ W h

При монтаже балок возникает необходимость стыковки. Если в первую очередь заварить стыки поясов (рис. 2.27, а), то стык стенки выполняют в условиях жесткого закрепления, в этом случае возможно появление трещин при сварке и остывании, так как ограничена возможность перемещения замыкающего шва стенки. Если это и не произойдет, остаточные напряжения растяжения в стенке, суммируясь с растягивающими напряжениями от внешней нагрузки, могут явиться причиной снижения прочности балки в сечении по основному металлу (вдали от шва). Изменение последовательности наложения швов (рис. 2.27, б) вызывает появление значительных напряжений растяжения в стыках поясов, это может привести к снижению усталостной прочности балки или к разрыву поясного шва. Для облегчения условий монтажной сварки продольные поясные швы, которые препятствуют свободному перемещению поясов и стенки, не доводят до оси стыка на расстояние Δ (рис.2.27, в). Тогда поперечная усадка швов, заваренных в последнюю очередь, будет восприниматься элементом длиной Δ, в этом случае остаточные напряжения меньше, чем при жестком

а)

2 (+)

б) 2 (+)

Δ Δ в)

Рис.2.27.Схемы выполнения монтажных стыков балок

контуре. Однако увеличение Δ вызывает коробление стенки из-за потери устойчивости от напряжений сжатия, поэтому в каждом конкретном случае используют различные технологии выполнения стыка в зависимости от условий работы стыка, размеров сечения балки, свариваемости и т.п.). Для двутавровых балок обычно Δ ≈ 500 мм. Возможен вариант, когда при наличии Δ в первую очередь заваривают стыки поясов. Тогда увеличение Δ приводит к нежелательному изгибу незакрепленных поясов из-за местных угловых деформаций. Для предупреждения этого явления поясам придают предварительный упругий выгиб противоположного направления (рис.2.28), это способствует еще большему снижению остаточных напряжений.

δ 10δП

Рис.2.28.Обратный выгиб пояса при сборке под сварку

Прочность стыков балок оценивают расчетом на изгиб

M

W

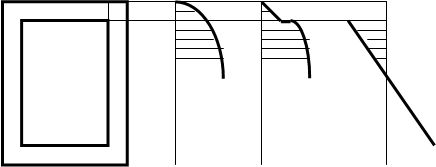

Если напряжения в стыке σ > [σ1]P, а стык располагается в зоне, где M = M max, то допускается местное усиление балки путем приварки к поясам дополнительных горизонтальных листов (накладок) (рис.2.29), которые увеличивают момент инерции балки J и момент сопротивления W в расчетном сечении. При этом

M

W1

где W1 – момент сопротивления сечения усиленной балки.

25 25

Рис. 2.29. Местное усиление поясов балки

Накладки являются источником образования концентрации напряжений, что ухудшает работу балки при переменных нагрузках. Поэтому их применяют редко и только в конструкциях, воспринимающих статические нагрузки. Обычно толщина накладок равна толщине стенки. Площадь накладки

M – W [σ1]P

h σ

где М = МИЗГ в месте соединения; W – момент сопротивления балки.

2.9.Опорные части балок

В свободно опертых балках, особенно большого пролета, должна быть обеспечена возможность продольного перемещения конструкции относительно опор, вызванного изменением температуры, для чего один конец балки соединяют с опорой неподвижно, а другой - подвижно. В соответствии с этим опорные части балки делят на неподвижные и подвижные. Опорные части, воспринимающие небольшие реакции, можно выполнять из чугуна; при больших давлениях их делают из литой или толстолистовой стали. При толщине опорной плиты более 100 мм применяют вместо сплошных сварные конструкции. В тангенциальных опорах (рис.2.30) поверхность выпуклая, благодаря чему обеспечивается равномерное давление на опору, так как балка при ее прогибе опирается на верхнюю образующую. Закрепление конца балки осуществляют штырями или болтами. Для того, чтобы второй конец балки мог перемещаться, соответствующие отверстия в поясе делают овальными длиной

σ с р

E МСР h

Jx 2 между опорами; L - длина балки между опорами; α – коэффициент линей -

bП

r Рис.2.30.Тангенциальная опора балки

ного расширения материала балки; ΔТ – максимальное изменение температуры эксплуатации; с1 = 1 см – добавка к длине овального отверстия) или же закрепления вовсе не делают. Необходимую толщину опорной плиты δ определяют из формулы

bОП δ2 МПЛ

6 R Здесь R – расчетное сопротивление; МПЛ – максимальный расчетный изгибающий момент в среднем сечении плиты, равный

А а А а

2 4 8

где а – длина плиты (см. рис. 2.30); А – наибольшее возможное (расчетное) давление балки на опору. Радиус тангенциальной опорной плиты определяют из условия местного Основные размеры тангенциальной опоры (см. рис.2.30): r = 1…2 м; b оп = (1,1…1,2) bП; а = (1,0…1,5) bОП или а = 30 + 0,007 L, см;

[σ] (bОП – 2d) 2.10.Особенности проектирования балок замкнутого Сечения.

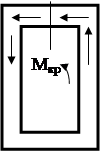

По конфигурации сечения различают балки с открытым и замкнутым профилями. Балки замкнутого сечения обладают рядом преимуществ по сравнению с открытыми: -более высокая несущая способность конструкции или ее элементов при работе на изгиб в двух плоскостях и на кручение. Материал в замкнутых сечениях располагается в основном в периферийных зонах по отношению к центру тяжести, что обусловливает увеличение моментов инерции и сопротивления относительно оси «у» (из плоскости элемента), и момента инерции на кручение; - жесткость на кручение балок в большой степени зависит от того, является поперечное сечение балки открытым или замкнутым; открытые профили имеют гораздо меньшую крутильную жесткость, чем замкнутые, и могут получить гораздо большую депланацию, т. е. неравномерные по сечению продольные перемещения точек, принадлежащих первоначально плоским поперечным сечениям. Вследствие существенного увеличения (в десятки раз) момента инерции на кручение в элементах с замкнутыми сечениями, как правило, исключается изгибно-крутильная форма потери устойчивости; -элементы с замкнутыми сечениями более устойчивы при монтаже, менее подвержены механическим повреждениям во время транспортировки и монтажа. Так как изгибающие моменты, действующие во взаимно перпендикулярных плоскостях, как правило, неодинаковы, наиболее часто применяют балки прямоугольного коробчатого сечения. При приблизительном равенстве изгибающих моментов целесообразно использовать трубчатое сечение. Недостаточно широкое применение балок замкнутого сечения объясняется прежде всего низкой технологичностью и, как следствие, большой трудоемкостью изготовления. Замкнутые, в частности коробчатые, сечения применяют при необходимости увеличения жесткости балки в поперечном направлении, при отсутствии поперечных связей, изгибе в двух плоскостях, наличии крутящих моментов, при ограниченной строительной высоте и больших поперечных силах. Подобным силовым воздействиям при названных конструктивных ограничениях подвергаются балочные конструкции мостов, силовых элементов промышленных сооружений, кранов и др. Коробчатые балки работают, как правило, в условиях сложного сопротивления, воспринимая шесть внутренних сил: продольную N, поперечные Q x и Qy, изгибающие моменты М х и М у, крутящий момент М КР (рис.2.31). В

y

z Mx

Рис.2.31.Схема нагружения коробчатых балок

сечении появляются нормальные σN, σMx и σМ у и касательные τ Qx, τ Qy , τ М кр напряжения, неравномерно распределенные по сечению. При этом максимальные напряжения действуют в точках внешнего контура (рис.2.32 ). Прочность оценивают по эквивалентным напряжениям ( по гипотезе упругой энергии формоизменения)

N MX y My x

F JX Jy

τ = ± τ Qx ± τ Qy ± τ М кр – суммарное касательное напряжение. При расчете по существующим методикам нередко допускают неточность, заключающуюся в том, что в условие (2.19) подставляют максимальные значения напряжений σ и τ, не учитывая, что они имеют место в разных точках сечения. Действительно, σ = σ max в одной из угловых точек, а τ = τ max – в одной из точек внешнего контура, лежащих на оси симметрии сечения. Такой расчет недопустим, так как ошибка, идущая в запас прочности, может быть существенной, что приведет к неоправданному увеличению массы конструкции. Желательно рассчитывать σ ЭКВ для множества точек внешнего

τ М кр τQy τ Qx

y y τ Qx τ Qy τ М кр

Рис.2.32.Напряженное состояние в точках внешнего контура коробчатого сечения контура по всему периметру сечения, однако это требует большого объема вычислений и применения ЭВМ. Как минимум, вычисляют σЭКВ в точках А, B, C, D, E ( см. рис.2.31) или же в аналогичных точках других квадрантов, в которых составляющие напряжения имеют одинаковые направления. После выявления максимальных эквивалентных напряжений их сравнивают с расчетным сопротивлением ( или с допускаемым напряжением) для проверки прочности. Приведенные формулы достаточно точны для коробчатых сечений при условии, что отношения b / δП и h / δСТ находятся в пределах от 5…10 до 55…70. При более тонких стенках или поясах требуется проверка их местной устойчивости. При предварительном определении геометрии сечения составных балок, исходя из требований прочности, находят момент сопротивления WТР, толщину стенки δСТ и площадь сечения поясов FП с помощью зависимости M

[σ]P

и приближенных выражений

Q

hСТ [τ]C P

0,8 Mmax

h1 [σ]P

где [σ]P – допускаемое напряжение растяжения; [τ ]с р – допускаемое напряжение среза; Mmax – максимальный изгибающий момент; h1 ≈ hБ ≈ hСТ – расстояние между центрами тяжести поясов; коэффициент 0,8 приближенно учитывает часть общего изгибающего момента, воспринимаемого поясами. Проверка окончательно выбранных геометрических размеров элементов балок (поясов и стенки) производится по формулам

М

W

и

Q SБР

JБР δСТ

где SБР – статический момент брутто полусечения относительно нейтральной оси; JБР – момент инерции сечения брутто. При изгибе в двух плоскостях

MX y My x

JX HT Jy HT

Возможны и другие пути выбора высоты балки постоянного сечения, которая может быть определена как оптимальная с точки зрения минимума массы при обеспечении требуемого WТР. Полагая, что F – площадь сечения балки, FП – площадь сечения пояса, имеем

FП = 0,5 (F – hСТ δСТ). (2.20)

Пренебрегая моментами инерции поясов ( из-за малости) относительно их собственных осей, при hБ ≈ hСТ, получим момент сопротивления двутавровой балки

2 hСТ 12 hСТ 6

(2.21)

Из (2.20) выразим

2WТР 2δСТhСТ

hСТ 3

Приравнивая первую производную dF / dhСТ нулю

dF 2WТР 2 δСТ

dhСТ hСТ 2 3

найдем оптимальную высоту симметричного сечения балки постоянной жесткости

δСТ

Для коробчатой балки в (2.22) δСТ – толщина двух стенок. Из (2.21) получим WТР δСТ hСТ

hСТ 6

С учетом (2.22) при выборе оптимальной высоты

δСТ hСТ FСТ

6 6

где FСТ – площадь стенки двутавровой балки или площадь двух стенок коробчатой балки. Пояс сварной балки представляет собой лист, максимальная толщина которого, исходя из требований хрупкой прочности, не должна превышать 50 мм для углеродистой стали и 40 мм – для низколегированной стали. На рис.2.33 даны соотношения размеров ( bБ, b1, b11) сжатых поясов балки из условия обеспечения их местной устойчивости при полном использовании материалов по прочности ( большие значения- для углеродистой стали,

δ δСТ

b11 = (50…60)δП ≥ 300

bБ

Рис.2.33.Геометрическая характеристика поперечного сечения коробчатой балки

меньшие – для низколегированной). Минимальное расстояние между стенками коробчатой балки зависит от технологии и условий присоединения диафрагм. Балки, как правило, должны обладать также жесткостью в горизонтальной плоскости и на кручение. Для коробчатых мостовых кранов принимают L / b1 ≤ 60 и hСТ / b1 ≤ 3,5 (см. рис. 2.33), где L – пролет балки. Для снижения массы составных коробчатых балок целесообразно увеличивать размеры b и h при одновременном уменьшении толщины поясов δП и стенок δСТ. Однако при уменьшении отношений δСТ / h и δП / b возможна потеря местной устойчивости стенки или пояса. Согласно существующим рекомендациям при

δCТ δСТ [σ]

предел текучести в наиболее нагруженных точках сечения достигается раньше, чем произойдет потеря местной устойчивости. В этом случае укреплять основные элементы конструкции ребрами жесткости нецелесообразно. При несоблюдении неравенств (2.23) необходимо применять ребра жесткости или диафрагмы. В современных коробчатых балках допускается h / δСТ ≤ (200…300) при δСТ ≥ (4…5) мм. При этом рекомендуется принимать расстояние между большими диафрагмами 1 (рис.2.34 ) ℓ = (1,5……2,0) h.. Диафрагмы могут быть сплошными или с отверстиями. Для обеспечения местной устойчивости стенок при действии нормальных напряжений в зоне сжатия устанавливают продольную диафрагму 3 на расстоянии (0,2…0,3) h от сжатого пояса. Между диафрагмой и полкой располагают малые диафрагмы 2, придающие конструкции дополнительную жесткость и выполняющие роль промежуточных опор для рельсов, по которым движется тележка, транспортирующая груз.

Поиск по сайту: |

=

=

σ = = ≤ [σ 1]P.

σ = = ≤ [σ 1]P.

2

2

(+) (–)

(+) (–)

1

1 2 (+)

2 (+)

1 (–)

1 (–)

3 3

3 3

1 (–)

1 (–)

3 3

3 3

2 (+)

2 (+)

П 0,5δП

П 0,5δП

σ = ≤ [σ1]P ,

σ = ≤ [σ1]P ,

N

N

M

M

N

N

FH = ,

FH = ,

d

d

A

A

≥

≥

15 мм

15 мм

δ

δ

a b ОП

a b ОП

W = = .

W = = .

МПЛ = = ,

МПЛ = = , смятия при свободном касании плоской и цилиндрической поверхностей.

смятия при свободном касании плоской и цилиндрической поверхностей.

6 M

6 M δ = .

δ = .

.A

.A

.B

.B Qy.C

Qy.C

.D

.D

My

My NQx .

NQx . E

E x

x

σ ЭКВ = σ 2 + 3τ2 , (2.19)

σ ЭКВ = σ 2 + 3τ2 , (2.19)

где σ = ± ± ± - суммарные нормальные напряжения;

где σ = ± ± ± - суммарные нормальные напряжения; у

у

τQ y

τQ y

τQx

τQx

τM кр

τM кр

x x

x x

x x x х

x x x х

Qx

Qx

WТР ≥

WТР ≥ δСТ ≥ ;

δСТ ≥ ; τ = ≤ [τ]C P,

τ = ≤ [τ]C P, σ = ± ≤ [σ]P.

σ = ± ≤ [σ]P.

hСТ 2 2 δСТ hСТ 3 2 δСТhСТ 2

hСТ 2 2 δСТ hСТ 3 2 δСТhСТ 2

3 WТР

3 WТР

b1 ≤ (12…15) δП

b1 ≤ (12…15) δП

П

П

b1

b1

hСТ h1

hСТ h1

I I - I

I I - I

1 ℓ

1 ℓ

1

1