|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТСтр 1 из 4Следующая ⇒

Расчет валов и осей. Методика проектирования валов и осей. (4-подхода) Общие сведения Валы и оси весьма ответственные детали механизмов, безотказность действия которых определяет надежность и долговечность всей механической системы. Поэтому они должны быть достаточно прочными, жесткими, износостойкими и вместе с тем технологичными в изготовлении. Для соблюдения этих условий необходимы обоснованный выбор материала и конструкций валов и осей, соответствующий расчет их на прочность и жесткость с учетом динамических нагрузок и колебаний. Последнее имеет существенное значение для валиков и осей с относительно малой жесткостью и вращающихся с большой угловой скоростью. Совпадение частот собственных и вынужденных колебаний может вызвать резонансные явления и поломку валиков и осей. Валы чаще проектируют по следующей методике. В зависимости от условий и особенностей работы механизма, характера и значений нагрузок для изготовления вала - выбирают материал с подходящими механическими свойствами. Затем для определения размеров вала по диаметру проводят приближенный (или предварительный) расчет, в основном на кручение. После этого разрабатывают конструкцию вала с размещением на нем опор и всех вращающихся деталей и их креплений, в результате чего выявляют форму вала и необходимые размеры по длине. Последний этап - проверочный расчет на прочность и жесткость, а в отдельных случаях (быстроходные валы малой жесткости) - на колебания. Расчет осей является частным и более простым случаем, чем расчет валов, так как ось не передает крутящих моментов. ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ Прежде чем приступить к расчету валов и осей какого-либо механизма, необходимо составить расчетную схему, дающую представление о возможных деформациях. В общем случае валы могут подвергаться сложной деформации кручения, изгиба и сжатия (растяжения). Силы, действующие на вал, зависят от приложенных крутящих моментов и размеров зубчатых и других передач; при расчетах валов эти силы известны. Но точки приложения сил и размеры вала по длине определяются только после конструирования вала и в целом узла, частью которого является вал. Поэтому на первой стадии проектирования невозможно провести полный расчет вала с учетом совместного действия всех деформаций.Однако отдельные элементы этих валов часто подвергаются только кручению. Ориентировочные радиальные размеры такого вала удобно определять по расчету на прочность или жесткость при кручении с последующим уточнением размеров после разработки конструкции вала. Большинство соединительных муфт передают на вал только крутящий момент. Поэтому часть вала с насаженной муфтой работает лишь на кручение (например, участок l на рис. 22.1, а). Условие прочности такого участка

Рис. 21. Модели валов и опор

диаметром dM определяется по формуле (см. формулу (9.11):

(22.1) где тк — напряжение при кручении, МПа; Т—крутящий момент, приложенный к валу, Н·мм; [ Из уравнения (22.1) находим диаметр вала под соединительную муфту

здесь коэффициент 1,1 учитывает ослабление вала шпоночным пазом или отверстием под штифт. Для возможности соединения валов двигателя и передаточного механизма типовой муфтой необходимо, чтобы размеры их диаметров были близки друг другу. С этой целью часто полученный расчетный диаметр вала передаточного механизма увеличивают. Диаметры вала dn под подшипники и dK под зубчатое колесо (или шестерню) определяют конструктивно с учетом технологических и монтажных удобств, например, по следующим соотношениям:

или

Если вал не имеет участка под муфту (вал 11 на рис. 22.4), то ориентировочный расчет его размеров может быть сделан путем сравнения с валом 1 по условию равнопрочности на кручение:

В соответствии с законом преобразования крутящих моментов

где i12 и Все диаметры должны быть стандартными (ГОСТ 6636— 69), что обеспечит требуемое соединение детали и вала без подгонки. В точных механизмах более важным условием надежной работы валика может оказаться его достаточная крутильная жесткость, характеризуемая углом

из формулы (22.5) найдем необходимый диаметр валика где l - длина валика; G—модуль упругости при сдвиге, МПа; [ 1 м длины вала. Условие достаточной жесткости особенно существенно для отсчетных механизмов, в которых угол закручивания не должен превышать допустимую погрешность прибора.

Пример 22.1.Выполнить предварительный расчет валов редуктора (рис. 22.4) исполнительного устройства системы автоматического регулирования технологического процесса. В качестве материала выбрана сталь марки 45; мощность на ведущем валу 1 P1=125 Вт, его частота вращения n1 = 955 об/мин; передаточные отношения i12=4, i34 =5,25; кпд каждой ступени с учетом потерь на трение в подшипниках Решение. Находим крутящий момент на валу 1:

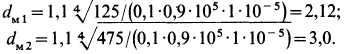

Диаметры под соединительные муфты определяются по формуле (22.2):

В соответствии с ГОСТ 6636—69 принимаем стандартизованный диметр dMl = 6,5 мм, dm111=18мм. Диаметры под подшипники и колеса [см. (22.3) и (22.3а)] (мм): Размер вала 11 под зубчатые колеса находим из зависимости (22.4):

После завершения предварительного расчета приступают к конструированию узла, а затем выполняется проверочный расчет данного вала. Задание домой № 1(С.В., прошу дополнить варианты)

Пример 22.2.Выполнить предварительный расчет валиков одноступенчатой цилиндрической отсчетной передачи. Материал валиков—сталь 40, мощность на входной шестерне 1 P1 = 12,5 Вт, частота ее вращения п1 = 955 об/мин, передаточное отношение i12=4, кпд Решение. Так как передача отсчетная, т. е. к ней предъявляются высокие требования пo точности, то предварительный расчет целесообразно выполнять по условию жесткости (22.6). Примем [

Крутящие моменты на валах шестерни 1 и колеса 2:

В соответствии с ГОСТ 6636—69 выберем стандартизованные диаметры: dм1=2,5 мм, dм2 = 3 мм. Остальные диаметры (мм): dп1 = 3; dn2 = 4; dKl=4; dk2 =5. После предварительного расчета вала приступают к его конструированию с учетом требований, предъявляемых ко всему проектируемому узлу в целом. Затем строят расчетную схему и выполняют проверочные расчеты прочности и жесткости. Задание домой № 2. Выполнить предварительный расчет валиков одноступенчатой цилиндрической отсчетной передачи. Данные для расчета принять согласно таблицы 2, задание 2.

Задание домой № 1(С.В., прошу дополнить варианты)

ПРОВЕРОЧНЫЕ РАСЧЕТЫ При конструировании вала или оси ряд размеров назначают из конструктивно-технологических условий. Поэтому следующий этап—проверка прочности сконструированного вала (оси). Методика проверочного расчетапрочности включает следующие этапы: определение нагрузок; составление расчетной схемы вала, дающей представление о размещении на нем всем вращающихся деталей и опор; определение опорных реакций валов и построение эпюр изгибающих и крутящих моментов; расчет напряжений в опасном сечении и проверка прочности. Расчет оси отличается только тем, что здесь нет напряжений кручения. Действующие нагрузки.На валы и оси действуют силы от насаженных на них звеньев передач, нагрузки на рабочих органах и неуравновешенные силы инерции. Первые силы обычно неподвижны относительно стойки механизма и вызывают в валах и осях изгибные напряжения, изменяющиеся по симметричному циклу. Неуравновешенные силы инерции вращаются вместе с валом и вызывают постоянные напряжения изгиба. Точкой предложения сил от зубчатых механизмов можно считать полюс зацепления Р. В общем случае рассматривают действие на валы окружной Fv радиальной (распорной) Fr и осевой Fx сил, которые являются составляющими полного нормального давления Fn (рис. 22.5, а; см. также рис. 14.6, 14.9, 14.12 и 16.7). Окружная сила касательна к начальной окружности зубчатого колеса; для ведомых колес она направлена в сторону вращения колеса, для ведущих - против вращения. Линия действия радиальной силы проходит через геометрическую ось вала, а направление- от точки контакта зубчатых колес к оси вала. Линия действия осевой силы параллельна оси вала. Направление осевой силы зависит от направлений вращения и наклона зубьев (правое или левое), а для червяка- от направления навивки. Если наблюдатель видит с левого торца звена, что оно вращается по ходу часовой стрелки, то для ведущего косозубого колеса (винтового, червячного, червяка) с левой навивкой (левые зубья) осевая сила Fx направлена так, как показано на рис. 22.5, б. При изменении направления вращения или навивки осевая сила будет направлена в противоположную сторону. В соответствии с третьим законом Ньютона для ведомого звена направления сил противоположны соответствующим силам на ведущем звене. В цилиндрической прямозубой передаче осевых сил нет; полная нормальная сила действует вдоль линии зацепления NN (рис. 22.5, в). При расчете валов ременных и цепных передач принимают, что линия действия силы Fn совпадает с биссектрисой угла, образуемого ветвями гибкого звена. Формулы для расчета действующих сил приведены в табл. 22.2, где приняты следующие обозначения: Т - крутящий момент на звене; m, z - модуль и число зубьев колеса; Все нагрузки передаются на вал в виде сил, распределенных в местах сопряжения насаженной на вал детали. При построении расчетной схемы эту распределенную нагрузку заменяют сосредоточенной силой, что идет в запас прочности.

Таблица 22.2. Формулы для расчета сил, действующих на валы

* При расчете валов на прочность не используется.

Рис. Разработка расчетной модели опоры

где верхний знак соответствует схеме на рис. 22.6, в, нижний - на рис. 22.6, г; параметры l0 и Dm - см. на рис. 22.6, в, г. Изгиб вала, на который насажены зубчатые колеса, шкивы и пр., в общем случае пространственный. Поэтому расчет ведется в двух взаимно перпендикулярных плоскостях. Силы, действующие в зацеплениях, приводят к геометрической оси вала и проецируют на расчетные плоскости. Полученные проекции представляют собой расчетные нагрузки в соответствующих плоскостях. Изгиб будет плоским и расчет ведется в одной плоскости только для валов, на которых насажено одно прямозубое цилиндрическое колесо, шкив ременной или звездочка цепной передачи. Проверочный расчет прочности валов в общем случае выполняют на статическую прочность и усталость. Расчет на статическую прочностьпроводят по наибольшим кратковременным нагрузкам. Вал рассчитывают на совместное действие изгиба, кручения и сжатия (или растяжения); влиянием касательных напряжений от поперечных сил при расчетах валов пренебрегают. Для валов точных механизмов, несущих незначительные нагрузки, можно ограничиться приближенным расчетом по эквивалентным (приведенным) напряжениям, учитывающим по энергетической теории прочности все виды деформаций.

По четвертой теории прочности (см. § 10.1) условие прочности вала в опасном сечении для общего случая деформирования имеет вид

где Мр - расчетный изгибающий момент, Н·мм; W- осевой момент сопротивления сечения вала, мм3; d—диаметр сечения, мм;

Т- крутящий момент, Н·мм; Wp - полярный момент сопротивления сечения вала, мм3;

[ где Миу и Миz—изгибающие моменты в расчетных плоскостях Оху и Oxz в рассматриваемом сечении; при плоском изгибе значение Мр равно изгибающему моменту в плоскости изгиба. Проверке подлежат те сечения, где расчетный момент Мр достигает наибольшего значения, а также места резкого уменьшения диаметра вала. При выборе опасных сечений учитывают, что в участке вала, охватываемом деталью, напряжения изгиба меньше расчетных, так как вал и ступица детали изгибаются вместе. Если оказывается, что условие (22.7) статической прочности вала не выполнено, то вал конструируют заново, увеличивая поперечные размеры. При жестких требованиях к габаритам всего узла бывает необходимо сохранить исходные размеры вала, тогда применяют материал с более высокими характеристиками прочности. Рассмотрим особенности составления расчетных схем и проверочного расчета валов основных типов передаточных механизмов. Прямозубая цилиндрическая передача. На рис. 22.7 изображена схема

промежуточного вала двухступенчатой зубчатой передачи по рис. 22.4. Возникающие в зацеплении колес силы рассчитывают по формулам табл. 22.2. Эти силы после приведения их к оси вала составляют расчетные нагрузки: радиальные силы Fr2 и Fr3 вызывают изгиб вала в вертикальной плоскости xz, а окружные силы Ft2 и Ft3 — в горизонтальной плоскости ху. Опорные реакции вала в этих плоскостях RAz, RBz и RAy, RBy определяют с помощью уравнений статики. Построив эпюры изгибающих моментов в вертикальной Миz и горизонтальной МИУ плоскостях, а также эпюру крутящего момента Г, находят положение опасного сечения (ступень вала под шестерней) и проверяют выполнение условия прочности (22.7). Косозубая цилиндрическая передача. Отличается от прямозубой более сложной системой сил, возникающих в зацеплении колес. Воспринимаемая зубом сила Fn нормальна к его рабочей поверхности и может быть разложена на составляющие (рис. 22.8, а): окружную силу Ft радиальную Fr и осевую Fx (см. табл. 22.2). Эти силы, приведенные к оси вала, вызывают следующие деформации: изгиб в вертикальной плоскости xz силой Fr и моментом M=Fxdw /2; изгиб в горизонтальной плоскости ху силой Ft; сжатие (или растяжение) силой Fx; кручение на участке между муфтой и колесом моментом T. Сосредоточенный изгибающий момент М появляется на расчетной схеме при приведении силы Fx к оси вала; алгоритм приведения рассмотрен в § 10.3 (см. рис. 10.7). Построив расчетную схему (рис. 22.8,6) и определив опорные реакции вала в вертикальной RAz, RBz и в горизонтальной RAy, RBy плоскостях, построим эпюры моментов МИz и Миу, а также сжимающей силы Fx (рис. 22.8, в). Проверяем выполнение условия прочности в первом опасном сечении - ступени вала под колесом. Другие опасные сечения—это места резкого уменьшения диаметра вала в зоне действия крутящего момента. Коническая передача. Под действием крутящего момента Т в зацеплении конических колес (рис. 22.9, а) возникает пространственная

система сил, которая включает окружную Fu радиальную Fr и осевую Fx силы (расчетные формулы см. в табл. 22.2). В результате приведения этих сил к оси вала найдем следующие его деформации: изгиб в вертикальной плоскости xz силой Fr и моментом M=Fxdcp/2 (см. рис. 22.9,6); изгиб в горизонтальной плоскости ху силой Ft (рис. 22.9, в); осевое сжатие вала силой Fx; кручение моментом Т. Для определения положения опасного сечения и расчета действующих в нем напряжений необходимо найти опорные реакции и построить эпюры изгибающих моментов в вертикальной МИ2 и горизонтальной Миу плоскостях, сжимающей силы Fx и крутящего момента Т. Опасными будут сечения вала под зубчатым колесом, где MИ2 = Миz1 и сечение Червячная передача. Здесь два вала — червяка 1 и червячного колеса 2 (рис. 22.10, а). Нагрузки на эти валы образуют силы в зацеплении червяка и колеса: Ft1 Ft2 — окружные, Fx1 Fx2 — осевые и Frl, Fr2—радиальные. Методика проверочного расчета валов червяка и колеса одинакова, поэтому рассмотрим расчет лишь вала червячного колеса, расчетные схемы которого приведены на рис. 22.10,6, в; силы Ft2, Fr2 и Fx2 вызывают следующие деформации: изгиб в вертикальной плоскости xz силой Fr2 и моментом M=Fx2d2/2 и в горизонтальной плоскости ху силой Ft2; сжатие на участке между колесом и подшипником В силой Fx2; кручение на участке вала между колесом и муфтой моментом Т. Построив эпюры, определяют опасное сечение вала и действующие в нем напряжения, которые подставляют затем в формулу (22.7).

рис. 22.11, а; в точке В к колесу 3 приложены окружная Ft3 и радиальная Fr3 силы. Все действующие силы необходимо представить в виде составляющих, лежащих в двух взаимно перпендикулярных плоскостях, например в координатных плоскостях O2xz и О2ху, которые параллельны соответственно векторам сил Ft2 и Fr2. В результате разложения сил Ft3 и Fr3 получим силы, параллельные выбранным расчетным плоскостям:

где угол Расчетная схема промежуточного вала, позволяющая определить опасное сечение и действующие в нем напряжения, показана на рис. 22.11,6.

Поиск по сайту: |

к]—допускаемое напряжение при кручении, МПа, значение которого зависит от рода материала и условий работы узла (см. § 12.3; например, для стальных валов при предварительных расчетах можно принимать [

к]—допускаемое напряжение при кручении, МПа, значение которого зависит от рода материала и условий работы узла (см. § 12.3; например, для стальных валов при предварительных расчетах можно принимать [

) поэтому получим

) поэтому получим

— передаточное отношение и кпд ступени 1-2.

— передаточное отношение и кпд ступени 1-2. поворота сечения валика (формула (9.12) [1]:

поворота сечения валика (формула (9.12) [1]: (22.5)

(22.5)

]-допускаемый угол закручивания валика на единицу длины; единых норм на допускаемые углы закручивания нет, однако по опытным данным можно принимать [

]-допускаемый угол закручивания валика на единицу длины; единых норм на допускаемые углы закручивания нет, однако по опытным данным можно принимать [

w - угол зацепления; для колес, нарезанных без смещения, угол зацепления равен углу профиля зуба инструментальной рейки

w - угол зацепления; для колес, нарезанных без смещения, угол зацепления равен углу профиля зуба инструментальной рейки  = 20°; тп - модуль в нормальном сечении зубьев колеса;

= 20°; тп - модуль в нормальном сечении зубьев колеса;  - угол наклона зубьев; dcp - начальный диаметр в среднем сечении конического колеса;

- угол наклона зубьев; dcp - начальный диаметр в среднем сечении конического колеса;  - делительный угол подъема линии витка червяка; к -коэффициент, учитывающий дополнительное натяжение ремня в момент постановки или подтягивания (k=1,5 для плоскоременных передач без натяжного ролика, k=1 для всех прочих ременных передач); Fo — предварительное (начальное) натяжение ремня.

- делительный угол подъема линии витка червяка; к -коэффициент, учитывающий дополнительное натяжение ремня в момент постановки или подтягивания (k=1,5 для плоскоременных передач без натяжного ролика, k=1 для всех прочих ременных передач); Fo — предварительное (начальное) натяжение ремня.

пр - приведенное напряжение, МПа;

пр - приведенное напряжение, МПа;

у подшипника В, где Мр =

у подшипника В, где Мр =  [см. формулу (22.11)].

[см. формулу (22.11)].

определяется при конструировании редуктора.

определяется при конструировании редуктора.