|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Конструирование барабана.

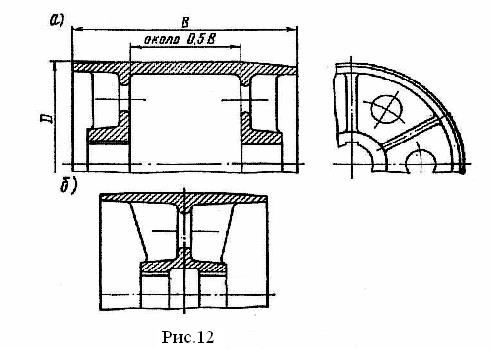

Конструкция барабанов (см. [3]) подобна конструкции шкивов плоскоременных передач. Поэтому для них остаются справедливыми все рекомендации по соотношению размеров, выбору материалов и прочие изложенные в этой литературе. Барабан отличается от шкива большей шириной (обычно B>D) (см.Рис.12,а), и это вносит некоторые особенности в его конструкцию.

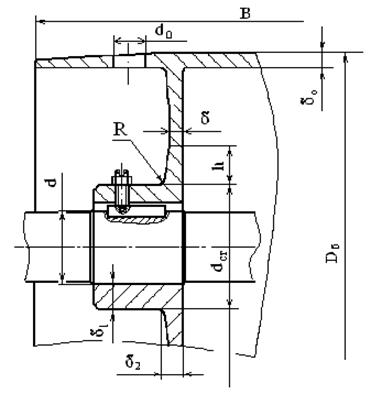

Барабан изготовляют с двумя ступицами и двумя дисками (рис. 12, а и др.) или с одной удлиненной ступицей (рис. 12, б) Последняя конструкция технологичнее, но целесообразна только при сравнительно нешироких барабанах (В < D). Размеры толщин стенки, ступиц и обода барабана представлены на рис.14 и определяются по эмпирическим зависимостям:

Dст ≥ 1.6d (5) где d – диаметр вала под ступицу: Dcn - наружный диаметр ступицы,

δо =0.02(Dб + В) (6) где Dб – диаметр барабана,мм; В – ширина барабана,мм.

Рис.14

δ ≈ (0.9…0.8) δо (7)

δ1 = (Dст – d)/2 (8)

если δ1 / δ >2 то δ2 = 1.5 δ, и h ≥ 4(δ2 - δ) (9)

если δ1 / δ ≤ 2 то δ2 = δ , (10)

и наклонный участок высотой h не делают, а переход оформляется радиусом:

R ≈ 0.5δ. (11)

Большая внутренняя полость (см. рис. 12, а) затрудняет отливку барабана. Во многих случаях (в зависимости от масштаба и возможностей производства) здесь может оказаться целесообразной сварная конструкция. Конструкция сварного барабана по рис. 13,а аналогична литому по рис. 12, а. Сварная конструкция позволяет снизить толщины элементов и в связи с этим уменьшить вес и расход металла. Толщины элементов: δо, δ, δ1, определяются по тем же зависимостям, что и для литого барабана (см. выше),а затем их величина уменьшается умножением на коэффициент К = 0,8. ( δ2 = δ ). Обод сваривают из вальцованного листа или изготовляют из труб. Применение трубы значительно упрощает технологию и целесообразно во всех случаях, когда размеры обода согласуются с размерами стандартной трубы (см. [7]). При выборе трубы необходимо учесть припуск на обработку обода по наружному диаметру. Обод из листа имеет один или два продольных шва (см. рис. 13,а). Внутреннюю поверхность обода не обрабатывают (см. рис. 13, а и б) или протачивают в местах установки дисков (см. рис. 13, в). Проточка устраняет некруглость или другие дефекты обода, сваренного из листа. Операция проточки сравнительно сложна и трудоемка. Ее можно избежать, если выполнить окружность сварного обода достаточно точной, а диски поставить с зазором (около З - 5 мм), который потом заваривают. На сборочном чертеже зазор можно не показывать, его учитывают в рабочих чертежах. Для обода из труб проточка не требуется, а зазор по дискам может быть не более 1-2 мм. Последовательность операций сварки барабана может быть, например, такой. К ступицам барабана по рис. 14.9, а приваривают диски и ребра; закрепляют ступицы на валу; надевают завальцованный обод, стягивают его на дисках и заваривают продольные швы; сваривают обод с дисками (возможен только один наружный шов) и ребрами; устанавливают барабан на станок по центрам вала и обрабатывают наружную поверхность барабана. На основе изложенного не трудно установить последовательность операций для барабанов по рис. 13, б и в. Барабан по рис. 13,б не имеет ступиц, шпоночных соединений и пр. Эту простую конструкцию можно считать предпочтительной, однако менее ремонтопригодной. Кроме того при сварке такого барабана возможно коробление вала. Поэтому вал подается на сварку с припусками на последующую обработку шеек. Шейки обрабатывают совместно с наружной поверхностью обода. Барабан по рис. 13 в, не имеет целого вала. Здесь преследуют цель еще большей экономии материала. Однако изготовление барабана усложняется; трудно точно установить концы валов перед сваркой, возможен значительный увод концов после сварки. С этих позиций здесь целесообразна проточка концов барабана под посадку дисков и увеличенные припуски на обработку шеек вала. Расстояние между дисками рекомендуют принимать (0,6-0,5) В. При этом получают более равномерное распределение нагрузки от ленты по длине барабана. Для удобства сварки или литья иногда допускают отклонения от этой рекомендации и устанавливают диски ближе к краям барабана. Для фиксирования положения ленты на концах барабана иногда образуют небольшую конусность (см. рис.14). Так как транспортеры имеют малую скорость, а лента дополнительно направляется поддерживающими роликами, выполнение конусов на барабане не обязательно. В конструкции барабанов с двумя ступицами (см. рис. 12 и 13, а) на валу устанавливают только одну шпонку на ступицу со стороны подвода крутящего момента. В случае установки второй шпонки она будет воспринимать незначительную часть нагрузки, поэтому ее установка считается не целесообразной. В Приложении показан пример конструкция сварного барабана. Выбор муфт. Муфты сужат для соединения валов и перелачи крутящего момента с одного вала на другой. Существует большое количество механических муфт. Однако в нашем случае соединения выходного конца вала редуктора и приводного вала конвейера применяются компенсирующие муфты с жесткими элементами, а именно цепная или зубчатая (см. [2,3]). Зубчатая муфта способна компенсировать любые погрешности в соосности валов в достаточно большом диапазоне и обладает большой нагрузочной способностью. Благодаря зубчатому соединению зазоры между зубьями, а значит и люфт не велики, поэтому такую муфту применяют в высоконагруженных реверсивных механизмах. Цепная муфта является упрощенной конструкцией зубчатой муфты. Цепная муфта допускает большие, чем зубчатая погрешности монтажа валов, более проста в эксплуатации и обслуживании. Однако обладает большими зазорами в соединении полумуфт и применяется, как правило, в нереверсивных механизмах. Выбор стандартных муфтпроизводится по двум основным параметрам: 1. Расчетному крутящему моменту на валу – Тр, Нм. 2. Диаметрам концов соединяемых валов – dк, мм. Сначала определям Тр по формуле Тр = kp Т где kр — расчетный коэффициент, учитывающий динамические нагрузки в условиях эксплуатации; средние значения kр приведены в табл. 13. Т – номинальный крутящий момент,Нм.(см. МУ п.1, завис.(5)).

далее обращаемся к ГОСТу на выбранный тип муфты (Рис.15 или Рис.16).

Таблица 13. Значения коэффициента kр учитывающего

Поиск по сайту: |