|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Технологический процесс и его структураСтр 1 из 4Следующая ⇒

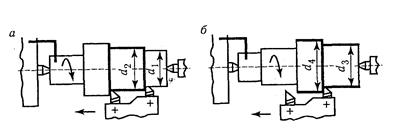

ПРОИЗВОДСТВЕННЫЕ И ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ Производственные и технологические процессы ремонта вагонов. Проектирование технологических процессов ремонта вагонов и составление технологической документации. Параметры технологического процесса ремонта вагонов. Система обеспечения качества ремонта вагонов. Совокупность взаимосвязанных действий людей и орудий производства, необходимых для ремонта выпускаемых предприятием изделий, составляет производственный процесс. Он может быть представлен системой основных, вспомогательных и обслуживающих процессов, в результате которых исходные материалы превращаются в готовые изделия. Основные процессы – процессы ремонта изделий, составляющих программу выпуска. Совокупность основных процессов образует основное производство. Основное производство вагоностроительного предприятия состоит из трех стадий: заготовительной, обработочной и сборочно-отделочной. На заготовительной стадии производства получают литые, кованые, штампованные заготовки или детали; на обработочной стадии заготовки подвергают механической, термической и другим видам обработки. Сборочно-отделочная стадия является заключительной и включает процессы сборки составных частей вагонов и вагонов в целом, а также процессы их отделки, контроля, испытания и сдачи представителям заказчика. Вспомогательные процессы служат для изготовления продукции, которая потребляется самим предприятием в основном производстве (инструмента, штампов, нестандартного оборудования), производства ремонта оборудования и оснастки, выработки электроэнергии, пара, сжатого воздуха и др. Совокупность вспомогательных процессов образует вспомогательное производство. К обслуживающим процессам можно отнести процессы, связанные с оказанием различных услуг основному и вспомогательному производствам. Это прежде всего транспортирование, складирование, хранение и выдача материалов, контроль точности инструмента, приборов и др. Наиболее значимой составной частью производственного процесса является технологический процесс. Технологический процесс и его структура Часть производственного процесса, которая содержит целенаправленные действия по изменению или определению состояния предмета труда, называют технологическим процессом. По последовательности выполнения и видам работ различают технологические процессы изготовления заготовок (отливок, поковок, и др.), процессы обработки (механической, термической, электрохимической и др.), процессы сборки, сварки, отделки, контроля, испытаний. Технологические процессы выполняются на рабочих местах при помощи технологического оборудования и оснастки. Рабочее место — это часть производственной площади, на которой размещены исполнители работ и обслуживаемая ими единица технологического оборудования. Технологическая оснастка — это средства технологического оснащения, добавляемые к технологическому оборудованию для выполнения технологического процесса (например, опоки, инструменты, различные приспособления и др.). Технологические процессы в вагоностроении и при ремонте вагонов весьма сложны и разнообразны. Для удобства описания технологические процессы расчленяют на отдельные элементы. Основной структурной составляющей технологического процесса является операция. Технологическая операция — законченная часть технологического процесса, выполняемая на одном рабочем месте. Постоянство рабочего места является необходимым, но недостаточным признаком технологической операции. На одном рабочем месте может выполняться несколько операций. Обязательным признаком перехода к другой операции является изменение вида работ. Технологической операции присваивают определенный номер (5, 10, 15 и т.д.), наименование и содержание. Для наименований операций используют ключевые слова, установленные государственными или отраслевыми стандартами. В операциях обработки резанием наименование операции, как правило, определяет вид оборудования, на котором она будет выполняться, например: токарная, фрезерная, сверлильная и т.д. При слесарных и слесарно-сборочных работах наименование операции отражает характер выполняемых работ, например: зачистка, керновка, сборка, клепка, свинчивание и др. В содержании операции раскрывается суть выполняемых работ. Запись содержания операции в технологических документах тоже начинается с ключевого слова, выражаемого глаголом в неопределенной форме, например: точить корпус буксы согласно эскизу; собрать раму вагона согласно чертежу. Технологическая операция являетя основой для производственного планирования и нормирования технологического процесса. Она служит основанием для расчета трудоемкости изделия, необходимого оборудования, оснастки, материалов, требуемого числа рабочих по профессиям и квалификациям. Элементами технологических операций являются: установ, технологический переход, вспомогательный переход и позиция. Технологический переход — законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке. Например, обработку ступенчатого валика на одном универсальном токарном станке с применением двухрезцовой державки можно выполнить при одной токарной операции за два установа и два перехода: первый установ и первый переход — точить валик до получения размеров (рис.1., Вспомогательный переход — законченная часть технологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением свойств предметов труда, но необходимы для выполнения технологического перехода (например, установка заготовки, смена инструмента и др.). Переходы выполняют при различных положениях (позициях) обрабатываемой заготовки. Рис. 1. Схема выполнения токарной операции на одном станке за два установа

Рис. 2. Схема выполнения фрезерной операции за две позиции: Позиция — фиксированное положение, занимаемое закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования (рис. 2).

Поиск по сайту: |

); второй установ и второй переход — точить валик до получения размеров

); второй установ и второй переход — точить валик до получения размеров  и

и  (рис. 1.,

(рис. 1.,  ). В случае обработки одним резцом и последовательного точения ступеней валика указанная операция будет выполнена за два установа и четыре перехода.

). В случае обработки одним резцом и последовательного точения ступеней валика указанная операция будет выполнена за два установа и четыре перехода.

первая;

первая;  вторая; 1 и З — фрезеруемые поверхности детали;

вторая; 1 и З — фрезеруемые поверхности детали;