|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Технічна характеристикаСтр 1 из 2Следующая ⇒

Технологічний процес виробництва різних видів ковбасних виробів Процес виробництва різних видів ковбасних виробів має багато загального. Він в основному складається з наступних груп операцій: підготовка сировини, посол м'яса, приготування фаршу, формування виробів, термічна обробка, упаковка і зберігання виробів. В той же час технологія виробництва основних видів ковбасних виробів — варених, напівкопчених, варено-копчених, сирокопчених, ліверних, а також м'ясних хлібів, має істотні відмінності. Залежно від організації виробничого процесу на окремих підприємствах і від особливостей виготовлення окремих різновидів ковбасних виробів можуть бути деякі відхилення від цих схем. Прийом сировини При прийманні сировини уточнюють відповідність властивостей і стан сировини вимогам стандарту — перевіряють масу, угодовану, свіжість м'яса, стан зачистки шпика піддають зовнішньому огляду, шар, що пожовтів, видаляють. У разі потреби зразки сировини направляють на лабораторний аналіз. Оброблення сировини М'ясні напівтуші розділяють на окремі частини (відруби) відповідно до схем стандарт-ного оброблення Для ковбасного виробництва яловичі напівтуші ділять на сім частин(Рис 1)

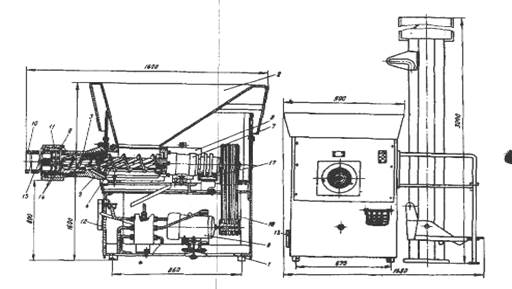

Мал. 1. Схема оброблення яловичої напівтуші а— ковбасне оброблення: 1 — задня частина; 2 — крижова частина; 3—спиннореберна частина (коробка); 4 — лопатка; 5 — шия; 6 — грудна частина (грудинка); 7— поперекова частина; б— комбіноване оброблення: 1 — тазостегновий; 2 — поперековий; 3 —спинний; 4 — грудний; 5 — плечовий; 6 — шийний; 7 — лопатка; 8 — ребровий; 9 — голяшка; 10 — підбодірок; 11 — пашина; 12 — щуп; 13 — складка; 14 — підпліччя; 15 — рулька; 16 — завиткова частина. Яловичину звичайно обробляють на підвісних шляхах, свинину на підвісних шляхах або на горизонтальному конвеєрі, баранячі туші перед обвалкою розділяють на дві частини — передню і задню, рульку і підреберок направляють в реалізацію. Обваловка Відділення м'яких тканин від кісток проводять уручну за допомогою ножа на стандартних або конвеєрних столах. При ручній роботі застосовується в основному так звана диференційована обваловка, коли робочий обробляє певну частину. Завдяки такому методу підвищується якість обваловки і збільшується продуктивність праці. На невеликих підприємствах застосовують потушкую обваловку, коли один робочий обробляє всю тушу. Обваловка повинна бути ретельною. Дозволяється залишати лише незначну частину м'язової тканини на поверхні кісток складного профілю (хребців). Жиловка і розбирання м'яса В процесі жиловки від м'яса відокремлюють найменш цінні в харчовому відношенні тканини і утворення, видимі на око: сполучну тканину, кровоносні і лімфатичні судини, хрящ, дрібні кісточки, синці і забруднення, у яловичини і баранини відокремлюють також жир. Роботу проводять вручну спеціальними ножами. Санітарно-гігієнічні умови, в яких проводять обваловку і жиловку, повинні бути бездоганними. Температура в сировинному цеху повинна бути не вище за 12 °С, відносна вологість повітря в межах 80%. Роботу в цеху оброблення, обваловки і жиловки звичайно організують таким чином: напівтуші після прийому і зачистки по підвісному шляху подають до місця оброблення де їх розчленовують на відруби, які конвеєром доставляють до місць обваловки, жиловки і сортування. Процеси жиловки і особливо обваловки є вельми трудомісткими і небезпечними, продуктивність праці при цьому недостатньо висока. В даний час в сировинних цехах механізовані тільки транспортні операції, в результаті цього продуктивність праці збільшилася приблизно на 15%. Для часткової механізації оброблення туш застосовують різного роду механізований інструмент пили лучкової з електроприводом і дискові, пневмостікачі, пневмонижиці. Дискові ножі застосовують на пластинчастому конвеєрному столі для розділення свинячих напівтуш на передню, середню і задню частині. Крім того, для оброблення туш застосовують стрічкові пили великої і малої моделі. Часткова механізація обваловки здійснена за рахунок застосування підвісних легковагих дискових ножів. Проте кількість м'яса, що залишається на кістці, надмірно велика. Видалення залишків м'яса з кісток після обваловки проводять в барабанах, що обертаються, де в результаті тертя один об одного кістки механічно звільняються від покриваючої їх м'язової тканини; введення в барабан додатково кухарської солі і поліфосфатів сприяє виділенню солерозчинюючих білків; мязеподібна білкова маса, що відділяється від кісток, володіє хорошими зв'язуючими властивостями, її додавання до подрібненого м'яса покращує здібність фаршу до скріплення вологи і утворення щільної структури. Механізація відділення залишків м'яса із заздалегідь вкачаної кістки збільшує вихід харчової сировини на 4—5%. Посол м'яса Метою засолу м'яса, призначеного для виробництва ковбас, є введення в нього речовин, засолів. В результаті засолу відбувається збільшення вологоздатності м'яса, його клейкості і пластичності з якими пов'язані соковитість, консистенція і вихід ковбасних виробів. Залежно від виду готової продукції вводять різну кількість солі. Так, при виготовленні варених ковбас кількість солі складає 2,5% до маси м'яса, такої кількості солі достатньо для додання потрібного смаку готовому продукту. При виготовленні напівкопчених і копчених ковбас кількість солі, що додається, складає З— 4%. Крім того, в процесі їх технологічної обробки втрачається певна кількість вологи, що приводить до підвищення концентрації солі в продукті. Тому сіль не тільки надає певному смаку продукту, але і є певною мірою консервантом, особливо для найбільш зневоднюючих копчених ковбас. Тривалість засолу залежить від швидкості проникнення солі в м'ясо, а також швидкості і глибини подальших складних физико-хімічних і біологічних процесів, що відбуваються в м'ясі у присутності речовин, засолів. Від ступеня подрібнення м'яса перед засолом залежать тривалість і рівномірність розподілу солі в продукті, тобто тривалість витримки в засолі. Під впливом куховарської солі при засолі, а також в результаті теплової обробки втрачається природне забарвлення м'яса. Посол м'яса при виробництві ковбас складається з наступних операцій: подрібнення м'яса, змішування його з сумішшю, засолу, або розсолом і витримки. М'ясо подрібнюють на вовчкові (іноді кутері). Від діаметру отворів вихідних ґрат вовчка залежить ступінь подрібне-ння. Подрібнене м'ясо змішують з сумішшю, засолу, або розсолом в мішалці протягом 2—3 хв. Агрегат А1-ФКГ В даний час набули поширення агрегати, засолів різних конструкцій. Агрегат А1-ФКГ безперервної дії (мал. 2) є комплексом устаткування, що складається з двох вовчків для подрібнення яловичини і свинини, машини для дозування подрібненої сировини, його змішування з розсолом і пристрою для дозування розсолу. Агрегат працює таким чином. Сировина, подрібнена на дзиґах, поступає у відповідні приймальні бункері насосів-дозаторів, звідки яловичина і свинина за допомогою лопаток ротора прямують по трубопроводах в приймальну горловину мішалки безперервної дії. Одночасно в неї з дозаторів безперервної дії поступає розсіл. М'ясо з мішалки подають в тару для дозрівання. Продуктивність агрегату 3000 кг/год.

Мал. 2. Агрегат безперервної дії АИ-ФКГ для посолу ковбасного м'яса: 1 — автоматичний россолоприготовувач; 2 — збірник розсолу; 3 — дозатор розсолу; 4 —вовчок; 5 — дозатор м'яса; 6 — роторний змішувач; 7 — електродвигун; 8 — охолоджувач. Вовчок

Технічні характеристики К6-ФВП-120-1 К6-ФВП-120-2 Продуктивність (технічна при подрібненні яловичого жилованого м'яса другого сорту через ножові грати з отворами діаметром S мм), кг/год 2500 2500 Діаметр ножових сіток, мм . . . . 1 120 120 Місткість завантажувальної чеши бункер для сировини, л . .250 250 Висота, мм: завантаження подрібнюваної сировини 160 1800 вивантаження подрібненого продукту (відстань від підлоги до нижньої кромки горловини) 600 800 Встановлена потужність, кВт 12,5 14,7 Споживана електроенергія, кВт*год 6,1 9,11 Питоме споживання електроенергії, I кВт*год (кг/год) 3,64 3,64 Вантажопідйомна сила завантажувального пристрою, кН(кгс) . . - 4(400) Габаритні розміри, мм 1600x900x1600 1600x1680x3000 Маса, кг....................... 800 1200

Рис.2. Загальний вид вовчка К6-ФВП-120

Привід робочого шнека здійснюється від електродвигуна 8 через клинопасову Механізм ріжучий, складається з ножів 9, встановлених на хвостовику 15 робочого шнека, ножових сіток 14 і притискного пристрою 10 і 11. Стоп відкидної 12 призначений для санітарної обробки ріжучого механізму; відкидний майданчик 13 для зручності обслуговування. Захисно-пускова апаратура розташована в електрошафі, яка повинна встановлюватися в зручному для обслуговування місці (рекомендується на стіні). Безкісткове м'ясо подається в завантажувальну чашу вовчка К8-ФВП-120-1 по вертикальних спусках, а вовчка К8-ФВП-120-2 -- підйомником К6-ФПЗ-1 з напольного візка, звідки захоплюється допоміжним і робочим шнеками і подається в зону ріжучого механізму, де подрібнюється до заданого ступеня, що забезпечується шляхом установки ножів відповідних ножових сіток. При переробці шроту порція завантажуваної сировини не повинна перевищувати 90 кг, інакшев завантажувальній чаші можливе зависання продукту. Кінематична схема вовчка К6-ФВП-120 представлена на мал. 3. Рис.3. Кінематична схема вовчка К6-ФВП-120:

1,6 електродвигуни; 2,3 - зірочки; 4, 5 – шківи.

Подрібнення м'яса Після засолу готують фарш: подрібнюють м'ясо до передбаченого стандартом ступеня і змішують складові частини відповідно до рецептури виробу. Залежно від виду ковбасних виробів ступінь подрібнення варіює від порівняно крупних шматків (розміром 4—25 мм) до практично повної гомогенізації сировини. Дня більшості копчених ковбас м'ясо подрібнюють на вовчку з отворами ґрат 2— З мм, для деяких сортів — на кутері. Подрібнення на вовчку не забезпечує досить повного руйнування структури тканин м'яса, тому ним користуються в тих випадках, коли передбачено ретельніше подрібнення на інших машинах або, коли не вимагається особливо ретельного подрібнення, наприклад, при виробництві напівкопчених і копчених ковбас. У останньому випадку структура клітин в основному зберігається, що сприяє інтенсивнішому вологообміну при подальшій сушці ковбас. У вовчку разом з різанням м'ясо піддається тому, що зім'яло, стиранню і розриву, що викликає нагрів м'яса. Це явище небажано. Тонке подрібнення м'яса — найважливіша операція у виробництві варених виробів. Від якості її виконання залежать вихід і якість готової продукції (структура і консистенція фаршу, поява набряків бульйону і жиру). Звичайно для тонкого подрібнення м'яса застосовують кутер. Кутерування повинне забезпечити не тільки належний ступінь подрібнення м'яса, але і скріплення їм такої кількості води, яка необхідна для отримання високоякісного продукту з максимальним виходом. Кутер Кутер Л5-ФКМ (мал. 2) складається із станини з електродвигунами приводів ножового валу і чаші, черв'ячного редуктора приводу чаші, ножового валу, захисної кришка, вивантажника, механізму завантаження, дозатора води і електроустаткуванні з пультом управління. Станина куттера складається з двох окремих частин. У нижній частині станини на плитах, що гойдаються, встановлені електродвигуни приводів приводного валу і чаші, у верхній частині на підшипниках кочення змонтований ножовий вал, на консолі якого встановлюються ножові головки. Механізм вивантаження є конструкцією, що складається з редуктора, до якого з одного боку флангцем приєднаний електродвигун, а з іншою — труба вивантажника з проходячим через неї валом приводу тарілки.

Робочим органом вивантажника є тарілка. У момент початку вивантаження продукту тарілка починає обертатися, а оскільки одночасно включається електромагнітна муфта черв'ячної пари, тарілка вивантажника поволі опускається в чашу і проводиться вивантаження готового фаршу. При досягненні тарілкою дна чаші (зазор між тарілкою вивантажника і дном чаші не більше 1...2 мм) електромуфта відключається і рух тарілки вниз припиняється. Тарілка продовжує обертатися до повного вивантаження продукту, а потім включається реверс і тарілка вивантажника підіймається вгору до первинного положення. Зона кутерних ножів закрита захисною кришкою з нержавіючої сталі, заповненої всередині звукопоглинальним матеріалом, знизу до якої кріпляться спеціальний скребок, що служить для видалення із зовнішньої поверхні тарілки вивантажника фарша і напряму його в лоток, встановлений на огорожі чаші. Механізм завантаження складається з візка, призначеного для транспортування продукту до кутера і механізму її перекидання, змонтованого в чавунній станині. Механізм прокидання є системою важелів, одержуючих обертання від електродвигуна, через пасову передачу і дві черв'ячні пари. ; Дозатор води складається з бака, в якому встановлені датчики доз, відцентрового насоса з електродвигуном для подачі води в чашу і соленоїдного клапана. Принцип роботи дозатора води грунтується на об'ємному вимірюванні. Бак дозатора постійно наповнений водою доверху. Для видачі певної дози включається насос подачі води в чашу на певне число літрів. Коли рівень води знизиться на задану величину, насос автоматично відключається, а соленоїдний клапан відкривається і вода з магістралі потрапляє в бак. На кутері встановлено п'ять асинхронних трифазних електродвигунів. Їх захист від струмів короткого замикання і від перевантажень здійснюють три автоматичні вимикачі. Технічна характеристика

Тип кутера................ Працюючий при атмосферному тиску (відкритий) Продуктивність (технічна), кг/год: по основній сировині................... 1200 по мороженій сировині................... 1250 Місткість чаші (геометрична), м3 0,125 Коефіцієнт завантаження чаші, не більш: по основній сировині 0.6 по мороженій сировині................ 0.4 Тривалість циклу, хв........................ 3..5 Число пар ножів................................. 2 Частота обертання,(об/хв): ножового валу...................... 21,7/43,4(1300/2600) чаші.......................................... 0,15/0,23(9,1/14) Електродвигуни: приводу ножового валу. потужність, кВт ... ..................... 22/26,3 частота обертання, (об/хв).............. 24,2/48 приводу чаші: (I450/2880) потужність, кВт............................. 1,8/2,1 частота обертання, (об/хв)......... 16,7/25 (1000/1800) приводу механізму вивантаження: потужність, кВт.................................... 0,75 частота обертання, (об/хв).......... 22,6(1360) приводу механізму завантаження: потужність, кВт . . . ......................... 1,1 частота обертання, (об/хв)................ 22,6 потужність, кВт................................. 0,18 частота обертання, (об/хв)....... 46,6(2800) Дозування води, л: максимальна доза ........................... 35 інтервали в дозуванні............................. 5 Габаритні розміри, мм..................... 2900x1500x2500 Маса, кг. з механізмом завантаження.............. 2050 механізму завантаження................... ............. 300

Підготовка шпика Підготовка шпика для ковбасного виробництва складається з наступних операцій: зняття шкірки, пластування і подрібнення шпика. Зняття шкірки з шпика і обрізків свинини, одержаних при обробленні свинячих туш, оброблених методом шпарення-обпалювання, є однією з найбільш трудомістких і мало механізованих операцій. Продуктивність праці при зйомці уручну дуже низка. При використанні спеціальних машин значно підвищується продуктивність праці, зменшується кількість прирізок на знятій шкірці, зростає вихід шпика і поліпшується зовнішній вигляд його поверхні. В даний час для зйомки шкірки з шпика застосовується машина продуктивністю від 300 до 960 кг/год (залежить від складності конфігурації відрубу). При виготовленні фаршированих ковбас з складним малюнком часто використовують шпика у вигляді пластини або шнура (прямокутного або квадратного перетину). Для їх отримання шматки шпика (звичайно хребтового) розрізають уручну або на машині на пластини (пласти) необхідної товщини. Ця операція одержала назву пластування. При необхідності пласти розділяють на окремі шнури.

Поиск по сайту: |