|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Расчет шпоночных соединений

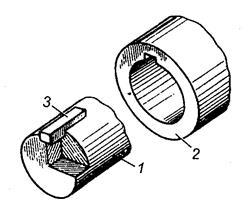

Шпоночные соединения (рисунок 66) служат для передачи вращающего момента от вала к ступице или от ступицы к валу в зависимости от того, какая деталь является ведущей.

Рисунок 66 – Шпоночное соединение: В машиностроении применяют ненапряженные соединения – с помощью призматических и сегментных шпонок и напряженные – с натягом с помощью клиновых шпонок. Шпонки этих типов стандартизированы; их размеры выбирают по стандартам. Наиболее распространены призматические шпонки (рисунок 67, таблица 24), которые по сравнению с клиновыми обеспечивают более удобный монтаж и демонтаж, лучшее центрирование деталей. Стандартные шпонки изготовляют из специального сортамента (ГОСТ 8787-68 и 8786-68) среднеуглеродистой чистотянутой стали Ст5, Ст6, 45, 50. При изготовлении шпонок из стали по ГОСТ 8787-68 принимают допускаемое напряжение на смятие [sсм] = 100…140 МПа (меньшее значение для ступиц из чугуна и алюминиевых сплавов).

Рисунок 67 – Шпоночное соединение Таблица 24 Шпонки призматические обыкновенные

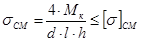

Призматические шпонки, применяемые в проектируемых редукторах, проверяют на смятие. Проверке подлежат две шпонки тихоходного вала – под колесом и элементом открытой передачи или полумуфты и одна шпонка на быстроходном валу – под полумуфтой или элементом открытой передачи. Основным критерием работоспособности шпоночных соединений является прочность. Соединения призматическими шпонками проверяют по условию прочности на смятие. Условие прочности на смятие:

где Tк – передаваемый вращающий момент; d – диаметр вала в месте установки шпонки; Асм – площадь смятия: Aсм = (h – t1)×lр, где lр – рабочая длина шпонки со скругленными торцами lр = l – b (l – полная длина шпонки, определенная по конструктивной компоновке); h, b – высота и ширина шпонки; t1 – глубина паза втулки (таблица 24). Призматические шпонки выполняют прямоугольного сечения (ГОСТ 23360-78 или СТ СЭВ 189-75). Рабочими у них являются ботовые, более узкие грани. Шпонка удерживается в пазу вала силами трения за счет посадки с натягом Условие прочности призматической шпонки на срез имеет вид T ≤ 0,5 · d · b · l · [τ]СР где d – номинальный диаметр вала; b – ширина шпонки; l – длина шпонки; T – момент, передаваемый валом [τ]СР – допускаемое напряжение среза для стальных шпонок принимают равным [τ]СР = 60...90 МПа. Поскольку размеры сечений шпонок стандартизованы и принимаются в зависимости от диаметра вала d, то их расчет сводится к проверке выбранных размеров по напряжениям смятия:

где h – высота шпонки. [σ]СМ – допускаемое напряжение смятия, для стальной шпонки и чугунной ступицы [σ]СМ = 60...80 МПа; для стальных шпонки и ступицы [σ]СМ = 120...150 МПа.

Поиск по сайту: |

,

, . Ширину шпонок выбирают равной b = (0,25...6,3)d. Длину шпонки ℓ принимают в соответствии с длиной ступицы колеса или по расчету из условия прочности на смятие. Принятое значение длины шпонки должно быть согласовано с СТ СЭВ 189-75 ( 14, 16, 18, 20, 22, 25, 28, 36. 40, 45, 50,56, 63, 70, 80, 90, 100, 110. 125, 140, 160, 180, 200).

. Ширину шпонок выбирают равной b = (0,25...6,3)d. Длину шпонки ℓ принимают в соответствии с длиной ступицы колеса или по расчету из условия прочности на смятие. Принятое значение длины шпонки должно быть согласовано с СТ СЭВ 189-75 ( 14, 16, 18, 20, 22, 25, 28, 36. 40, 45, 50,56, 63, 70, 80, 90, 100, 110. 125, 140, 160, 180, 200).