|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Порядок проектирования подшипниковых узлов

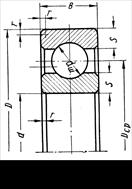

Подшипниковый узел определяется типом и размером подшипников, креплением и посадками подшипниковых колец на валу и в корпусе, системой смазки и уплотнения и т.д. Конструкция подшипникового узла зависит также от целого ряда факторов, включающих: назначение узла; величину, направление и характер действующих на нагрузок; требуемую долговечность подшипника и число оборотов в минуту его вращающегося кольца; состояние внешней среды и температурные условия; условия монтажа и демонтажа; технологические возможности обработки деталей. Проектирование подшипникового узла желательно вести в следующем порядке. 1. Составить расчетную схему вала и определить величины и направление действующих на опоры нагрузок. При этом расстояния между установленными на валу деталями и подшипниками намечаются ориентировочно. На последующих этапах проектирования необходимо уточнить все предварительно назначенные размеры. 2. Выбрать типы подшипников для каждой из опор вала. Можно наметить несколько вариантов выбора типа подшипников и их взаимного расположения, так как до выполнения расчета нельзя определить, какой из них является наиболее рациональным. Например, вал косозубой цилиндрической шестерни можно установить на двух радиально-упорных шарикоподшипниках, поставленных враспор или вместо этих подшипников использовать конические роликовые. При малом угле наклона зубьев для этого же вала возможно использование радиальных шарикоподшипников. Есть и другие варианты. Нужно наметить два-три варианта и произвести для них сравнительный расчет. 3. Определить расчетную (приведенную) нагрузку подшипника, вычислить требуемый коэффициент работоспособности и установить размеры выбранного типа подшипника (расчет производится для каждого из намеченных вариантов). 4. В соответствии с требованиями долговечности, конструкцией и технологией изготовления подшипникового узла окончательно выбрать типоразмер подшипника. 5. Определить характер соединения внутренних и внешних колец подшипника с валом и корпусом (зависит от назначения подшипника, направления и характера нагрузок, класса точности подшипника и от того, какое кольцо подшипника вращается – наружное или внутреннее). 6. В зависимости от состояния окружающей среды, температурных условий работы, скорости вращения определить род смазки и выбрать конструкцию уплотнений и способ подачи смазки. 7. Окончательно оформить конструкцию подшипникового узла. Выбор типа подшипника Выбор наиболее рационального типа подшипника для данных условий работы является весьма сложной задачей, для решения которой можно дать только самые общие указания. При ее решении надо учитывать не только конструктивные, но и экономические требования, выбирая по возможности наиболее дешевые и наименее дефицитные типы подшипников. Не следует, например, применять более дорогие радиальные сферические двухрядные роликоподшипники, если возможно обеспечить нормальную работу механизма с радиальными сферическими шарикоподшипниками. Эти же требования надо учитывать и при выборе класса точности применяемых подшипников. В общем машиностроении следует применять подшипники нормального класса точности. При выборе типа подшипника можно руководствоваться следующими основными указаниями: 1. В крупных, мощных механизмах, подверженных действию ударных нагрузок, предпочтение следует отдавать роликоподшипникам, а в механизмах сравнительно малой мощности при больших угловых скоростях рекомендуется ставить шарикоподшипники. 2. При действии на узел чисто радиальной нагрузки следует, как правило, применять радиальные подшипники (шариковые радиальные однорядные, шариковые двухрядные сферические, роликовые с короткими цилиндрическими роликами, роликовые двухрядные сферические, роликовые с длинными цилиндрическими роликами, роликовые с витыми роликами, игольчатые). Для конкретного выбора одного из перечисленных типов подшипников надо учитывать указание, данное в п. 1, а также приведенные ниже их краткие характеристики. Радиальные однорядные шарикоподшипники (рисунок 20) могут работать при более высоких числах оборотов по сравнению Эти подшипники могут воспринимать одновременно с радиальной и осевую нагрузку в двух направлениях. Шарикоподшипники радиальные однорядные имеют наименьшие потери на трение по сравнению с другими типами подшипников тех же габаритов.

Рисунок 20 При больших скоростях вращения, когда упорные подшипники непригодны, они могут применяться для воспринятая чисто осевых нагрузок. Радиальные роликоподшипники с короткими цилиндрическими роликами (рисунок 21) имеют грузоподъемность примерно на 70% больше, чем однорядные шарикоподшипники тех же размеров.

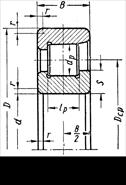

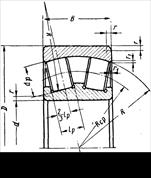

Рисунок 21 Перекос внутреннего кольца подшипника по отношению к наружному недопустим (нарушается контакт роликов с кольцами), поэтому такие подшипники следует применять в механизмах с короткими жесткими валами, прогибы которых незначительны. Благодаря разборной конструкции роликоподшипники с короткими цилиндрическими роликами более удобны для монтажа, чем шарикоподшипники. Если по условиям монтажа или работы следует ожидать перекосов валов (прогиб вала, несоосность посадочных мест), следует применить сферические подшипники (шариковые или роликовые) (рисунки 22, 23). Эти подшипники способны самоустанавливаться (допускают перекосы колец на 2–3°), могут воспринимать одновременно с радиальной и небольшую осевую нагрузку в обе стороны (осевая нагрузка не должна превышать 20% величины неиспользованной радиальной грузоподъемности).

Рисунок 22 Для воспринятая больших радиальных усилий и получения малых габаритных размеров узлов в отдельных случаях применяют игольчатые подшипники.

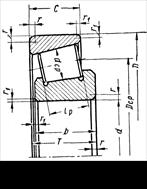

Рисунок 23 Подшипники с длинными цилиндрическими роликами применяются при значительных радиальных нагрузках и низких скоростях вращения. Подшипники с витыми роликами применяются в сравнительно грубых механизмах, где не требуется высокой точности вращения, при действии средних по величине радиальных нагрузок ударного характера. 3. Если узел подвержен, кроме радиальных нагрузок, действию значительных осевых нагрузок, следует применять радиально-упорные подшипники шариковые или роликовые конические (рисунки 24, 25). Эти подшипники ограничивают перемещение вала (корпуса) в одном направлении. Те и другие допускают регулировку. Нагрузочная способность роликовых радиально-упорных подшипников примерно на 30% выше, чем шариковых. Их недостатком является большая чувствительность к несоосности и к относительному перекосу осей вала и корпуса (при перекосах значительно снижается долговечность). Конические роликоподшипники допускают раздельный монтаж внутреннего и наружного колец. Шарикоподшипники допускают более высокие скорости вращения, чем роликовые.

Рисунок 24

Рисунок 25

Поиск по сайту: |

с другими типами, ограничивают осевое перемещение вала (корпуса) в обе стороны, могут устанавливаться как плавающие опоры.

с другими типами, ограничивают осевое перемещение вала (корпуса) в обе стороны, могут устанавливаться как плавающие опоры.