|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Підставляємо дані у рівняння згоряння

33663 = 30,65ТZ + 256.9×10-5×TZ2 – 27212 – 472

0,0026 ТZ +30,65 TZ2-59925,1 = 0

Одержуємо рівняння виду:

D = b2 - 4ac = 939,4+4 × 0,0026 × 61347 = 39,72

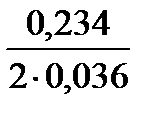

Tz1 =

Обираємо перше значення ТZ1 = 1756К. Температура Tz, необхідна для визначення міри попереднього розширення r, та подальшого розрахунку параметрів процесу розширення:

Об‘єм кінця видимого згоряння визначаємо за формулою:

VZ = ρ × VC = 1,36× 0,0012 = 0,00163 м3,

де VC =Vh/(ε-1)=0,0138/11,5= 0,0012 – об‘єм камери стиску,м3.

Параметри РZ та VZ визначають стан робочого тіла у точці z, кінець видимого згоряння.

Процес розширення

Тиск та температура робочого тіла в процесі розширення визначають з рівнянь:

де np=1,26 - середній показник політропи розширення.

Середній індикаторний тиск:

Середній індикаторний тиск реального циклу менший від розрахованого внаслідок скруглення в точках індикаторної діаграми в кінці розширення. Тому:

де jn- коефіцієнт повноти діаграми, jn=0,97.

Індикаторна потужність двигуна:

Індикаторний ККД двигуна:

Питома індикаторна витрата палива:

Середній ефективний тиск:

Ефективна потужність:

Питома ефективна витрата палива:

де Якщо розрахунки робочого циклу зроблені уважно і вдало обрані дослідні коефіцієнти, то розрахункові значення ефективної потужності і питомої витрати палива повинні бути близькі з точністю ±5% до значень, прийнятих у завданні. Годинна витрата палива дизеля Вr, кг/год,

Витрата повітря дизелем GB, кг/год,

GB =

де

5. Побудова індикаторної діаграми робочого процесу ЛЕУ

Індикаторну діаграму побудуємо в координатах тиск P- об'єм V (див. Рисунок 5.1). За віссю абсцис відкладаємо обчислені раніше об'єми Для чотиритактного двигуна у процесі наповнення циліндра повітрям (лінія r-a) і випуску газів , що відпрацювали, (b-a-r) умовно приймемо, що тиск по лінії r-a зберігається постійним, при цьому Pr=Pa, з'єднав точку a з точкою r - одержимо умовне зображення процесів наповнення і випуску. Далі необхідно визначити координати проміжних точок політроп стиску a-c і розширення z-b. Для цього визначимо значення тисків P точок цих політроп при заданому поточному об'ємі V: політропа стиску:

політропа розширення:

де Va,Vz - об'єми, що відповідають точкам a та z; n1,n2-середні показники політроп стиску і розширення.

Задавши значення поточного об'єму V, визначимо із приведених співвідношень тиск Р. При заданому куті повороту колінчастого вала j поточний об'єм у м3, для двигуна з одним поршнем у циліндрі визначиться як,

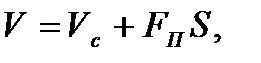

де Vc- об'єм камери стиску, м3 ; Fп- площа поперечного перетину циліндра, м2

D- діаметр циліндра, м; S-переміщення поршня від в.м.т., м:

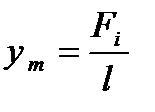

За індикаторною діаграмою визначаємо середній індикаторний тиск Pi. З цією метою необхідно спочатку визначити площу Fi індикаторної діаграми, замкнуту між лініями розширення і стиску, тобто в контурі (a-c-z'-z-b-a). Площа Fi в масштабі пропорційна роботі газів за цикл Li. Для обчислення площі Fi ділимо відрізок L на j рівних частин і визначаємо величини ординат y0,y1,…,yj, які знаходяться між лініями стиску і розширення. Наближене значення площі обчисляємо за формулою трапецій

де l та y виражені у мм.

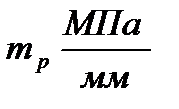

Якщо на індикаторній діаграмі масштаб тисків відповідає розміру

Обчислене з індикаторної діаграми значення Pi близько до розрахункового, визначеного за формулою (4.1), що вказує на правильність побудови індикаторної діаграми. 6. Динамічний розрахунок кривошипно-шатунного механізму Деталі шатунно-кривошипного механізму піддаються дії сил тиску газів усередині циліндра, сил інерції частин, що поступально і обертально рухаються, сил тертя на поверхнях відносного ковзання і сил опіру із боку споживача енергії. Знання сил і моментів необхідно для розрахунку деталей на міцність, аналізу надійності і довговічності вузлів і деталей двигуна в експлуатації, оцінювання рівноваги двигуна, визначення можливості виникнення неприпустимих коливальних явищ та ін. При визначенні діючих сил і моментів доцільно знаходити їхні питомі значення, тобто віднесені до 1 м2 площі поршня. Для визначення величини повної сили або моменту необхідно помножити питому силу або момент на площу поршня, виражену в м2. Сумарна питома сила, прикладена в центрі поршневого пальця, у Мпа визначається як алгебраїчна сума двох сил, тобто

де Pг - сила від тиску газів на поршень;

Рисунок 6.1 - Сили, що діють у шатунно - кривошипному механізмі Позитивними будемо вважати сили, спрямовані від поршня до колінчастого вала. Сила тиску газів Pг алгебраїчно складається з тиску газів на поршень з боку камери згоряння P і тиску із боку кривошипної камери Po, тобто

де Po=0,1 МПа.

Залежність зміни тиску газу в циліндрі P від кута повороту кривошипа j задана індикаторною діаграмою. Питомі сили інерції мас , що поступально рухаються , у МПа визначаємо за формулою:

де МSП- маса частин , що поступально рухаються; FП- площа поршня, м2; j - прискорення поршня в залежності від кута (визначено раніше).

Маса МSП включає масу комплекту поршня МSП (поршень, вставка, палець, поршневі кільця та ін.) і частину маси шатуна, що бере участь у поступальному русі, тобто

Масу шатуна ділимо на дві частини. Одну з них Мшп вважаємо зосередженою на осі поршневого пальця і відносимо до частин, що рухаються поступально, а другу Мшо - на осі кривошипа і відносимо до обертових частин. Розподіл мас робимо за правилами розкладання рівнодіючої на дві рівнобіжні сили:

де L- довжина шатуна між центрами верхньої і нижньої головок; lc - відстань від центру ваги шатуна до центру кривошипної головки.

Для наближених розрахунків можна прийняти

Тоді величини в рівнянні: площа поршня

Маса частин, що поступально рухаються

постійний множник

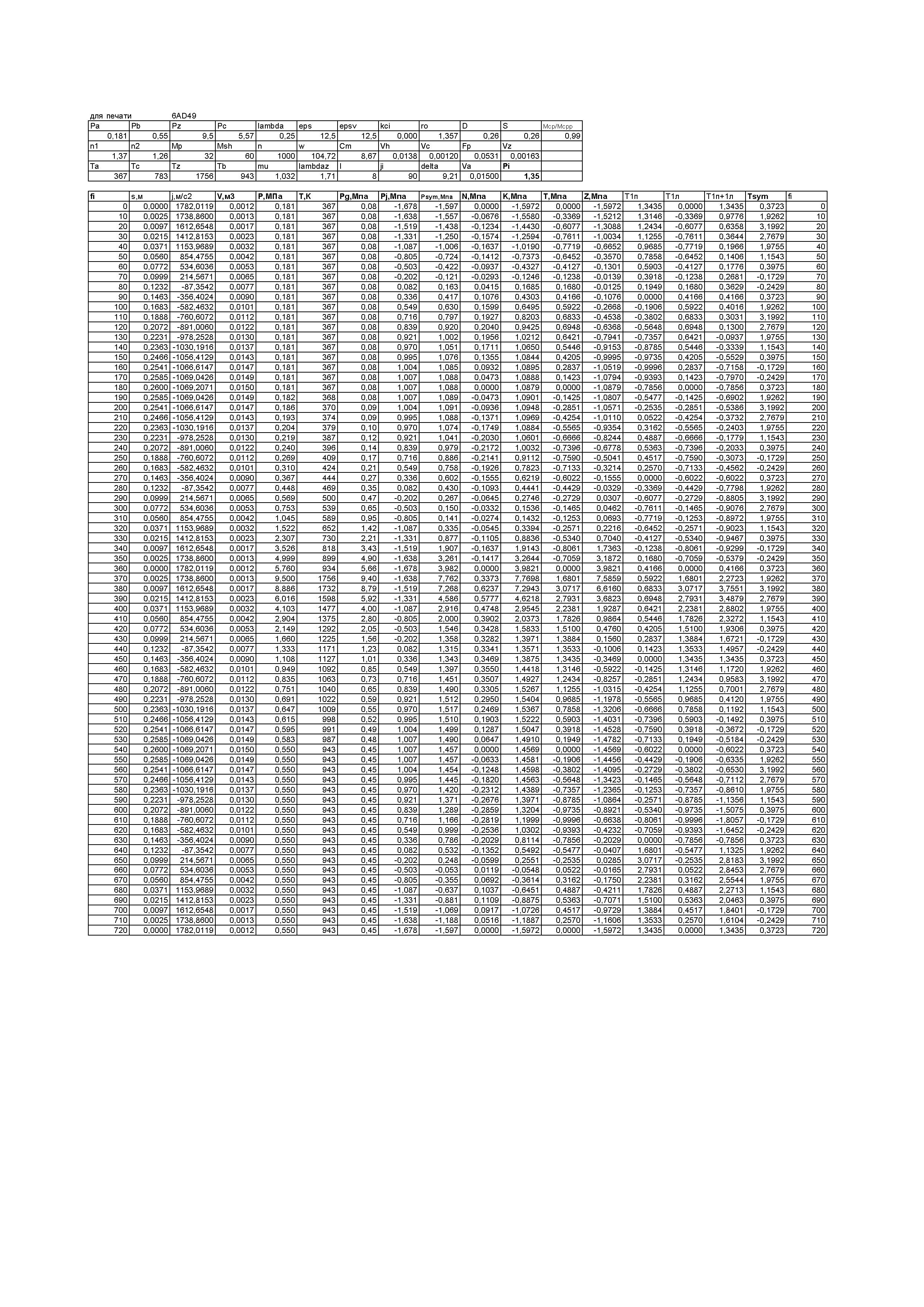

Залежності зміни сил Pг, Pj, і PS від кута j зображено на рисунку 6.2. Силу РS розкладаємо на силу К, що діє уздовж осі шатуна, і силу - N, спрямовану нормально до осі циліндра. У свою чергу силу К, перенесену в центр шатунної шейки вала, розкладаємо на тангенційну силу Т, що діє перпендикулярно кривошипу, і нормальну силу Z , спрямовану за кривошипом. Одержуємо такі вирази для визначення питомих сил:

де Виконавши розрахунки на ЕОМ, таблицю питомих сил заповнюємо на основі результатів роздруковування. Далі будуємо залежності зміни сил N,K,T,Z від кута j. Масштаби кутів і сил за осями координат приймаємо такі ж, як і при побудові сил PS,Pг,Pj . Характер зміни питомих сил N,K,T,Z у залежності від j для двотактного двигуна показаний на (рисунках 6.3,6.4). Тангенційна сила створює момент M=TRFп на валі двигуна, який змінюється в залежності від кута повороту кривошипа. У багатоциліндровому двигуні відбувається підсумування моментів окремих циліндрів так, що повний момент витрачається на подолання моменту опіру на фланці відбору потужності. При роботі двох поршнів на одну шатунну шийку, їх тангенційні сили підсумовуються поміж собою, даючи відповідні сумарні сили. Для отримання цих сумарних сил необхідно користуватися кривими зміни тангенційних сил, показаними на (рисунку 6.5) для одного циліндру, вважаючи що цю діаграму можна також застосовувати для всіх інших циліндрів. Однойменні точки кривих для окремих циліндрів зміщені між собою на кут оберту колінчастого вала, рівний інтервалу між спалахами в цих циліндрах.

Будуємо діаграму сумарних тангенційних сил, діючих на першу шатунну шийку 8-ціліндрового V-подібного чотиритактного двигуна порядок роботи циліндрів у якого 1л-4п-2л-3п-4л-1п-3л-2п. Для отримання сумарних тангенційних сил двигуна можна користуватися тим же методом, який був прийнятий при визначенні сумарних сил від двох циліндрів, діючих на одну шийку вала. Проте в цьому випадку порядок спалахів к циліндрах не має значення, а важливий лише інтервал між спалахами, який дорівнює:

де t - коефіцієнт тактності (1 чи 2); i- кількість циліндрів двигуна.

На Рисунку 6.6 показана побудована діаграма сумарних тангенційних сил для чотиритактного 8 - циліндрового двигуна (ji=90°).

7. Перевірочний розрахунок поршня

Обираємо складений поршень розміри якого наведені у таблиці 7.1.

Таблиця 7.1 – Конструктивні співвідношення поршня

Розрахунок товщини днища поршня носить умовний характер і

виконується по умовних розрахунках за формулою:

σП £ 0,68РZ (

де D1 – внутрішній діаметр поршня (верхня частина) , (м) ; σ – товщина днища поршня (м).

σП £ 0,68×9,5 (

66,74£100 Висота поршня Н перевіряється величиною питомого тиску, та розраховується за формулою:

0,49£0,6

де Nmax – максимальне значення сили бокового тиску на стінку циліндра, кН; D = 0,260 м – діаметр циліндру; Н = 0,260 м - висота поршня.

Визначення внутрішнього діаметру поршня проводимо за формулою:

D1 = D – 2S = 0,260-2×0,013 = 0,234 м, (7.2)

де d = 0,260м – діаметр поршня; S = 0,013 м – товщина стінки поршня.

Довжину опорної стінки поршня визначаємо за формулою:

Н2 = Н – nk × a – a1 × nM = 0,260 - 3×0,0094 – 0,0094×1 = 0,2226м, (7.3)

де nK; nM – число канавок під кільця; а; а1 – висота канавок під кільця, маслознімні та компресійні, м.

Ескіз поршня наведений на рисунку 7.1.

Рисунок 7.1 – Ескіз поршня

Список використаної літератури 1 . Тепловозные двигатели внутреннего сгорания: Учебник для вузов / А. Э.Симсон, А.З.Хомич, А.А.Куриц и др. -2-е изд., - перераб. и доп.-М.: Транспорт, 1987.- 536 с. 2 . Володин А.И. Локомотивные двигатели внутреннего сгорания.- М.: Транспорт, 1990.-256с. 3. Методичні вказівки до виконання курсового проекту "Проектування енергетичної установки локомотива" з дисципліни "Локомотивні енергетичні установки" для студентів спеціальності 7.100501 "Рухомий склад та спеціальна техніка залізничного транспорту (Локомотиви)", Частина 1. 2011 рік.

Поиск по сайту: |

.

. ; Tz2 =

; Tz2 =  .

. , (4.8)

, (4.8) МПа (4.9)

МПа (4.9) К (4.10)

К (4.10)

, (4.11)

, (4.11)

МПа

МПа кВт (4.12)

кВт (4.12) (4.13)

(4.13) кг/кВт´год, (4.14)

кг/кВт´год, (4.14) МПа, (4.15)

МПа, (4.15) кВт, (4.16)

кВт, (4.16) кг/кВт´год, (4.17)

кг/кВт´год, (4.17) механічний ККД дизеля, обирається за двигуном прототипом

механічний ККД дизеля, обирається за двигуном прототипом  = 0,38.

= 0,38. кг/год (4.18)

кг/год (4.18) кг/год (4.19)

кг/год (4.19) - прийнятий коефіцієнт продування.

- прийнятий коефіцієнт продування. відповідно до положення характерних точок індикаторної діаграми. Об'єми відкладаємо в масштабі 10 мм - 1.10-3 м3. За віссю ординат відкладаємо обчислені раніше тиски, що відповідають характерним точкам індикаторної діаграми (точки a,c,z,b). Тиск відкладаємо в масштабі 10 мм – 1,0 МПа. На осях абсцис і ординат відповідно до обраних масштабів нанесемо числові шкали об'ємів і тисків. За значеннями об'ємів і тисків знаходимо положення характерних точок індикаторної діаграми.

відповідно до положення характерних точок індикаторної діаграми. Об'єми відкладаємо в масштабі 10 мм - 1.10-3 м3. За віссю ординат відкладаємо обчислені раніше тиски, що відповідають характерним точкам індикаторної діаграми (точки a,c,z,b). Тиск відкладаємо в масштабі 10 мм – 1,0 МПа. На осях абсцис і ординат відповідно до обраних масштабів нанесемо числові шкали об'ємів і тисків. За значеннями об'ємів і тисків знаходимо положення характерних точок індикаторної діаграми. (5.1)

(5.1) (5.2)

(5.2) (5.3)

(5.3)

.

.

Середня висота прямокутника площею Fi і основою L буде

Середня висота прямокутника площею Fi і основою L буде мм.

мм.

, то середній індикаторний тиск у МПа,

, то середній індикаторний тиск у МПа,

(6.1)

(6.1)

(6.2)

(6.2) (6.3)

(6.3) (6.4)

(6.4)

(D- діаметр циліндра ,м);

(D- діаметр циліндра ,м);

кг.

кг. (6.5)

(6.5) .

. (6.6)

(6.6) (6.7)

(6.7) (6.8)

(6.8) (6.9)

(6.9) .

.

0окв.

0окв. )2 МПа

)2 МПа )2 = 66,74 МПа

)2 = 66,74 МПа , (7.1)

, (7.1)