|

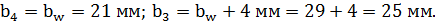

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Проверочный расчет на сопротивление усталости зубьев при изгибе ⇐ ПредыдущаяСтр 2 из 2

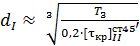

3.1.19 Напряжение изгиба в опасных сечениях на переходных поверхностях зубьев шестерни и колеса

- коэффициент учитывающий форму зуба. При X3=0 и числе зубьев эквивалентного колеса Zv3 =Z3/cos3β=30/cos321°=37 - коэффициент учитывающий форму зуба. При X3=0 и числе зубьев эквивалентного колеса Zv3 =Z3/cos3β=30/cos321°=37  . При X4=0 и Zv4=90/ cos3β = 90/ cos321°=111 . При X4=0 и Zv4=90/ cos3β = 90/ cos321°=111

где

При

3.1.20 Допускаемое напряжение изгиба, не вызывающее усталостной поломки зуба:

[SF] - минимальный коэффициент запаса прочности; YN - коэффициент долговечности при изгибе; YR - коэффициент, учитывающий шероховатость переходной поверхности; YX - коэффициент, учитывающий размеры зубчатого колеса; YA - коэффициент, учитывающий влияние двустороннего приложения нагрузки;

Yg- коэффициент, учитывающий влияние шлифования переходной поверхности зуба; Yd - коэффициент, учитывающий влияние деформационного упрочнения переходной поверхности;

YR = 1 YX 3 = 1,05 – 0,000125×d3=1,05 – 0,000125× 48,2=1,044; YX4 = 1,05 – 0,000125×d4=1,05 – 0,000125×144,6=1,032; YA = 1, при одностороннем приложении нагрузки; YZ = 1 для поковок; Yg3=Yg4 = 1, если переходная поверхность не шлифуется; Yd3=Yd4 =1, если переходная поверхность не подвергается деформационному упрочнению.

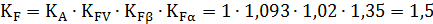

3.1.21 Проверка сопротивления зубьев усталости при изгибе

Исходные данные: - крутящий момент на меньшей звездочке T5 = 54,615 Н·м; - частота вращения меньшей звездочки n5 = 240об/мин; - передаточное число цепной передачи u=6,3; - цепь однородная; - регулировка натяжения передвижением опор; - передача горизонтальная; - смазка периодическая - работа односменная

4.1 Определяем приближенное значение шага цепи P

4.2 Выбираем стандартную роликовую цепь Цепь ПР-19,05-3180 ГОСТ 13568-75 [т.3.1.1, с.32] Шаг цепи Р = 19,05 мм. Площадь проекции опорной поверхности шарнира цепи А = 105 мм2. Разрушающая нагрузка Fразр = 31,8 kH. Масса одного метра цепи q = 1.9 кг/м [т.3.1.1, с.32]. 4.3 Числа зубьев звездочек Z5 = 29 – 2·u = 29 – 2·6.3 =16,4 Z5 = 16 Z6 = Z5·u = 16·6.3 = 96,64 Z6 = 96 < Zmax = 100 4.4 Частота вращения малой звездочки не превышает допустимых значений: n5 = 240 об/мин < [n5]= 1492 об/мин 4.5 Задаем межосевое расстояние аПРЕД = (30…50) P = (30…50)·19.05 = 571…952 мм. Принимаем а = 800 мм. 4.6 Число звеньев цепи

a = 4.8 Делительный диаметры звездочек:

4.9 Оценка долговечности цепи по частоте ударов звена цепи о звездочки:

Долговечность цепи обеспечивается. 4.10 Окружная сила на звездочке

4.11 Коэффициент эксплуатации цепи KЭ = где

[т. 3.3.2 – 3.3.8, c. 35-36] 4.12 Допускаемое давление в шарнире цепи из условия износостойкости шарнира цепи при P=19.05

4.13 Расчетное давление в шарнире цепи

= =  = 16.62 МПа < [p] = 30 МПа. = 16.62 МПа < [p] = 30 МПа.

Износостойкость шарнира цепи обеспечивается. 4.1 4 Общее натяжение цепи

FV = q·V2 = 1.9· 1,212 = 2,78 Н – натяжение цепи под действием центробежных сил V = 4.1 5 Запас прочности цепи на разрушение S = Прочность цепи на разрыв обеспечивается. 4.1 6 Нагрузка на вал от звездочки цепной передачи

Валы предполагается изготовить из стали 45 с термообработкой «улучшение».

Принимаем для I вала (ведущий) : d под подшипником = 20 мм d под муфтой = 18 мм d под шестерней = 22 мм

Принимаем для II вала (ведомый) : d под подшипником = 30 мм d под звездочкой = 25 мм d под колесом = 34 мм

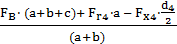

II вал a = 34 мм, b = 34 мм, с = 81 мм Радиальная нагрузка от звездочки цепной передачи FB = 1342.44 H Усилия в зацеплении колес: окружная сила Ft4 = радиальная сила Fr4 = Ft4 осевая сила Fx4 = Ft4

FB· (a+b+c) – RBX·(a+b) + Fr4·a - Fx4· RBX =

– RAX·(a+b) – Fx4· RAX =

RBY·(a+b) – Ft4·a = 0 RBY =

–RAY·(a+b) + Ft4·b = 0 RAY =

= =

Вал предполагалось изготовить из стали 45, термообработка «улучшение».

[ dC dB dD Ориентируясь на нормальный ряд линейных размеров и стандартные диаметры подшипников, а так же учитывая необходимость обеспечения долговечность подшипников, окончательно принимаем: dB= dA = dПОДШ = 30 мм dD= 25 мм dC = 34 мм

7

Исходные данные для подбора подшипников на II вале: RA = RB = Fx4 = 292,88 H; dП = 30 мм; nI = 240 об/мин; Предполагается установить подшипники роликовые конические однорядные: Подшипник 7506 ТУ37.006.162-89. СКАТ = 27.0 кН; е = 0,34; X = 0.4; Y = 1,8. Размеры подшипника: dП = 30 мм; D =62 мм; В = 20.5 мм

Рисунок 2 SA = e· SB = e· Так как Fx4 + SB > SA – вал упрется в опору А и Fa A = Fa B = SB =1114,94 H. Так как Так как PA = ( PB = ( где

= =   = 1·0.8· = 1·0.8·  = 181,55 млн. об, = 181,55 млн. об,

где Долговечность более нагруженного подшипника в часах:

Так как

Напряжения в сечениях вала изменяются: А) напряжения изгиба по III циклу; Б) напряжения кручения по II циклу, так как предполагаются частые пуски и остановки редуктора. Сечение В Концентратор 1 – напрессованное кольцо подшипника по L0/k6 [т.7.8.7, с.100]

=2.30; =2.30;  =3,16; =3,16;

W = 0.1· d3 = 0.1·303 = 2700 мм3.

Рисунок 3.1

SB = Сопротивление усталости сечения B обеспечиваются. Сечение С

Рисунок 3.2

Концентратор 1 – шпоночный паз

Концентратор 2 – напрессованное кольцо по H7/k6

Коэффициент запаса прочности по касательным напряжениям в сечении С

Общий запас прочности в сечении С SC =

Сопротивление усталости сечения С обеспечиваются.

Сечение D Концентратор 1 – шпоночный паз Рисунок 3.3

Концентратор 2 – напрессованная ступица звездочки по H7/k6

= 0.2·d3 = 0.2·d3  = 0.2 · 253 – = 0.2 · 253 –  2845 мм3 2845 мм3

Так как Сопротивление усталости сечения D обеспечиваются.

Список литературы: 1. Л.В. Курмаз, А.Т. Скобейда Детали машин проектирование. М.” Высшая школа” 2004 г. 2. А.С. Сулейманов УМП Расчет зубчатых передач на прочность. УГНТУ 2001 г. 3. А.С. Сулейманов УМП Пример выполнения расчетной части проекта привода . УГНТУ 2002 г. 4. О.Г. Полканова УМП Расчет валов. УГНТУ 2000 г.

Поиск по сайту: |

,

,

– коэффициент, учитывающий влияние наклона зубьев.

– коэффициент, учитывающий влияние наклона зубьев. Принимаем

Принимаем  ;

; – коэффициент, учитывающий влияние перекрытия зубьев. Так как

– коэффициент, учитывающий влияние перекрытия зубьев. Так как

.

. – коэффициент нагрузки при расчете на изгиб.

– коэффициент нагрузки при расчете на изгиб.

;

; ;

;  .

. ;

; ;

;

- базовый предел изгибной выносливости, МПа;

- базовый предел изгибной выносливости, МПа; ;

; .

. .

. принимаем 1;

принимаем 1; принимаем 1;

принимаем 1; = 6 для стальных колес с нешлифованной переходной поверхностью

= 6 для стальных колес с нешлифованной переходной поверхностью  .

. =

=  =

=  циклов

циклов  при постоянном режиме нагружения, так как

при постоянном режиме нагружения, так как  .

. ;

; .

.

4.5

4.5  = 4.5

= 4.5  = 17,07 мм,

= 17,07 мм,

=

=  = 801.4 =802 мм.

= 801.4 =802 мм. =

=  =

=  = 97.64 мм;

= 97.64 мм; =

=  = 582.22 мм.

= 582.22 мм. =

=  = 0.81 c-1 <

= 0.81 c-1 <  = 18 c-1

= 18 c-1

= 1.2

= 1.2  1

1  = 1.56

= 1.56 коэф-т динамичности нагрузки;

коэф-т динамичности нагрузки; коэф-т, учитывающий способ натяжения цепи;

коэф-т, учитывающий способ натяжения цепи; коэф-т, учитывающий величину межосевого расстояния;

коэф-т, учитывающий величину межосевого расстояния; коэф-т, учитывающий наклон передачи;

коэф-т, учитывающий наклон передачи; коэф-т, учитывающий способ смазки цепи;

коэф-т, учитывающий способ смазки цепи; коэф-т, учитывающий влияние сменности работы передачи.

коэф-т, учитывающий влияние сменности работы передачи. [p] = 30 МПа

[p] = 30 МПа =

=  ·1,2 + 89.69 + 2,78 = 1404,91 Н

·1,2 + 89.69 + 2,78 = 1404,91 Н = 1.9 ·0. 802·9.81·6 = 89.69 H – натяжение собственного веса цепи

= 1.9 ·0. 802·9.81·6 = 89.69 H – натяжение собственного веса цепи =

=  = 1.21 м/с – средняя скорость цепи

= 1.21 м/с – средняя скорость цепи =

=  = 22,649 > [S] =7.5

= 22,649 > [S] =7.5 =

=  · 1.2 = 1342.44 H

· 1.2 = 1342.44 H = 800 МПа,

= 800 МПа,  = 130 МПа.

= 130 МПа. =

=  = 14.6 мм

= 14.6 мм =

=  = 20.9 мм

= 20.9 мм =

=  = 763H

= 763H = 763·

= 763·  = 297,46 H

= 297,46 H = 763·

= 763·  = 292,88 H

= 292,88 H = 0;

= 0; = 0

= 0 =

=  = 3257 H

= 3257 H = 0;

= 0; =

=  = 1138,95 H

= 1138,95 H – RAX·a = – 1138,95 ·34 =

– RAX·a = – 1138,95 ·34 =  H·м

H·м FB·c = –1342.44 ·81 =

FB·c = –1342.44 ·81 =  108,7 H·м

108,7 H·м =

=  FB·(b+c) + RBX·b -

FB·(b+c) + RBX·b -  ·

·

=

=

=

=  = –RAY·a = –

= –RAY·a = –  ·34 = - 12,97H·м

·34 = - 12,97H·м =

=  = 40,83 H·м

= 40,83 H·м =

=  = 86.1 H·м

= 86.1 H·м =

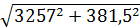

=  = 121,89 H·м

= 121,89 H·м = 880 МПа.

= 880 МПа. ]III =

]III =  =

=  = 80 МПа;

= 80 МПа;

=

=  = 22,07 мм

= 22,07 мм =

=  = 24,79 мм

= 24,79 мм =

=  = 12,44 мм

= 12,44 мм =

=  = 1201,14 H

= 1201,14 H =

=  = 3279,26 H

= 3279,26 H = 10000 часов

= 10000 часов

= 0.34·1201,14 = 408,38 H;

= 0.34·1201,14 = 408,38 H; = 0.34·3738 =1114,94 H.

= 0.34·3738 =1114,94 H. =

=  = 1,17 > e

= 1,17 > e

=

=  = 0.33

= 0.33  e

e

)

)  =(1·1201,14 ·0.4+1,8·1407,82)·1.8·1·1=5426 H

=(1·1201,14 ·0.4+1,8·1407,82)·1.8·1·1=5426 H )

)

= (1·3279,26 ·1+0·1114,94)·1.8·1·1=5902 H

= (1·3279,26 ·1+0·1114,94)·1.8·1·1=5902 H – коэффициент безопасности [т.7.5.3, с.85]

– коэффициент безопасности [т.7.5.3, с.85] – коэффициент, учитывающий влияние температуры на долговечность подшипника [т.7.5.4, с.85]

– коэффициент, учитывающий влияние температуры на долговечность подшипника [т.7.5.4, с.85] – коэффициент эквивалентной нагрузки.

– коэффициент эквивалентной нагрузки.

; q - показатель степени кривой усталости.

; q - показатель степени кривой усталости. =

=  = 12607 часов

= 12607 часов = 12607 часов >

= 12607 часов >  = 10000 часов, долговечность предложенных подшипников обеспечивается.

= 10000 часов, долговечность предложенных подшипников обеспечивается. =

=  = 10.21 МПа;

= 10.21 МПа; =

=  .

. =

=  = 19.2;

= 19.2;  =

=  =

=  =5.97.

=5.97. =

=  =

=  =5.7 > [S] = 1.8

=5.7 > [S] = 1.8 =

=

=

=  = 11,88 МПа

= 11,88 МПа =

=  = 40,83 Нм

= 40,83 Нм = 0.1·d3

= 0.1·d3  м3

м3 = 1,74;

= 1,74;  = 0,88;

= 0,88;  = 1,98

= 1,98 = 1,90;

= 1,90;  = 0,98;

= 0,98;  = 1,94

= 1,94 1.96

1.96  7366 мм3

7366 мм3 ;

; = 30,9 МПа

= 30,9 МПа =

=  = 11.46 > [S] = 1.8

= 11.46 > [S] = 1.8 25

25

= 1,93

= 1,93 ;

;  = 11,92.

= 11,92. SD =

SD =  = 11.92 > [S] = 1.8

= 11.92 > [S] = 1.8