|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Выпуск и доставка рудной массы

Отбитую руду выпускают из выработанного пространства под прикрытием потолочины (например, при камерных системах разработки) или под обрушенными налегающими породами (при системах разработки с обрушением руд и вмещающих пород). Под выпуском понимается последовательное извлечение отбитого полезного ископаемого из очистного пространства или аккумулирующей емкости под действием силы тяжести. Выпуск руды - одна из ответственных операций, от результатов выполнения которой зависят показатели извлечения руды, ее разубоживание и технико-экономические показатели системы разработки. Выпуск отбитой руды чаще осуществляют через воронки или траншеи, расположенные в днище блоков (камер). Днищем называют рудный или породный целик в основании блока (камеры) высотой, равной расстоянию от откаточного горизонта до горизонта подсечки, со всем комплексом пройденных в нем выработок, служащих для приема, выпуска, вторичного дробления и доставки руды из очистного пространства на откаточный горизонт. Воронкой называют верхнюю расширенную часть выпускной выработки, предназначенную для улавливания руды, отбитой в камере (блоке). Воронки располагают по одну или обе стороны выработок приемного горизонта одна напротив другой или в шахматном порядке (рис. 8.3).

Рис. 8.3. Фрагмент днища с воронками

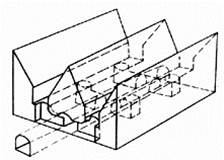

Воронки имеют прямоугольное или круглое сечение в верхнем основании. Их располагают с небольшими промежутками между ними и так, чтобы откос воронки был больше угла естественного откоса отбитой руды. Наибольшее распространение имеют воронки с круглой формой верхнего основания, имеющие вид перевернутого усеченного конуса с углом наклона образующей к горизонтальной линии, равным 55÷70°. Вместо воронок часто применяют траншеи с углом откоса бортов, равным углу откоса воронок. Руда из траншеи поступает в горизонтальную выработку приемного горизонта (рис. 8.4).

Рис. 8.4. Фрагмент траншейного днища блока

Выпуск руды из очистного пространства через торец выработки, погашаемой по мере отработки блока в отступающем порядке вертикальными или наклонными слоями-секциями, называется торцевым выпуском. Преимущества торцевого выпуска - сокращение объема подготовительных и нарезных работ, возможность применения высокопроизводительного погрузочно-доставочного оборудования, сокращение зависаний руды, часто образующихся при выпуске через дучки. Доставкойруды называют перемещение ее в пределах очистного участка от забоя до транспортных средств. Способ и средства погрузки и доставки руды выбирают в зависимости от системы разработки. При выборе оборудования для погрузки и доставки руды его производительность увязывают с производительностью участка, панели, блока, камеры. Доставку руды разделяют на самотечную (под действием собственной силы тяжести); механизированную (с помощью скреперных установок, конвейеров самоходного оборудования); взрыводоставку. Самотечная доставка является наиболее простым и дешевым способом доставки, но область применения данного способа ограничивается, как правило, крутопадающими залежами. Механизированная доставка является основным способом при разработке рудных месторождений. Достаточно широкое распространение имеет скреперная доставка, что объясняется простотой и надежностью применяемого оборудования; возможностью совмещения погрузки и перемещения руды в забое в различных направлениях. Руду скреперуют непосредственно в вагоны (через погрузочный полок) или в рудоспуск. Длина скреперования колеблется от 8 до 40 м и редко достигает 80÷100 м. Конвейерная доставка обеспечивает наиболее высокую производительность блока. По конструкции и принципу действия конвейеры бывают ленточные, скребковые, пластинчатые и вибрационные. Ленточные конвейеры целесообразно применять при малоабразивной мелкокусковатой руде (крупностью кусков не более 200 - 300 мм). Для транспортирования абразивных крупно-кусковатых руд применяют пластинчатые конвейеры. Самоходные вагоны и автосамосвалы работают в комплексе с погрузочными машинами и экскаваторами. Применяют их при расстояниях транспортирования от 50 до 1000 м и более. Они имеют электрический, дизельный или дизель-электрический привод. Широкое применение получили погрузочно-доставочные машины, которые подразделяют на ковшовые (ПД), транспортирующие горную массу в ковше, и погрузочно-транспортные (ПТ), транспортирующие горную массу в кузове. Ковшовые погрузочно-транспортные машины могут применяться для загрузки транспортных средств, подаваемых непосредственно в забой. В этом случае они исполняют роль ковшовых погрузчиков, заменяя погрузочные машины и экскаваторы. Для перепуска рудной массы на откаточный горизонт применяют люки и вибропитатели различных конструкций. Угол наклона днища люка 40÷45°. Днище люка изготавливают из прочных материалов (рельсов или листовой стали). Люки большой производительности имеют механическое управление (пневмоцилиндры) и устройство для орошения выпускаемой руды. При высокопроизводительных системах разработки люковый выпуск руды заменяется выпуском с помощью вибропитателей. Этот способ выпуска позволяет упростить конструкцию днища блоков, сократить объем нарезных работ, увеличить производительность и значительно упростить выпуск руды. Недостатком вибровыпуска являются большие затраты на монтаж оборудования. Сущность взрыводоставки заключается в использовании силы взрыва для доставки руды. Дальность отброса руды при использовании силы взрыва зависит от угла падения залежи, начальной скорости полета, поперечных размеров кусков и коэффициента трения руды о почву. Наиболее эффективна взрыводоставка при отработке наклонных рудных тел. При наклоне залежи 15÷20° длину доставки принимают 30÷40 м, при 30÷40° от 60 до 80 м.

Поиск по сайту: |