|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Окислительный аммонолиз пропилена. ⇐ ПредыдущаяСтр 4 из 4

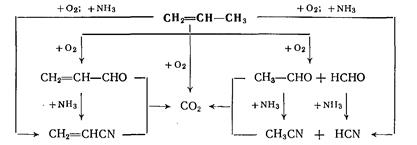

Катализаторами окислительного аммонолиза пропилена являются ванадиймолибдаты висмута, оксидный урансурьмяный катализатор и др. Имеются и более многокомпонентные катализаторы с добавками оксидов Со, Ni, Fe, As, W, Те и других металлов и редкоземельных элементов. Эти катализаторы используют в чистом виде или нанесенными на SiО2, А12О3 и кизельгур. Все эти катализаторы работают по окислительно-восстановительному механизму, и скорость реакции зависит только от парциального давления пропилена. Побочными продуктами окислительного аммонолиза пропилена являются HCN, CH3CN, небольшие количества НСНО и СН3СНО (образующихся за счет окислительной деструкции пропилена), а также СО2. Считалось, что нитрилы образуются через промежуточную стадию альдегидов, но теперь доказано, что они получаются главным образом параллельно. Наиболее вероятна такая схема превращений при окислительном аммонолизе пропилена:

Следовательно, диоксид углерода образуется при окислении всех компонентов смеси, но главным образом из пропилена. В отличие от пропилена и альдегидов, полное окисление нитрилов протекает в условиях реакции с небольшой скоростью, поэтому селективность должна мало зависеть от степени конверсии. Процесс окислительного аммонолиза пропилена вначале проводили в трубчатых реакторах со стационарным слоем катализатора, но теперь используют аппараты с псевдоожиженным слоем. Это позволило лучше регулировать температуру, сняло ограничения по взрывоопасности исходной смеси и исключило необходимость разбавления ее водяным паром. Окисление ведут воздухом, поддерживая объемное отношение С3Н6: NH3: O2 в пределах 1:(0,9 ~ 1,1):(1.8:2,4). Важно, чтобы в отходящей из реактора смеси находился непревращенный аммиак, так как в противном случае растет выход альдегидов и С02. Необходим и некоторый избыток кислорода, который вместе с пропиленом и аммиаком обеспечивает окислительно-восстановительные свойства среды, благоприятные для повышения активности и селективности катализатора. На разных установках и катализаторах процесс окислительного аммонолиза пропилена осуществляют при 370—500°С и 0,2—1,4 МПа, большей частью при 420—470 °С и 0,2 МПа. Время контакта составляет ≈6 с, обеспечивая степень конверсии пропилена до 80% (в одном из новых процессов даже 95%). При этом пропиленовая фракция может содержать 5—40 % пропана, что снижает ее стоимость. Селективность процесса по акрилонитрилу при описанных условиях составляет 80—85 %. причем побочно образующиеся синильная кислота и ацетонитрил выпускают как товарные продукты, что снижает себестоимость акрилонитрила. На разных установках выход HCN и ацетонитрила составляет соответственно 50—200 и 25—100 кг на акрилонитрила. В новейших схемах производства акрилонитрила реализована эффективная система утилизации тепла с получением пара (высокого и среднего давления), обеспечивающего работу самой установки (привод компрессора для воздуха, разделение смесей и др.). Жидкие аммиак и пропиленовую фракцию испаряют в аппаратах 1 и 2 при помощи смеси этиленгликоля (ЭГ) с водой; смесь при этом охлаждается до низких температур, а ее холод утилизируется (в том числе для конденсации синильной кислоты). Газообразные аммиак, пропиленовая фракция и воздух в ранее рассмотренных соотношениях поступают в реактор 3 с псевдоожиженным слоем катализатора. Реактор охлаждается кипящим водным конденсатом. За счет реакционного тепла генерируется пар высокого давления, который служит для привода воздушного турбокомпрессора, а выходящий из компрессора мятый пар используется на стадии разделения продуктов. Горячие газы по выходе из реактора проходят котел-утилизатор 4, где генерируется пар среднего давления. Частично охлажденные реакционные газы прежде всего очищают от аммиака в абсорбере 5 с помощью циркулирующего раствора сульфата аммония в серной кислоте. Отработанный в абсорбере раствор сульфата аммония выпаривают и кристаллизуют, получая ≈400 кг (NH4)2S04 на 1 т акрилонитрила. Далее из газа в абсорбере 6 водой поглощают акрилонитрил, синильную кислоту и ацетонитрил, а отходящий газ в зависимости от состава сбрасывают в атмосферу или дожигают в печи с получением пара. Водный раствор продуктов с низа абсорбера 6 подогревают в теплообменнике 8 оборотной водой и подают в отпарную колонну 9 с кипятильником и дефлегматором, где от воды отгоняют синильную кислоту, акрилонитрил и ацетонитрил. Воду через теплообменник 8 и холодильник 7 возвращают в абсорбер 6, а смесь продуктов направляют на разделение.

Обычно из смеси в первую очередь отгоняют наиболее летучую синильную кислоту в ректификационной колонне 10 с кипятильником и дефлегматором при небольшом вакууме (чтобы избежать попадания высокотоксичной HCN в атмосферу). Из кубовой жидкости в колонне 11 с водой в качестве третьего компонента отгоняют более летучую азеотропную смесь акрилонитрила, оставляя в кубе водный раствор ацетонитрила с примесью менее летучих соединений [цианогидрины (гидроксини- трилы)формальдегида и ацетальдегида, образовавшиеся из этих альдегидов и HCN], Из раствора затем выделяют ацетонитрил (на схеме не показано). Дистиллят разделяют в сепараторе 12 на водный и органический слои, возвращая воду в колонну 11. Водный акрилонитрил подвергают азеотропной осушке в колонне 13, снабженной кипятильником, дефлегматором и сепаратором 14, где разделяются водный и акрилонитрильный слои. Первый возвращают в колонну 11, так как он содержит растворенный акрилонитрил, а второй служит орошением колонны 13. Сухой акрилонитрил собирают в кубе колонны 13 и после окончательной ректификации в колонне 15 получают в виде дистиллята нужной чистоты. На стадии разделения продуктов во избежание полимеризации акрилонитрила к смеси добавляют ингибиторы.

«Оксоспирты» Путем гидроформилирования пропилена с последующим восстановлением промежуточно образующихся альдегидов получают н-бутанол и изобутанол

Изопропанол Изопропанол, полученный гидратацией пропилена, был первым нефтехимическим продуктом, вырабатываемым в промышленном масштабе (его производство началось приблизительно в 1920 г.). При этом, как и в случае этилена, можно использовать либо сернокислотный метод, либо метод прямой каталитической гидратации.

Ацетон Ацетон получают совместно с фенолом кумольным методом, в котором пропилен является одним из исходных соединений (технологическую схему смотреть в окислительных процессах). Кроме того, ацетон вырабатывается (все в меньшем количестве) из изопропанола путем его дегидрирования или окисления.

Фирма Shell разработала технологию жидкофазного окисления изопропанола в ацетон и перекись водорода кислородом при температуре 80—120°С и давлении 0,2—0,3 МН/м2 (2—3 атм). Этот метод используется в большей степени для получения перекиси.

Ацетон получают также прямым окислением пропилена и как побочный продукт производства глицерина из акролеина.

Окись пропилена В настоящее время основным промышленным методом получения окиси пропилена является хлоргидринный (многие высвободившиеся установки по хлоргидринному производству окиси этилена переведены на выпуск окиси пропилена). В качестве побочного продукта при этом образуется 1,2-дихлорпропан.

Активно разрабатываются каталитические процессы для селективного окисления пропилена в эпоксид. Все большую роль в качестве окислительных агентов играют органические гидроперекиси, обеспечивающие одностадийное селективное окисление пропилена и его гомологов в эпоксиды:

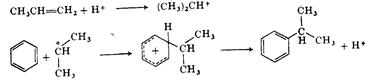

Окись пропилена находит применение в производстве пропиленгликоля (используемого для получения ненасыщенных полиэфиров и т. п.), пенополиуретана, поверхностно-активных веществ и др. Кумол Бензол алкилируется пропиленом легче, чем этиленом. Эту реакцию ведут в паровой фазе над фосфорнокислотным катализатором при температуре 250 °С и давлении 2,5 МН/м2 (25 атм) или в жидкой фазе в присутствии хлористого алюминия, активированного хлористым водородом, при температуре 70—100°С и давлении 0,1—0,5 МН/м2 (1—5 атм). В жидкофазном процессе катализатором может служить также серная кислота:

Кумол используют главным образом как полупродукт для совместного получения фенола и ацетона. Небольшая часть его в виде гидроперекиси применяется также в качестве инициатора свободнорадикальной полимеризации.

Хлористый аллил Хлорирование пропилена при температуре 450—550°С и отношении пропилена к хлору 4 : 1 приводит к образованию хлористого аллила с выходом 80—85%. Основными побочными продуктами этой реакции являются 1,2- и 1,3-дихлорпропаны.

Хлористый аллил применяется главным образом для получения эпихлоргидрина, используемого в производстве эпоксидных смол и в одном из методов синтеза глицерина.

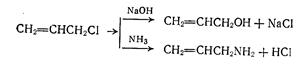

Гидролиз хлористого аллила дает аллиловый спирт, а взаимодействие с аммиаком — аллиламин

Акролеин Окислением пропилена над окисномедным катализатором при температуре 350 °С получают акролеин с выходом 85%. В качестве разбавителя используют водяной пар; степень конверсии пропилена за один проход составляет около 20%. Разработаны также катализаторы, содержащие висмут, молибден и фосфор (аналогичные катализаторам для получения акрилонитрила). Полагают, что реакция протекает через промежуточное аллильное производное, образующееся на поверхности катализатора путем отщепления атома водорода от метальной группы пропилена. Затем происходят быстрая изомеризация этого производного и присоединение атома кислорода. Протекание атаки атомом кислорода по обоим концам молекулы пропилена доказано с помощью меченых атомов.

Акролеин служит полупродуктом для синтеза глицерина.

на первой стадии акролеин обрабатывают избытком изопропанола в паровой фазе при температуре 400 °С над катализатором, содержащим магний и цинк. Выход аллилового спирта составляет 77—80%. Его гидроксилируют водной перекисью водорода в присутствии окисновольфрамового катализатора и получают глицерин с выходом 85—90% (считая по аллиловому спирту). Реакцию проводят в разных реакторах, но наибольшее применение нашли кожухотрубные аппараты со стационарным слоем катализатора, охлаждаемые расплавом солей. Акролеин можно окислить в акриловую кислоту с выходом 70%. Окисление ведут воздухом в присутствии водяного пара над кобальтовым, висмутовым или молибденовым катализатором при температуре 420—480 °С. Возможно и прямое окисление пропилена в акриловую кислоту над кобальтовым или молибденовым катализатором (концентрация пропилена в его смеси с воздухом и водяным паром составляет 10%)- Акролеин легко превращается в димер, гидролиз которого с последующим гидрированием продукта дает гексантриол-1,2,6

Взаимодействием акролеина с метилмеркаптаном можно получить метионин, применяемый в качестве добавки в корм скоту

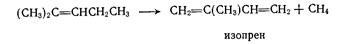

Изопрен

Изопрен получают из пропилена с использованием процесса фирм Goodyear и Scientific Design, первой стадией которого является димеризация пропилена в 2-метилпентен-1, протекающая в присутствии трипропилалюминия и никеля при температуре 150—200°С и давлении 20 МН/м2 (200 атм)

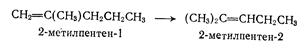

На второй стадии 2-метилпентен-1 изомеризуется в 2-метилпен- тен-2 над стационарным фосфорнокислотным катализатором при температуре 150—300°С

Термодинамически равновесная смесь (при 227°С) содержит 30,6% 2-метилпентена-1 и 69,4%) 2-метилпентена-2. Последний на третьей стадии подвергают расщеплению при температуре 650—750°С в присутствии небольших количеств бромистого водорода и водяного пара, в результате чего образуется изопрен с выходом 65% (побочно получается также некоторое количество циклопентадиена и пиперилена, которые удаляют дистилляцией)

Поиск по сайту: |