|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

ТЕХНОЛОГИЧЕСКАЯ СХЕМА РАБОТЫ МАШИНЫ С ВЫРАВНИВАНИЕМ БЛОКОВ В ЗОНЕ ОБРЕЗКИСтр 1 из 8Следующая ⇒

Билет №1 1. Паперорізальні машини Резальные машины классифицируют по формату обрабатываемой продукции и степени автоматизации выполнения основных операций. По формату машины подразделяются на: 1) малоформатные – с длиной реза до 69 см; 2) среднеформатные – от 70 до 90 см; 3) крупноформатные – от 91 до 140 см; 4) специализированные – для обработки материалов с длиной реза более 140 см.

По количеству ножей: 1) одноножевые; 2) трехножевые.

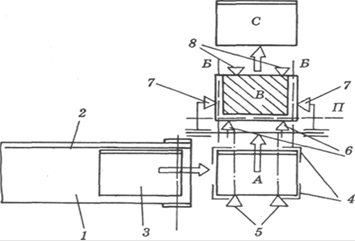

В типографиях используются разнообразные модели бумагорезальных машин, но все они работают по одной принципиальной схеме (рис. 1). Стопа бумаги 1, предварительно столкнутая по двум «верным» сторонам, укладывается вручную на стол 2 и приталкивается к упорной линейке (затлу) 3 и боковому упору 4. На стопу перед разрезкой опускается прижим 5 и плотно прижимает стопу к столу, удерживая ее от смещения во время реза. Стопа разрезается ножом 6, совершающим сложное движение. В пазу стола есть специальная планка (марзан) 7 (деревянная или пластмассовая), в которую немного врезается нож, чем гарантируется разрезка последнего листа стопы.

Рис.1. Технологическая схема бумагорезательной машины

Бумагорезальные машины имеют три главных исполнительных механизма: нож, прижим и подаватель, а также предохранительные устройства для безопасности работы. Нож является основным рабочим инструментом резальной машины – определяющим точность и качество реза. Конструктивно нож представляет собой прямоугольную пластину, прикрепленную винтами к массивному ножедержателю; рабочая часть ножа — лезвие — изготовляется из специальной износоустойчивой стали. Угол α заточки ножа равен 19—22° (рис. 2).

Рис.2 Конструкция ножа

Толщина ножа выбирается в зависимости от формата машины, на которую он устанавливается. Верхняя часть ножа имеет от одного до трех рядов отверстий для крепления. Когда нож новый, используется нижний ряд отверстий. После уменьшения высоты ножа (вследствие его переточки) для крепления используется второй или третий ряды отверстий. К ножам предъявляются следующие требования. а) технические: · идеальное состояние его поверхностей, как режущих, так и крепежных; · отсутствие деформаций тела ножа и его режущей части; · плоскостность его рабочей грани – максимальное отклонение любой точки на ее поверхности не должно превышать ± 0,1 мм; · лезвие ножа не должно иметь забоин, трещин, заусенец, зазубрин, рисок, прижогов и выкрошенных мест, а вся поверхность трещин и следов коррозии; · надлежащая острота ножа, т.е. радиус закругления лезвия должен быть в пределах 2-25 мкм; · предельное отклонение режущей кромки от прямолинейности ±0,1 мм. б) технологические: · нож должен полностью прорезать нижние листы бумаги · поверхность среза должна быть чистой и гладкой; · твердость режущей кромки ножа должна быть не менее 57 HRC.

Для оценки качества ножа используются такие показатели: геометрические параметры и форма поперечного сечения, материал, угол и форма заточки, острота ножа, режущая способность, стойкость и долговечность, конструкция ножа.

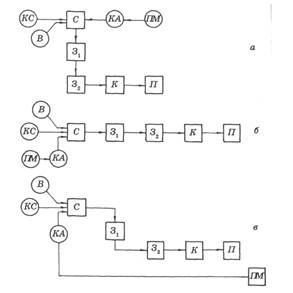

2. Технологічна схема кришкоделательной машини вертикальной побудови. Изготовление переплетов может осуществляться вручную с применением простых средств, полумеханизированным (частично на машине, частично вручную) и механизированным способами с применением крышкоделательных машин. Современные крышкоделательные машины фактически является автоматами, поскольку все операции выполняют в автоматическом режиме без участия персонала. Большинство современных крышкоделательных машин предназначены для составления цельнокрытых переплетов из двух картонных сторонок, отстава и покровного материала. Все элементы, кроме гибкого отстава, подаются в машину в подготовленном виде, т.е. картонные сторонки имеют прямоугольную форму, у покровного материала еще и срезанны углы. Отстав, как известно, бывает двух видов: гибкий, который подается в машину в виде бобин плотной бумаги, и жесткий, в виде прямоугольных заготовок из переплетного картона. В некоторых моделях жесткий отстав изготавливается непосредственно в машине при разрезании дисковыми ножами широкой заготовки на три части: две картонные сторонки и отстав между ними. Изготовления переплета - это соединение всех упомянутых элементов с точным расположением одних относительно других на покровном материале и скрепления их с помощью клея с последующим загибанием четырех краев покровного материала внутрь крышки и обжатием ее по всей поверхности в каландрировальном устройстве. Обобщенные структурные схемы крышкоделательных машин показано на рис. 5.2. Как известно, наиболее распространенный переплет тип 7 состоит из трех элементов: картонных сторонок, покровного материала и отстава. Согласно этому в составе машины имеется самонаклад картонных сторонок КС, покровного материала ПМ, устройство подачи отстава В. Поскольку возможно использование гибкого или жесткого отстава, машины имеют, как правило, два варианта соответствующих устройств, которые конструктивно отличаются. Устройство гибкого отстава обеспечивает подачу ленты с бобины и отрезание полоски необходимой длины. Устройство жесткого отстава отделяет и подает прямоугольные заготовки. Покровный материал ПМ перед подачей в устройство совмещения С покрывается сплошным слоем клея с помощью клеевого аппарата КА (эти устройства помечены кружочками). В устройстве совмещения С картонные сторонки КС и отстав точно соединяются с покровным материалом ПМ, сначала образуя полуфабрикат переплета, который последовательно проходит операции загибки верхнего и нижнего краев покровного материала в устройстве З1, затем боковых краев в устройстве З2 и обжимается в каландрировальном устройстве К. Готовые крышки выводятся на приемное устройство П каскадом или в виде стопок с точно подсчитанным количеством изделий. Некоторые машины могут иметь дополнительные устройства, расширяющие их технологические возможности, например, накопительный транспортер для подачи картонных заготовок, приемный рольганг для готовых переплетов и др. Таким образом, каждая крышкоделательная машина должна иметь следующие устройства: 1. самонаклад заготовок покровного материала; 2. самонаклад картонных сторонок; 3. подачи отстава; 4. клеевой аппарат для нанесения слоя клея на покровный материал; 5. совмещения и соединения элементов крышки; 6. загибания верхнего и нижнего краев материала; 7. загибания боковых краев материала; 8. каландрирования (обжатия) крышки; 9. приемное устройство; 10. транспортировочные между операциями.

Рис. 5.2. Структурные схемы крышкоделательных машин: а - с вертикальным ходом технологического процесса, б - с горизонтальным ходом, в - с комбинированным

Крышкоделательные машины можно классифицировать по различным параметрам, однако важнейшими являются: направление технологического процесса обработки переплетов после совмещения всех элементов, скорость работы, характер движения полуфабриката. По направлению технологического процесса изготовления переплетов различают машины с вертикальным, горизонтальным, комбинированным и карусельным ходом технологического процесса. Если после совмещения при выполнении операций загибания краев переплеты двигаются сверху вниз, машины имеют вертикальный ход техпроцесса, их в дальнейшем будем называть вертикального построения. Крышкоделательные машины по быстродействию можно разделить на: среднескоростные - 30-50 ц / мин; скоростные - 50-70 ц / мин; высокоскоростные - 70 ц / мин и более. Это деление является условным, поскольку точные границы между отдельными группами установить трудно. По характеру движения полуфабрикатов машины бывают с периодическим и непрерывным движением. Периодическое движение применяется при изготовлении на среднескоростных и скоростных крышкоделательных машинах, непрерывное - на высокоскоростных машинах. На конструкцию и строение крышкоделательных машин существенно влияет скорость работы. Скоростные характеристики влияют на конструкцию почти всех узлов: для небольших скоростей машина имеет простую конструкцию, она работает в менее напряженном режиме, не требуется большой запас полуфабрикатов, многие операции выполняются при выстое транспортировочной системы. Наоборот, высокоскоростные машины требуют наличия накопительных устройств, все операции должны выполняться на ходу во время транспортировки, труднее обеспечить точное расположение элементов переплета. Например, устройство для подачи отстава для скоростных машин имеет три бобинодержателя для удобства непрерывного перехода с одной бобины на другую. Загибание краев покровного материала на ходу требует совершенно других конструктивных решений, чем при выстое. Скоростные параметры влияют также на строение машин и характер движения крышки при изготовлении. Малоскоростные машины обычно вертикального построения, т.е. операции совмещения и соединения элементов переплета, загибание краев выполняются при периодическом движении сверху вниз при выстое. Для высокоскоростных машин практикуется горизонтальный непрерывный ход процесса без остановок. При рассмотрении структурного строения крышкоделательных машин следует учитывать, что есть особенности, которые имеются в любой машине, независимо от ее конструкции. В работе машины участвуют механизмы подачи покровного материала, картонных сторонок и отстав. Вывод этих составных элементов переплета происходит отдельно, но подаются они в устройство совмещения одновременно. Покровный материал, двигаясь с самонаклада в устройство совмещения элементов переплета, обязательно проходит через клеевой аппарат, который наносит на него слой клея. Самонаклад картонных сторонок и устройство подачи отстава располагаются рядом, поскольку они должны обеспечить одновременную подачу элементов на покровный материал. После совмещения элементов переплета совершаются операции загибки верхнего и нижнего краев материала, боковых краев, каландрирования и вывода крышки на приемное устройство. Такой последовательности придерживаются все фирмы-производители крышкоделательных машин. Важное значение имеет последовательность выполнения операций загибания краев покровного материала. Общепринято, что сначала загибаются верхние и нижние края по длинной стороне развернутой крышки, затем боковые, короткие. В этом случае при раскрывании книги места наложения краев материала в углах переплета почти не заметны, они прикрыты форзацев и, кроме того, меньше бросаются в глаза.

Билет №2 1. Триножові різальні машини. Однопозиційна різальна машина Принцип работы трехножевых машин имеет много общего с одноножевыми: используется марзанный способ резки, ножи, значительно меньшей длины, осуществляют саблевидный движение. Для фиксации изделий при обрезке применяется прижим, который имеет площадь издания. В отдельных моделях трехножевых машин имеется податель блоков, который к тому же имеет зажим для фиксации блоков при транспортировке. Существуют различные конструкции трехножевых режущих машин: обрезки блоков привертками и поблочно: операционные, т.е. автономные машины и агрегатированные, работающих в составе поточных линий, с ручной и автоматической загрузкой блоков, простые, тихоходные и сложные, скоростные и др. ТРМ можно классифицировать по следующим признакам. По степени расчленения процесса обрезки ТРМ бывают однопозиционные и двухпозиционные. В однопозиционных машинах (рис. 2.1) обрезка блока с трех сторон происходит на одной позиции за счет последовательного действия переднего и боковых ножей. Привертка (кипа, пачка блоков) 1, выровненная по голове и корешку, зажимается прижимом 7 и транспортируется подателем 2 в зафиксированном виде в зону обрезки, где на нее опускается главный прижим 3. Последовательно срабатывают передний 5 и боковые 4 ножи, которые обрезают блоки с трех сторон. После поднятия главного прижима привертка выводится на приемный транспортер 6. Рис. 2.1. Технологическая схема однопозиционной трехножевой машины. По такому принципу работает только часть трехножевых машин. Скоростным машинам свойственны определенные отличия, которые касаются в основном средств подачи и выравнивания блоков перед обрезкой, однако описаный принцип работы и у них остается аналогичным.

2. Технологічна схема кришкоделательной машини горизонтальной побудови. Обобщенные структурные схемы крышкоделательных машин показано на рис. 5.2. Как известно, наиболее распространенный переплет тип 7 состоит из трех элементов: картонных сторонок, покровного материала и отстава. Согласно этому в составе машины имеется самонаклад картонных сторонок КС, покровного материала ПМ, устройство подачи отстава В. Поскольку возможно использование гибкого или жесткого отстава, машины имеют, как правило, два варианта соответствующих устройств, которые конструктивно отличаются. Устройство гибкого отстава обеспечивает подачу ленты с бобины и отрезание полоски необходимой длины. Устройство жесткого отстава отделяет и подает прямоугольные заготовки. Покровный материал ПМ перед подачей в устройство совмещения С покрывается сплошным слоем клея с помощью клеевого аппарата КА (эти устройства помечены кружочками). В устройстве совмещения С картонные сторонки КС и отстав точно соединяются с покровным материалом ПМ, сначала образуя полуфабрикат переплета, который последовательно проходит операции загибки верхнего и нижнего краев покровного материала в устройстве З1, затем боковых краев в устройстве З2 и обжимается в каландрировальном устройстве К. Готовые крышки выводятся на приемное устройство П каскадом или в виде стопок с точно подсчитанным количеством изделий. Некоторые машины могут иметь дополнительные устройства, расширяющие их технологические возможности, например, накопительный транспортер для подачи картонных заготовок, приемный рольганг для готовых переплетов и др. Таким образом, каждая крышкоделательная машина должна иметь следующие устройства: 11. самонаклад заготовок покровного материала; 12. самонаклад картонных сторонок; 13. подачи отстава; 14. клеевой аппарат для нанесения слоя клея на покровный материал; 15. совмещения и соединения элементов крышки; 16. загибания верхнего и нижнего краев материала; 17. загибания боковых краев материала; 18. каландрирования (обжатия) крышки; 19. приемное устройство; 20. транспортировочные между операциями.

Рис. 5.2. Структурные схемы крышкоделательных машин: а - с вертикальным ходом технологического процесса, б - с горизонтальным ходом, в - с комбинированным

Крышкоделательные машины можно классифицировать по различным параметрам, однако важнейшими являются: направление технологического процесса обработки переплетов после совмещения всех элементов, скорость работы, характер движения полуфабриката. По направлению технологического процесса изготовления переплетов различают машины с вертикальным, горизонтальным, комбинированным и карусельным ходом технологического процесса. Если после совмещения при выполнении операций загибания краев переплеты двигаются сверху вниз, машины имеют вертикальный ход техпроцесса (рис. 5.2, а), их в дальнейшем будем называть вертикального построения; если они движутся в горизонтальной плоскости - машинами горизонтального построения (рис. 5.2, б). Когда часть операций выполняется при вертикальном перемещении, часть при горизонтальном - это машины комбинированного построения (рис. 5.2, в). Иногда в крышкоделательных машинах в качестве транспортировочного устройства используется карусель, но это скорее исключение. Крышкоделательные машины по быстродействию можно разделить на: среднескоростные - 30-50 ц / мин; скоростные - 50-70 ц / мин; высокоскоростные - 70 ц / мин и более. Это деление является условным, поскольку точные границы между отдельными группами установить трудно. По характеру движения полуфабрикатов машины бывают с периодическим и непрерывным движением. Периодическое движение применяется при изготовлении на среднескоростных и скоростных крышкоделательных машинах, непрерывное - на высокоскоростных машинах. На конструкцию и строение крышкоделательных машин существенно влияет скорость работы. Скоростные характеристики влияют на конструкцию почти всех узлов: для небольших скоростей машина имеет простую конструкцию, она работает в менее напряженном режиме, не требуется большой запас полуфабрикатов, многие операции выполняются при выстое транспортировочной системы. Наоборот, высокоскоростные машины требуют наличия накопительных устройств, все операции должны выполняться на ходу во время транспортировки, труднее обеспечить точное расположение элементов переплета. Например, устройство для подачи отстава для скоростных машин имеет три бобинодержателя для удобства непрерывного перехода с одной бобины на другую. Загибание краев покровного материала на ходу требует совершенно других конструктивных решений, чем при выстое. Скоростные параметры влияют также на строение машин и характер движения крышки при изготовлении. Малоскоростные машины обычно вертикального построения, т.е. операции совмещения и соединения элементов переплета, загибание краев выполняются при периодическом движении сверху вниз при выстое. Для высокоскоростных машин практикуется горизонтальный непрерывный ход процесса без остановок. При рассмотрении структурного строения крышкоделательных машин следует учитывать, что есть особенности, которые имеются в любой машине, независимо от ее конструкции. В работе машины участвуют механизмы подачи покровного материала, картонных сторонок и отстав. Вывод этих составных элементов переплета происходит отдельно, но подаются они в устройство совмещения одновременно. Покровный материал, двигаясь с самонаклада в устройство совмещения элементов переплета, обязательно проходит через клеевой аппарат, который наносит на него слой клея. Самонаклад картонных сторонок и устройство подачи отстава располагаются рядом, поскольку они должны обеспечить одновременную подачу элементов на покровный материал. После совмещения элементов переплета совершаются операции загибки верхнего и нижнего краев материала, боковых краев, каландрирования и вывода крышки на приемное устройство. Такой последовательности придерживаются все фирмы-производители крышкоделательных машин. Важное значение имеет последовательность выполнения операций загибания краев покровного материала. Общепринято, что сначала загибаются верхние и нижние края по длинной стороне развернутой крышки, затем боковые, короткие. В этом случае при раскрывании книги места наложения краев материала в углах переплета почти не заметны, они прикрыты форзацев и, кроме того, меньше бросаются в глаза.

Билет 5 1. Триножові різальні машини. Технологічна схема роботи машини з вирівнюванням блоків у зоні обрізки.

Принцип работы трехножевых машин имеет много общего с одноножевыми: используется марзанный способ резки, ножи, значительно меньшей длины, осуществляют саблевидный движение. Для фиксации изделий при обрезке применяется прижим, который имеет площадь издания. В отдельных моделях трехножевых машин имеется податель блоков, который к тому же имеет зажим для фиксации блоков при транспортировке. Существуют различные конструкции трехножевых режущих машин: обрезки блоков привертками и поблочно: операционные, т.е. автономные машины и агрегатированные, работающих в составе поточных линий, с ручной и автоматической загрузкой блоков, простые, тихоходные и сложные, скоростные и др. ТРМ можно классифицировать по следующим признакам. По степени расчленения процесса обрезки ТРМ бывают однопозиционные и двухпозиционные. В однопозиционных машинах (рис. 2.1) обрезка блока с трех сторон происходит на одной позиции за счет последовательного действия переднего и боковых ножей. Привертка (кипа, пачка блоков) 1, выровненная по голове и корешку, зажимается прижимом 7 и транспортируется подателем 2 в зафиксированном виде в зону обрезки, где на нее опускается главный прижим 3. Последовательно срабатывают передний 5 и боковые 4 ножи, которые обрезают блоки с трех сторон. После поднятия главного прижима привертка выводится на приемный транспортер 6.

Рис. 2.1. Технологическая схема однопозиционной трехножевой машины

По такому принципу работает только часть трехножевых машин. Скоростным машинам свойственны определенные отличия, которые касаются в основном средств подачи и выравнивания блоков перед обрезкой, однако описаный принцип работы и у них остается аналогичным. В двухпозиционных машинах (рис. 2.2) обрезка блоков выполняется в двух позициях. С предварительной технологической операции блоки накапливаются в магазине 1, откуда нижний блок 2 выводится кареткой 9, осуществляющей реверсивное движение, вместе с закрепленными на ней тремя толкателя: задним 10, средним 3 и передним 11. Задний толкатель 10 подает блок 2 в промежуточную позицию І, с которой средний толкатель 3 во время второго цикла переводит его до упора 4 в позицию II обрезки верхнего и нижнего полей блока ножами 5. При следующем цикле упор 4 опускается и передним толкателем 11 блок транспортируется до упора 12 в поз. III, где происходит обрезка его по переднему полю ножом 6 и контрножом 7. После обрезки упор 12 опускается и блок транспортером 8 выводится на приемное устройство. Каретка 9 толкателя во время рабочего хода находится в верхнем положении, а во время холостого - опускается вниз, и толкатели проходят ниже блоков. В поз. II и III блок зажимается прижимами 13 и 14.

Рис. 2.2. Технологическая схема двухпозиционной трехножевой машины

Способ обрезки блоков на одной или двух позициях предусматривает и другие особенности ТРМ. Так, в однопозиционных машинах применяется марзанный способ обрезки. При этом обрезку блоков обычно осуществляют привертками. В двухпозиционных машинах преимущественно применяют безмарзанный способ обрезки. Блоки обрезаются, как правило, поблочно. Обрезание привертками позволяет достичь высокой производительности (одновременно обрезаются несколько блоков). Однако такой способ имеет существенные недостатки: необходимо формировать из отдельных блоков привертки, предусматривающий последующее разделение на отдельные блоки; быстрое затупление ножей и, как следствие, остановка оборудования при их замене. Кроме того, увеличение высоты привертки приводит к уменьшению точности обрезки. Расчленения технологического процесса обрезки в двухпозиционный машине на отдельные операции и их параллельное выполнение позволяет увеличить скорость работы. Поэтому в прошлом именно такие машины применялись в поточных линиях бесшивного клеевого скрепления. Однако двухпозиционные машины имеют и существенные недостатки. Поскольку обрезка происходит в двух позициях, возникает необходимость дважды проводить их выравнивание. Для операций выравнивания и фиксации блока нужны два упоры и два прижима; каретка совершает сложное движение в двух плоскостях. Точность обрезки блоков при применении этого способа меньше, чем при обрезке на одной позиции. Приведенные недостатки способствовали тому, что в последнее время ведущие фирмы-производители выпускают однопозиционные ТРМ, двухпозиционные - их за рубежом называют триммером, применяются ограниченно. Поэтому конструкции двухпозиционных машин в дальнейшем рассматривать не будем. По степени механизации процесса работы ТРМ бывают полностью автоматизированными (автоматы), частично автоматизированными (полуавтоматы) и с ручным управлением. Автоматы могут проводить обрезку, как привертками, так и поблочно. В первом случае их обязательно оборудуют самонакладом блоков. Эти машины, как правило, предназначены для работы в составе автоматизированных поточных линий. Обслуживание их не требует обязательного наличия рабочего (оператора). Полуавтоматические машины предусматривают наличие рабочего, который вручную подает блоки в машину. Остальные операции, включая вывод обрезанных блоков, выполняется автоматически. Это наиболее распространенная группа машин, когда блоки загружают в каретку подателя вне зоны обрезки. После выравнивания сформированной из блоков привертки по двум упорами она зажимается прижимом, смонтированным на подателе и подается им в зону обрезки, которая отделена от зоны загрузки щитком. Вывод привертки после обрезки осуществляется специальным механизмом. Эти машины могут работать с ручным включением механизма подателя блоков рукояткой или в автоматическом (непрерывно) режиме. В первом варианте скорость работы машины зависит от квалификации работника, во втором она составляет 20-40 ц/мин. Машины с ручным обслуживанием. Существует небольшое количество моделей операционных машин, в которых механизированы только операции обрезки. Загрузка блоков и выгрузка готовой продукции производятся вручную. В этих машинах предусмотрены надежные блокировочные устройства, благодаря которым основные исполнительные механизмы машины при загрузке/выгрузке блоков не работают. Машину можно запустить в ход только после установки в необходимое положение защитных устройств, которые полностью перекрывают доступ в зону обрезки. Фактическая производительность таких машин небольшая (10 - 12 приверток в минуту), но точность обрезки блоков сравнительно высока. Используют их весьма ограниченно и только на малых предприятиях. По скоростным параметрам трехножевые машины можно разделить на тихоходные (20-30 ц/мин), среднескоростные (40-60 ц/мин) и высокоскоростные (80-120 ц/мин). Разумеется, к тихоходным принадлежат машины с ручной загрузкой блоков, а к высокоскоростным - автоматические машины, предназначенные для работы в поточных линиях. Скорость трехножевых машин зависит от многих факторов, среди которых основным является вид продукции, которую они обрабатывают. В поточных блокообрабатывающих линиях для изготовления книг, сшитых нитками, в переплете используются ТРМ со скоростью работы до 65 ц/мин. Для высокоскоростных линий по изготовлению изданий безшивным клеевым способом, наоборот, применяют машины, работающие со скоростью до 120 ц/мин. Качество продукции и требования к ТРМ. Качество обрезки блоков характеризуется комплексными показателями: соблюдением допусков на отклонение размеров; правильной геометрической формой блоков после обрезки; шероховатостью плоскостей обреза; отсутствием повреждений корешка блока. К ТРМ предъявляют особые требования по достижению высокой точности обрезки. Согласно технологическим инструкциям блоки должны иметь перпендикулярные плоскости обреза, формат их должен соответствовать упомянутому ГОСТу. Допуск на обрезку для книг по ширине и высоте ± 1 мм, для журналов ± 2 мм, допуск на косину (т.е. на разность длин двух сторон, перпендикулярных плоскости обреза) 1% от размера блока. Требования к качеству обрезки блоков и изданий в обложке: · прямоугольная форма блоков; · равенство и гладкость обрезанных плоскостей (отсутствие видимых следов на плоскостях обреза вследствие дефектов ножей); · качественная обрезка всех верхних и боковых фальцев тетрадей и краев листов; · отсутствие слипания краев листов в плоскости резания, складок и морщин на форзацах и обложках; · отсутствие общей и местных деформаций корешка; · отсутствие местных надрывов, вырывов обложки; · отсутствие повреждений клеевой пленки на корешке. Для обеспечения этих требований необходимо, чтобы книжные блоки, книги в обложке, журналы и брошюры отвечали требованиям по качеству и точности после выполнения предыдущих операций. Обрезают блоки, как правило, в привертках высотой до 70-80 мм, иногда 100 мм. Поскольку блоки в корешковой части имеют утолщение, то при заключении нескольких штук образуется стопка с наклонной верхней поверхностью. Для выравнивания давления прижимов на привертку необходимо сделать подгонку, для чего на подошву прижимов дополнительно приклеивают картон различной толщины. Плоскость подошвы прижимов, размещенная над корешками блоков, должна быть наклонена так, чтобы избежать смещения привертки (особенно на это следует обратить внимание при обрезке брошюр и книг малого объема). На качество и точность обрезки также влияют: физико-механические свойства бумаги, из которой изготовлен блок, высота привертки, геометрия ножа и острота лезвия, состояние марзанов и усилия зажима привертки главным прижимом. С увеличением высоты привертки точность обрезки уменьшается. Для повышения ее точности следует уменьшить число блоков в привертке, а в случае особо жестких допусков - перейти к поблочной обрезке. Увеличение усилия зажима (в допустимых пределах) положительно влияет на точность обрезки. Блоки сравнительно большой толщины, изготовленные из тонкой бумаги, точно обрезать тяжелее, чем такие же блоки, изготовленные из толстой бумаги с высокой поверхностной плотностью. Требования к остроте лезвия ножа, угла его заострения и состояния марзанов аналогичны требованиям, предъявляемым к тем же параметрам одноножовых режущих машин. В настоящее время на полиграфических предприятиях Украины применяются трехножевые машины разных производителей. Отличаются эти машины степенью механизации: с ручной подачей блоков, полуавтоматы и автоматы. Несмотря на огромное разнообразие видов и конструкций, все трехножевые машины строятся в основном по двум схемам: 1. с выравниванием блоков перед зоной обрезки, 2. с выравниванием блоков в зоне обрезки.

ТЕХНОЛОГИЧЕСКАЯ СХЕМА РАБОТЫ МАШИНЫ С ВЫРАВНИВАНИЕМ БЛОКОВ В ЗОНЕ ОБРЕЗКИ Блоки 3 (рис. 2.4) корешком к боковой направляющей 2 подаются ленточным транспортером 1 в магазин (поз. А), который окружен угольниками 4. Откуда, толкателями 5 транспортного устройства, блоки выводятся в виде привертки и подаются в зону обрезки (поз.В). В этой позиции с помощью передних упоров 8, боковых толкателей 7 и упоров 6 привертка выравнивается со всех сторон. На нее опускается главный прижим (заштрихованная площадь), после чего передний (П) и боковые (Б) ножи выполняют последовательную обрезку с трех сторон. После обрезки и поднятия главного прижима, блоки выводятся на приемное устройство (поз.С).

Рис. 2.4. Технологическая схема трехножевой машины с выравниванием блоков в зоне обрезки

Сравнивая обе схемы работы ТРМ, следует отметить преимущества схемы построения с выравниванием блоков в позиции обрезки: блоки транспортируются в зону обрезки корешком вперед, что предотвращает смятие верхних листов блока от встречного движения воздуха; вместо металлоемкого сложного кулачково-рычажного механизма привода подателя для транспортировки блоков применяется простой механизм (например, цепной транспортер с упорами или каретка); отсутствие механизма предварительного прижима блоков; большая точность обрезки, поскольку выравнивание и обрезку блоков проводится в одной позиции.

Устройство трехножевых машин. В трехножевых резальных машинах предусмотрены следующие механизмы: механизм введения блоков в машину (самонаклад); механизм выравнивания блоков; механизм подачи блоков в позицию обрезки.

2. Кінематична схема блокообробной лінії. Блокообробна лінія «Соmрасt ВF 526» має лінійну будову і розташовується після триножової різальної машини. Вона виконує наступні технологічні операції з обробки корінця блока: кругління, відгинання фальців, приклеювання марлі, папірця з капталами та прикочування їх до поверхні корінця блока. Крім цих основних операцій, агрегат виконує також допоміжні функції: 1. переводить блок з горизонтального положення у вертикальне, корінцем уверх; 2. перевіряє правильність розташування і товщину блока перед подачею у технологічні секції; 3. забезпечує додаткове сушіння клейового шару на корінці для доведення його якісних характеристик до оптимальних величин перед деформацією корінця при круглінні та відгинанні фальців; 4. виконує переустановлення корінців блока на належну величину перед подачею його у клейову секцію для приклеювання зміцнювальних елементів. Блокообробна лінія складається з трьох машин: закруглювально-каширувальної АR, обклеювально-каптальної НL і книговставної ЕРМ (рис. 9.6). Розглянемо принцип дії двох перших машин, які забезпечують підготовку книжкового блока до вставлення в палітурку. Для виконання операцій блокообробна лінія має наступні механізми і пристрої: · подавальний транспортер блоків 1; · обертову зірку 2 періодичного повороту для перевертання блоків з горизонтального положення у вертикальне; · пристрій контролю положення і розмірів блока; · закруглювальну секцію V; · секцію відгинання фальців VI; · вирівнювальну секцію VII; · клейові апарати VIII і X; · марлеву секцію IX; · каптало-паперову секцію XI; · секцію прикочування зміцнювальних елементів до корінця XII; · пристрої транспортування блоків відносно технологічних секцій (ланцюговий транспортер 4, каретка реверсивно-поступального руху 5, траковий транспортер 6).

Технологічний процес обробки блоків на лінії полягає в наступному. Блоки корінцем назад надходять стрічковим транспортером 1 до переднього упора синхронізатора, який забезпечує введення їх у машину згідно з ритмом роботи виконавчих механізмів. Коли упор опускається вниз, блок попадає на планки зірки перевертача 2. Зірка, періодично повертаючись, переводить блок у вертикальне положення, де він підхоплюється упором З ланцюгового транспортера 4. Ведення блока (поз. I, II, III) відбувається нижче від центра ваги, щоб забезпечити його надійне переміщення у ввідному каналі агрегату. Для цього нижня опора блока має регулювання за висотою при зміні формату. Рухаючись у ввідному каналі, фотоелементи контролюють положення корінця блока (він повинен бути зверху), його товщину та формат. При наявності відхилень від еталона лінія зупиняється. Під час переміщення блоків ланцюговим транспортером 4 при потребі їх можна піддавати додатковому сушінню обдуванням гарячим повітрям. В окремих випадках (на замовлення) перед ввідним стрічковим транспортером 1 може бути встановлена секція додаткового сушіння інфрачервоним випромінюванням. Обидві системи слугують для сушіння або нагрівання корінця блока, щоб одержати еластичну поверхню клейового шару на корінці, що є передумовою якісного кругління блока. У тому місці, де закінчується ланцюговий транспортер (поз. IV), блок спереду зупиняється упором, тобто відбувається фіксація його перед подальшим переміщенням. У цьому положенні до нього підходить каретка 5, яка має реверсивно-поступальний рух. Її підпружинені планки затискають блок і далі транспортують його з зупинками в робочих позиціях V, VI, VII. При ході вперед каретка затискає блоки планками, при холостому ході назад — планки розведені. Одночасно в каретці знаходяться три блоки. Перша позиція, куди подаються блоки таким способом, — секція кругління (поз. V). Операція кругління виконується за два прийоми: спочатку відбувається попереднє кругління блока за допомогою фасонних інструментів, а завершується воно обробкою блока у прокатних валиках. У секцію кругління вбудовано також пристрій контролю товщини блока. Реверсивна каретка 5 переносить блок з секції кругління у секцію відгинання фальців (поз. VI). Блок у корінцевій частині затискається двома затискачами, які синхронно з обох боків сходяться до блока. Потім на корінець опускається фігурна колодка, яка, роблячи хитні рухи, відгинає фальці крайніх зошитів убік. В результаті блоку надається симетрична грибоподібна форма. З секції відгинання фальців блок кареткою передається у наступну позицію VII — вирівнювальну секцію. її призначення — встановити корінець блока на належну висоту, щоб забезпечити наступне якісне нанесення на його поверхню шару клею. Одночасно блок зміщується також у напрямку руху, причому його край займає визначене місце. Завдяки цьому відпадає потреба в налагоджуванні клейових і обклеювально-каптальних пристроїв. З вирівнювальної секції блоки транспортуються траковим транспортером 6 у перший клейовий апарат (поз. VIII) обклеювально-каптальної машини НL. Клейовий апарат складається з ємності, куди заливається клей, живильного ролика, що виводить клей з ванни та передає його клеєнаносному валику. Останній, маючи пружну оболонку, наносить клей на всю поверхню заокругленого корінця. Подальше транспортування блоків відбувається траковим транспортером 6, який пересуває їх із зупинками у робочих позиціях для виконання відповідних операцій. У поз. IX — марлева секція. Марля М розмотується з бобіни. Потрібна ширина смужки визначається системою керування «Copilot», відрізається ножичним розрізом і спеціальним затискачем переноситься на промазаний клеєм корінець блока. Другий клейовий апарат (поз. X) конструктивно аналогічний першому. Він наносить клей зверху корінця з приклеєною марлею. У поз. XI — каптало-паперова секція. Папірець розмотується з бобіни, а каптали подаються зі спеціальних котушок і приклеюються до стрічки папірця за допомогою клею, що подається клейовими соплами безпосередньо на місце приклеювання. На відрізану смугу опускається планка з присосами, яка надійно підхоплює її і переносить на проклеєний корінець блока. Подача стиснутого повітря на планку дозволяє приклеїти смугу особливо точно і надійно. Секція працює лише за наявності блока. Замінити матеріал після закінчення рулонів просто. Приклеєні марля (М) і каптало-паперова смужка (КПС) щільно прикочуються до корінця в прикочу вальній секції (поз. XII) за допомогою пінопластової подушки для блоків з прямим або легко заокругленим корінцем і стрічкою з тефлоновим покриттям і притискачем з еластичним пінопластовим покриттям для сильно заокругленого корінця. Блокообробні лінії «Коlbus» можуть будуватись за різними варіантами, з трьома, п'ятьма і сімома секціями: · лінія з трьох секцій може складатися з клейового апарата, капталопаперової і прикочувальної секцій; · лінія з п'яти секцій складається з 1-го клейового апарата, марлевої секції, ІІ-го клейового апарата, капталопаперової і прикочувальної секцій; · лінія з семи секцій складається додатково з III-го клейового апарата і ще однієї каптало-паперової секції або секції вставляння гільзи. Продуктивність лінії «Сотрасt ВF 526» — до 60 бл/хв.

Билет 6 1. Триножові різальні машини. Механізми введення блоків в машину. Механизмы ввода блоков предназначены для синхронной подачи блоков с предыдущей операции в зону обрезки. Ввод блоков в машину может осуществляться привертками (пачками из нескольких блоков, не превышающих суммарной высоты 80 - 100 мм) или поблочно. Для скоростных машин - автоматически, для тихоходных - вручную. Автоматический ввод обычно применяют при работе трехножевых машин в составе поточной линии. Для введения привертками машины, как правило, оборудованы самонакладом блоков, который выполняет две операции: заполнение магазина блоками и вывода из магазина приверток. Заполнение магазина. Блоки могут подаваться в магазин самонаклада ленточным транспортером каскадом или поштучно. Следует отметить, что заполнение магазина осуществляется только поштучно. Для стабилизации процесса укладки блоков в магазине, избегания перекоса или неравномерного заполнения применяют устройства различной конструкции. Это могут быть валики 2 и 3 (рис. 2.5а), причем нижний 2 является приводным, а положение верхнего 3 (прижимного) регулируется по вертикали в зависимости от толщины блока. Некоторые фирмы в качестве прижимного валика применяют обрезиненное колесо 2 большого диаметра (рис.2.5б), другие в конце ленточного транспортера 1 устанавливают рольганг 2 (рис. 2.5в).

Рис. 2.5. Механизмы заполнения магазина Вывод приверток. Блоки из магазина могут выводиться в виде приверток заданной высоты или заданного количества единиц продукции. Формирование приверток заданной высоты регулируется расположением выталкивателя 5 над поверхностью дна 6 магазина 4 (рис. 2.6, а).

Рис. 2.6. Способы формирования и вывода приверток из магазина: а - по высоте, б - по количеству блоков

Формирование приверток из определенного количества блоков (рис. 2.6, б) применяют при обработке тонких блоков, журналов толщиной 2-5 мм. Для этого используется счетное устройство с применением фотодатчика. Когда число блоков в магазине достигает заданного количества, срабатывает затвор из двух планок 1, которые перекрывают доступ к уже сформированной привертке. Далее формируется новая привертка. После вывода нижней привертки из магазина самонаклада затвор открывается, и верхняя кипа опускается на дно 2 магазина. Независимо от способа формирования приверток, вывод их из магазина 1 (рис. 2.7, а) в абсолютном большинстве случаев реализуется посредством каретки 3 с двумя упорами, которая осуществляет сложный реверсивное движение в вертикальной плоскости. Во время рабочего хода задний упор 2 каретки выталкивает привертку из магазина 1 (поз.А) в промежуточное положение (поз.В). При обратном (холостом) ходе, каретка 3 опускается вниз и возвращается в исходное положение (поз.А). В течение следующего цикла упор 2 выводит из магазина новую привертку, а передний упор 4 подает ранее выведенную привертку с поз. В далее в поз. С. В таких устройствах упоры каретки регулируются по высоте.

Рис. 2.7. Способы вывода приверток из магазина: а - кареткой, б - цепной передачей с упорами

В некоторых моделях машин вместо каретки применяется сдвоенная цепная передача 1 с упорами 2 (рис. 2.7, б). Высота привертки устанавливается поднятием или опусканием дна магазина 3 с помощью винта 4, при этом также регулируется высота расположения передней стенки 5 винтом 6. Реверсивное движение отсутствует, выводные упоры имеют постоянную высоту. Приведем несколько примеров конструктивного исполнения механизмов автоматического ввода блоков. На рис. 2.8, а приведена схема устройства ввода блоков в машину в виде приверток заданной высоты. Блоки подаются ленточным транспортером 1 между боковыми направляющими 2. Лишние блоки с помощью регулируемого упора 3 задерживаются. Пропущенные блоки попадают между приводным нижним валиком 15 и загрузочным колесом 8. Загрузочное колесо крепится на держателе 7, положения которого по толщине блоков регулируется винтом 6. Кроме того, оно имеет регулировку по длине блоков передвижением относительно кронштейна 4 с последующей фиксацией винтом 5. Высота привертки регулируется за счет подъема или опускания дна магазина 13. В проеме боковой стенки 9 магазина установлены три датчики в виде легких подпружиненным скоб, которые управляют формированием приверток и ее выведением из магазина. Верхний датчик 10 служит для предотвращения переполнения магазина и останавливает транспортер подачи блоков. Средний датчик 11 фиксирует наличие заданного количества блоков для формирования приверток и включает механизм вывода ее из магазина. Нижний датчик 12 блокирует включение механизма вывода при недостаточном количестве блоков. Ручной ввод осуществляется, как правило, привертками только в машинах первого типа, т.е. с выравниванием блоков перед зоной обрезки (рис. 2.8, б). Рабочий сталкивает блоки на столе машины по корешку и голове: головой к упору 2, а корешком - к стенке 3. Выровненные блоки 1 зажимаются держателем 4, и подаватель 5 подает их на рабочий стол 6 машины для обрезки. В зоне обрезки блоки фиксируются главным прижимом 7. Трехножевые машины-автоматы в поточных линиях преимущественно работают в режиме поблочной подачи. При введении поблочно необходимость в магазине отпадает.

Рис. 2.8. Способы введения блоков в машину: а - привертками автоматически, б - привертками вручную, в - поблочно автоматически На рис. 2.8, в приведен один из вариантов такой подачи. Блок 2 подается ленточным транспортером 1 на приводной валик 4, который прижимает его к упору 3, где он останавливается. Когда упор отходит в сторону, опускается прижимной валик 6 и блок выталкивается на стол 8 канала подачи блоков к боковому упору 9. В столе 8 предусмотрено проем, в котором движется каретка с толкателем 10, который подхватывает блок и подает его на рабочий стол машины для обрезки. Процесс подачи блока контролируется: фотодатчик 7 фиксирует наличие его на транспортере, фотодатчик 5 в канале подачи. При несрабатывании датчиков режущий автомат автоматически остановится. Скорость машины автоматически устанавливается в зависимости от скорости поточной линии. При отсутствии продукции машина автоматически переходит в режим ожидания.

2. Технологічна схема лісторезальной машини. Аркушерізальна машина складається з рулонної зарядки, мірного циліндра, механізму поперечного розрізування паперового полотна та приймального пристрою. Принципова технологічна схема такої машини зображена на рис. 10.1. Полотно 2 (рис. 10.1, а) з рулону 1 через напрямні валики 3 попадає на мірний циліндр 4, який разом з притискними роликами 5, що закріплені на важелі 6, виконує функцію розмотувального пристрою. Величина притиску роликів регулюється поворотом ексцентрика 7. Мірний циліндр 4 подає стрічку в різальний пристрій, що складається з барабана 8 з закріпленим на ньому обертовим ножем 9 і нерухомого ножа 10, встановленого на траверсі 13. Конструктивно обидва ножі однакові з переднім кутом 34°. Нерухомий ніж 10, що закріплений горизонтально, регулюється гвинтами 12 відносно рухомого 9, після чого стопориться болтами 11. Аналогічне кріплення має і рухомий ніж. При налагоджуванні різальної секції спочатку виставляється рухомий ніж 9 на барабані 8, а потім встановлюється регулювальними гвинтами нерухомий ніж 10 так, щоб взаємодія крайок обох ножів була однаковою на всій довжині і забезпечувала якісне різання.

Рис. 10.1. Принципова технологічна схема аркушерізальної машини

Для одержання перпендикулярності лінії розрізу до бічної грані полотна траверсу 13 необхідно повернути навколо вертикального вала або проти ходу паперу, залежно від формату відрізаного аркуша. Це досягається за допомогою спеціального механізму установки траверси, що складається з черв'ячної і гвинтової передач (на схемі не показані). Механізм різання — важливий вузол машини, що працює в динамічному режимі, тому правильне його обслуговування є умовою надійної роботи машини в цілому. Довжина аркушів, які відрізаються обертовим ножем при сталій швидкості подачі паперової стрічки, визначається кількістю обертів барабана 8 з ножем 9: при зменшенні кількості довжина аркушів буде збільшуватись. Тому ножовий барабан 8 отримує привод через змінну шестерню 27 (рис. 10.1, б), кількість зубців якої визначається форматом паперу. З шестернею 27 входить у зчеплення зубчасте колесо 28, яке кріпиться на важелі 30 і має зчеплення з зубчастим колесом 29 привода. Після встановлення нової змінної шестерні 27 і введення її в зачеплення з колесом 28 положення важеля 30, що має дуговий паз, фіксується болтом 31. Відрізані аркуші рухаються похило до вивідних валиків 17 і 19, торкаючись фанерного стола 14, який знімає з них статичну електрику. Вивідні валики забезпечують натяг паперового полотна під час різання і виведення відрізаних аркушів на приймальний стіл. Валики за допомогою підшипникових вузлів закріплені в бокових стінках 16. У конструкції передбачено регулювання зусилля притиску між валиками пружинами стиску 21, жорсткість яких регулюється гвинтами 20. Колова швидкість вивідних валиків на 30% більша від швидкості полотна матеріалу. При потребі відстань між вивідними валиками встановлюється за шириною аркушів за допомогою гвинта 15, що має праву і ліву різьби. Приймальний пристрій служить для приймання відрізаних аркушів і являє собою стіл 25, на який збираються аркуші у вигляді стапеля 24. Стіл пристрою поступово опускається за допомогою пари ходових гвинтів 23, встановлених з двох боків стапеля. Для досягнення доброї якості укладання аркушів необхідно мати сталий рівень площини, на котру приймаються аркуші. Це здійснюється шляхом опускання стола в міру накопичення на ньому продукції. Швидкість опускання стола залежить від товщини матеріалу, що розрізається. Якісне приймання виведених аркушів забезпечується переднім упором 22, бічними рухомими зіштовхувачами (не показані) і задніми хитними упорами 18. Взаємодія цих елементів забезпечує рівний виклад аркушів у вигляді стапеля. У машині є механізм лічильника, призначений для підрахунку аркушів і прокладання паперової стрічки після викладу їх визначеної кількості (наприклад, 250).

Билет №9

Поиск по сайту: |