|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

В чем заключаются особенности мартенситного превращения?

2 К какому типу превращений относится мартенситное превращение? 3 Какие деформационные процессы относятся к механически обратимым? 4 Какую структуру имеет β2-фаза? 5 Какую структуру имеет β1-фаза?

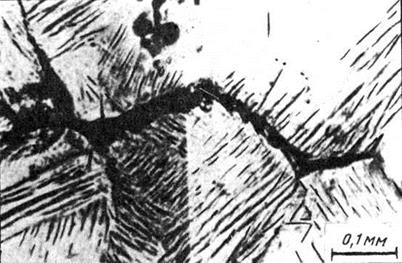

Лекция 4. Сплавы системы Ti-Ni (нитинол) с эффектом памяти формы. Кристаллическая структура мартенситной фазы и характер мартенситного превращения. Влияние легирующих элементов на мартенситное превращение К настоящему времени основные положения реализации ЭПФ сводятся к следующему: - Восстановление формы, обусловленное эффектом памяти формы, завершается при нагреве выше температуры окончания обратного мартенситного превращения Аf. - Мартенситное превращение должно быть кристаллографически обратимо, т.е. должны соблюдаться определенные кристаллографические соотношения между решетками при прямом и обратном мартенситных превращениях, что связано с особенностями термо-упругого мартенситного превращения. - Процесс деформации должен осуществляться без участия скольжения, так как скольжение является необратимым процессом, поэтому даже при значительном нагреве такая деформация не устраняется. Установлено, что мартенситное превращение с инвариантной решеткой в сплавах с β-фазой связано с двумя видами дефектов: дефектами упаковки и двойниковыми дефектами, а основным механизмом деформации сплавов с ЭПФ, находящихся полностью в мартенситном состоянии, независимо от внутренних дефектов, является деформация двойникованием путем поглощения одних двойников другими (рисунок 4.1).

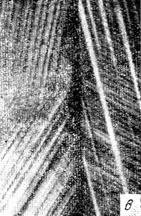

Сплавы системы Ti-Ni (нитинол) с эффектом памяти формы. Сплав Ti-Ni- нитинол является классическим примером, в котором ЭПФ непосредственно связан с мартенситным превращением. Его исходная фаза имеет о.ц.к. решетку типа CsCl, а элементарная ячейка мартенситной фазы является моноклинной (рисунок 4.2). Само мартенситное превращение имеет ряд особенностей и развивается в две стадии. С помощью метода микродифракции (рисунок 4.3) было установлено наличие дополнительных смещений (экстрарефлексы) и диффузионных тяж. Кроме того, на поверхности образцов возникает слабый рельеф, который обычно сопутствует мартенситному превращению (рисунок 4.4).

Полученные результаты согласуются с аномальным изменением электро-сопротивления (рисунок 4.5), в соответствии с чем мартенситное превращение в действительности развивается в две стадии: высокотемпературная фаза (I) → промежуточная фаза (II) → низкотемпературная (мартенситная) фаза (III). Из рисунка видно, что при охлаждении образца (кривая 1) электросопротивление сначала увеличивается за счет превращения высокотемпературной фазы I в промежуточную II, которая затем превращается в низкотемпературную III, что сопровождается интенсивным снижением электросопротивления (области II - III). При нагреве (кривая 2) превращение развивается в обратном порядке – III → II → I.. На рисунке 4.6 приведены структуры каждой из фаз.

Влияние легирующих элементов на мартенситное превращение. Основными легирующими элементами являются 3d-переходные металлы и медь, вводимые в основной сплав в количестве, не превышающем 5 ат.%, кроме меди. Окончательная термообработка состоит в нагреве при 850 °С в течение 1 часа и охлаждении в печи до комнатной температуры. Практически все сплавы приобретают однофазное строение и имеют равноосную зеренную структуру. Установлено, что замена никеля элементами от ванадия до кобальта стабилизирует структуру β-фазы и понижает температуру начала мартенситного превращения. Кроме того, расширяется интервал развития прямого и обратного мартенситных превращений по сравнению со сплавом нитинол (при соотношении компонентов 50:50). При замещении никеля железом (рисунок 4.7) температура мартенситного превращения понижается сильнее, чем при замещении кобальтом. Кроме того, при замещении железом расширяется область температур стабильности промежуточной фазы. В то же время, принципиального изменения характера мартенситного превращения не происходит.

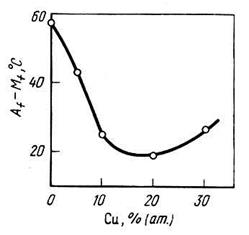

При замещении никеля медью температура начала мартенситного превращения существенно не изменяется, в то же время разность температур превращения (Аs – Мf) снижается (рисунок 4.8). Кроме того, при концентрации 10-20 % (ат.) она составляет всего 20 °С, что чрезвычайно важно при использовании сплавов с ЭПФ в тепловых двигателях, работающих в условиях знакопеременного восстановления формы. В трехкомпонентных сплавах Ti-Ni-Cu в зависимости от содержания меди высокотемпературная кубическая фаза при 15 % Cu в одну стадию превращается в мартенсит с ромбической структурой, а при 10 % - превращение является двухступенчатым: кубическая фаза → ромбический мартенсит → моноклинный мартенсит.

Судя по всему, определяющим фактором влияния легирующего элемента является число валентных электронов, которое складывается из 3d- и 4s-электронов, приходящихся на один атом. Были проведены эксперименты по замене 4-х валентного титана 5-ти валентным ванадием, 6-ти валентным хромом и 7-ми валентным марганцем. Когда оно меньше 7, то температура фазового превращения смещается в сторону более низких температур (рисунок 4.9, 4.10). Причина обнаруженных зависимостей пока не установлена и является предметом дальнейших исследований. Рекомендуемая литература Основная 3 [58-78] Дополнительная 2 [205-229,258-260, 271-273] Контрольные вопросы 1 В чем заключается особенность мартенситного превращения в системе Ti-Ni? 2 По каким признакам определили мартенситную природу промежуточного превра-щения? 3 Какая структура называется несоразмерной? 4 Какую структуру имеют промежуточные фазы в сплавах Ti-Ni? 5 Какие легирующие элементы используются в сплавах Ti-Ni в качестве основных?

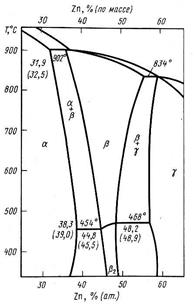

Лекция 5. Сплавы с эффектом памяти формы на основе меди. Классификация и свойства медных сплавов с ЭПФ и их связь с диаграммами состояния бинарных систем. Деформационное поведение и стабильность ЭПФ в сплавах на основе меди Практическое применения наряду с со сплавами типа нитинол нашли сплавы на основе меди,они более экономичны, их стоимость составляет примерно 1/10 от стоимости Ti-Ni – сплавов. Однако при промышленном производстве существуют проблемы, связанные со стабильностью эффекта, измельчением зерна и регулированием процессов старения. Классификация и выбор сплавов с ЭПФ на основе меди. Наибольший интерес представляют те, в которых ЭПФ проявляется в полной мере. Это трехкомпонентные легированные алюминиевые бронзы и латуни. Для снижения склонности к сильному росту зерен и их измельчению используется четвертый компонент. Для алюминиевых бронз - никель, а для латуней – алюминий. Диаграммы состояния соответствующих систем приведены на рисунках 5.1-5.4. Оптимальным сплавом, содержащими β-фазу, является сплав Cu-14Al-4Ni, который соответствует соединению Cu3Al в двухкомпонентной системе. Структура β-фазы – объемноцентрированная кубическая (о.ц.к). В равновесных условиях при 565 °С она претерпевает эвтектоидное превращение с образованием α-фазы с г.ц.к. решеткой и γ-фазы со структурой типа латуни. При закалке из области β-фазы. эвтектоидное превращение подавляется, а ниже температуры Мн. происходит мартенситное превращение с образованием в зависимости от содержания алюминия нескольких мартенситных фаз: β΄-, β΄1-, (β΄1+γ΄1) и γ΄1-. Цифровой индекс 1 означает, что данная фаза имеет упорядоченную решетку Превращение порядок → беспорядок не подавляется даже закалкой. Мартенситная фаза наследует упорядоченность исходной фазы и является также упорядоченной. При увеличении содержания алюминия сверх 14 % даже при закалке с очень высокой скоростью подавить образование γ2 – невозможно, поэтому в таких сплавах термоупругое мартенситное превращение не происходит. Добавка Ni подавляет диффузию Cu и AI и стабилизирует β-фазу. Из сравнения разрезов диаграммы состояния системы Cu - AI - Ni с разным содержанием Ni (рисунок 5.2) следует, что при увеличении концентрации никеля границы области β -фазы и области (β + γ2)-фаз смещаются в сторону более высокой концентрации алюминия. В качестве сплавов на основе Cu – Zn с эффектом памяти формы используются трехкомпонентные сплавы с добавками AI, Ni, Ge, Si, Sn, Ве. Они вводятся для повышения температуры термоупругого мартенситного превращения, так как в области составов β -фазы в двухкомпонентных сплавах Cu-Zn, температура мартенситного превращения становится слишком низкой. В сплавах Cu - Zn - AI. как и в сплавах Cu - АI - Ni распад высокотемпературной фазы не происходит. При быстром охлаждении β-фазы с неупорядоченной структурой при промежуточной температуре происходит превращение порядок – беспорядок, при этом возникает β2 -фаза с упорядоченной структурой. Эта фаза является исходной фазой в сплавах Cu - Zn – AI, она имеет упорядоченную структуру типа CsCI. Кроме того, в сплавах данной системы развиваются процессы старения, особенно при больших концентрациях алюминия (рисунок 5.4), что приводит к нестабильности проявления ЭПФ. В то же время трехкомпонентные сплавы на основе Cu – Zn, по сравнению с Cu-Al, являются более пластичными, и интеркристаллитное разрушение в них затруднено, поэтому в настоящее время именно они из группы медных сплавов находят широкое практическое применение.

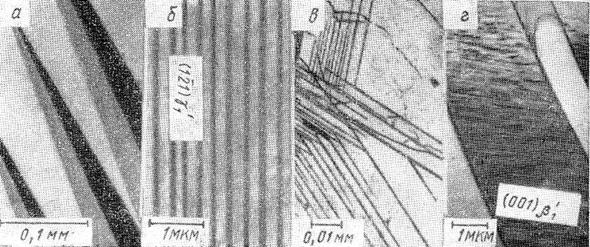

На рисунке 5.5 в качестве примера показана типичная картина возвратного движения мартенситных пластин, характерная для сплавов, испытывающих обратное превращение термоупругого мартенсита. Стрелка на микрофотографиях (а,б) указывает фиксированную точку, которая движется в противоположных направлениях, что отражает процесс роста и сокращения мартенситных пластин, обусловливающих ЭПФ. Аналогичная картина имеет место и в случаях (в,г), данный эффект проявляется еще более ярко.

Регулирование температуры превращения. Влияние состава сплавов.Температура превращения сплавов с эффектом памяти формы в общем зависит от состава и скорости закал-ки. При незначительном изменении состава температура превращения может меняться весьма существенно (рисунок 5.6). Это дает возможность получить сплавы с любой заданной температурой превращения, если правильно регулировать процесс их легирования. На рисунке 5.7 показано влияние алюминия на положение температур превращения сплавов, закаленных от 1000 °С в ледяную воду. Прямые линии представляют средние величины для более чем 50 монокристаллических и поликристаллических образцов, разброс температур превращения для каждого состава составляет около 20-30 °С. Видно, что температуры всех превращений уменьшаются с увеличением концентрации AI. .

Никель оказывает менее сильное действие, чем алюминий, однако изменение его концентрации также приводит к понижению температуры превращения. Это объясняется не непосредственным влиянием Ni на изменение температуры превращения, а тем, что при постоянном содержании АI, уменьшается содержание Cu в сплавах, вследствие чего отношение содержания AI к содержанию Cu увеличивается. Кроме того, Ni подавляет диффузию Cu и AI. Поэтому Ni оказывает влияние посредством понижения концентрации AI в матрице. При низком содержании Ni не удается предотвратить выделение γ2-фазы даже путем повышения скорости охлаждения Влияние скорости охлаждения. Установлено, что у всех сплавов при снижении скорости охлаждения температура мартенситного превращения повышается на 70-80 °С. Такое влияние скорости обусловлено изменением концентрации закалочных дефектов решетки (вакансий), возникающих из-за термических напряжений при закалке, изменением концентрации алюминия в матрице вследствие изменения количества выделений и другими аналогичными причинами. При выплавке сплавов Си - Zn - AI цинк легко улетучивается, и регулирование состава затруднено, поэтому на практике температуру превращения повышают путем изменения скорости охлаждения при закалке. Деформационное поведение сплавов с эффектом пaмяти формы на основе меди.Механизм деформации при низких напряжениях обусловлен миграцией поверхности раздела мартенситной и исходной фаз или двойниковой границы внутри мартенситных кристаллов (рисунок 5.8). Примеры деформационного поведения моно- и поликристаллов сплава Cu - AI Ni приведены на рисунке 5.9 и 5.10. При температурах деформации < Мs существует термически равновесная мартенситная γ΄-фаз.. Поэтому на соответствующих кривых (рисунок 5.9, температуры -160, -141°С) отсутствует область упругой деформации (нет прямолинейного участка).

В этом случае в основном происходит пластическая деформация. В интервале температур МS-Af (-129 °С и выше) наблюдается область упругой деформации исходной фазы до того, как под действием напряжении мгновенно в большом объеме образуется мартенситная γ1΄- фаза. При этом высвобождается значительная энергия деформации и происходит релаксация напряжений. В поликристаллических образцах сплава Cu - AI - Ni (рисунок 5.10) в отличие от монокристаллических деформация скольжением затруднена, и полный эффект памяти формы (рисунок 5.11 а,б) или псевдоупругость (рисунок 5.11 в,г) проявляются до напряжения примерно 600 МПа. В то же время в трехкомпонентных сплавах на основе Cu - Zn указанные эффекты наблюдаются до чрезвычайно низких напряжений, < 200 МПа (рисунок 5.12). Из приведенных рисунков (5.10 и 5.12) следует, что, хотя в температурной области ниже точки Ms, в поликристаллических образцах и наблюдается упругая деформация в мартенситном состоянии, но миграция поверхностей раздела между мартенситными фазами или двойниковых границ внутри кристаллов мартенсита происходит труднее, чем в монокристаллических образцах (рисунок 5.9). Возможно, причиной этого является взаимное торможение межзеренных границ. Они являются местами концентрации напряжений и служат причиной деформации скольжением и интеркристаллитного усталостного разрушения.

Стабильность эффекта памяти формы в медных сплавах.Характеристики эффекта памяти формы в процессе эксплуатации (при термоциклировании или при циклическом деформировании) изменяются, в связи с чем важной проблемой является стабилизация свойств таких сплавов. Изменение свойств в процессе эксплуатации происходит также в результате старения при Т < Тэкс Влияние термоциклирования.Как показано на рисунке 5.13, если сплав [% (по массе)] Cu - 21,3 Zn - 6,0 Al поочередно выдерживать в изотермическом резервуаре при – 45 °С и при 25 °С в течение 1 мин, то с увеличением числа термических циклов при нагреве As смещается в сторону более низких температур, а Аf, - в сторону более высоких температур. При охлаждении Мs смещается в сторону более высоких температур, а Mf - в сторону более низких температур, в результате чего температурный интервал развития мартенситного превращения расширяется. Эти результаты свидетельствуют о том, что термоциклирование частично стабилизирует мартенситную фазу.

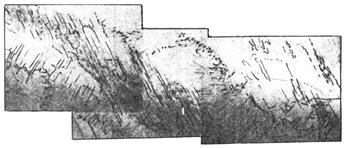

Особенно сильно термоциклирование влияет на дислокационную структуру и, соот-ветственно, на процессы зародышеобразования мартенситной фазы (рисунок 5.14). Плотность дислокаций при термоциклировании увеличивается, а деформация скольжением уменьшается и после примерно 10 термических циклов практически полностью затормаживается. При этом плотность дислокаций и температура превращения стабилизируются, что приводит к стабилизации ЭПФ. Такая предварительная "тренировка" образцов обеспечивает более высокую стабильность ЭПФ в сплавах на основе меди при эксплуатации в условиях термоциклирования. Влияние циклической деформации. В случае многократного использования ЭПФ циклически повторяется процесс восстановления формы при нагреве и ее деформация при охлаждении. При этом степень восстановления формы и величина упругой деформации при увеличении числа циклов уменьшаются. Такое поведение сплавов обусловлено следующей причиной: остаточная деформация при скольжения и возникшее поле напряжений облегчают образование мартенсита при последующей деформации. Поэтому после двукратного нагружения мартенсит возникает при более низком внешнем напряжении, и область упругой деформации сокращается. В результате могут создаться условия для облегченного образования и термоупругого мартенсита, что приведет к изменению точки начала превращения Ms. и потере стабильности ЭПФ. Эта проблема также очень важна с практической точки зрения, однако в настоящее время полностью не решена. В сплавах Cu - AI - Ni напряжение сдвига, обеспечивающее деформацию скольжением, почти в три раза выше, чем в сплавах Cu Zn – AI (рисунки 5.10 и 5.13), поэтому они являются более стабильными по отношению к циклической деформации. Однако, релаксация поля упругих напряжений для обеспечения аккомодации деформации на границах зерен при скольжении, сильно затруднена. На межзеренных границах образуются трещины (рисунок 5.15), которые непосредственно приводят к интеркристаллитному разрушению сплава. В то же время, долговечность Cu - AI - Ni - образцов составляет только около половины долговечности образцов из сплава Cu - Zn – Sn, поскольку в сплавах Cu - Zn деформация скольжением облегчена, что предотвращает образование трещин и увеличивает долговечность до разрушения по сравнению со сплавами Cu - АI - Ni.

В связи с этим сплавы Cu - Zn более пригодны для практического применения в условиях циклического нагружения, однако их следует использовать при возможно низких напряжениях из-за необходимости обеспечения стабильности свойств в процессе циклической деформации. Рекомендуема литература Основная 3 [98-116] Дополнительная 2 [60-87,274-285,325-328, 349-357] Контрольные вопросы 1 Какие материаловедческие проблемы существуют для практического применения медных сплавов с ЭПФ? 2 Какие медные сплавы с ЭПФ применяются на практике? 3 С какой целью используется легирование четвертым компонентом в сплавах на медной основе? 4 Какие концентрации компонентов являются оптимальными в системе Cu-Al-Ni? 5 Какие легирующие элементы используются для стабилизации ЭПФ в латунях?

Поиск по сайту: |