|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Методические указания к выполнению практической работы

10) Рассчитать ременную передачу по примеру: Пример: 1. Выбрать материал зубчатых колес, вид термообработки и степень точности (табл. 6.6). 2. Рассчитать зубья передачи на контактную прочность и на изгиб. Из расчета зубьев на контактную прочность вычислить межосевое расстояние передачи аw. Предварительно необходимо определить значение величин, входящих в данную формулу. Валы передачи необходимо установить на подшипники качения и принять h = 0,98. Мощность, передаваемая колесом, вычисляется

крутящий момент, передаваемый колесом,

Принять коэффициент yba: § коэффициент ширины венца зубчатых колес yba = 0,100; 0,125; 0,160; 0,200; 0,250; 0,315; 0,400; 0,500; 0,630; 0,800; 1,000; 1,250; § при различной ширине сопряженных зубчатых колес значение yba относится к более узкому из них. Определить коэффициент ybd

Допускаемое контактное напряжение [sH] вычислить по (6.7), предварительно определив значения величин, входящих в данную формулу. Предел контактной выносливости поверхностей зубьев: §при объемной закалке HRC 38…50

§при поверхностной закалке HRC 40…56

§при HB

Примем коэффициент безопасности sH = 1,1; коэффициент ZR = 0,95; коэффициент Zv = 1. Базовое число циклов напряжений NH0 = 70´106. Эквивалентное число циклов определяем

где с = 1, т.к. колесо находится в зацеплении с одной шестерней; n2 – частота вращения зубчатого колеса, об/мин; Lh – срок службы передачи, ч. Определяем коэффициент долговечности

1 ≤ KHL ≤ 2,4. Допускаемое контактное напряжение

По графику (рис. 6.3) определить коэффициент КHb. Межосевое расстояние передачи

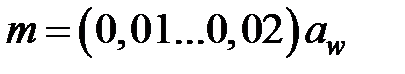

где Ка= 430 – для косозубой передачи, Ка= 495 – для прямозубой передачи; Т2 – момент на зубчатом колесе, Нм. Принимаем аw в соответствие с СТ СЭВ 310-76 (табл. 6.2). Делительное межосевое расстояние некоррегированных колес а = aw. Модуль зубьев

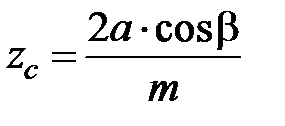

Проверяем соответствие m ГОСТу (табл. 6.3). Принимаем угол наклона зубьев b = 8…18° ([3, с. 158]) для косозубой передачи, определяем cos b. Сумма зубьев шестерни и колеса

Число зубьев шестерни

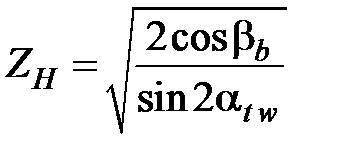

Число зубьев колеса z2 = zc – z1. (6.12) Проверяем по (6.17), (6.18) рабочие поверхности зубьев на контактную прочность по максимальному контактному напряжению при действии на зубья кратковременной нагрузки. Для этого определим расчетное контактное напряжение sН, вызываемое расчетным моментом Т1, и допускаемое максимальное контактное напряжение [sH]max. Коэффициент ZH определяем bb = b,

Коэффициент ZM = 275 Н1/2/мм. Коэффициент торцевого перекрытия

Коэффициент Ze

Делительный диаметр d1и начальный диаметр dw1 – диаметры шестерни

Окружная скорость передачи

Определяем по графику (рис. 6.3, а) коэффициент КНa, по табл. 6.4 – коэффициент КНv., коэффициент КНb определен ранее. Расчетное контактное напряжение

Делаем вывод о контактной прочности зубьев. По ГОСТ 4543 определяем предел текучести (табл. 6.6). Допускаемое максимальное контактное напряжение для зубьев

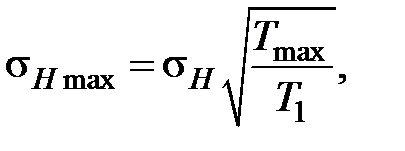

Определяем величину кратковременной перегрузки

где Тmax = Производим проверочный расчет зубьев шестерни на изгиб. При одинаковом материале шестерни и колеса толщина зубьев шестерни у основания меньше, чем у зубьев колеса, поэтому расчет зубьев на изгиб выполняем для зубьев шестерни, менее прочных при изгибе по сравнению с зубьями колеса. Предварительно определяем значение величин, входящих в формулу. Если материал колес разный, то определить менее прочное звено можно по формуле Крутящий момент, передаваемый шестерней,

Эквивалентное число зубьев шестерни

Коэффициент Ye = 1. Определяем коэффициент формы зуба шестерни YF по графику (рис. 6.4). Коэффициент Yb

Определяем по рис. 6.3, б коэффициент КFa; по рис. 6.5 – коэффициент КFb; по табл. 6.5 – коэффициент динамической нагрузки КFv. Для зубьев шестерни вычислим допускаемое напряжение на изгиб [sF]. Предварительно определим значение величин, входящих в эту формулу. По табл. 6.6 определяем предел изгибной выносливости зубьев

Проверяем выполнение условия NF0 ³ NFЕ. Если условие выполняется, то КFL = 1. Коэффициент КFc = 1, принимаем в соответствие с рекомендацией. Допускаемое напряжение на изгиб [sF] для зубьев шестерни

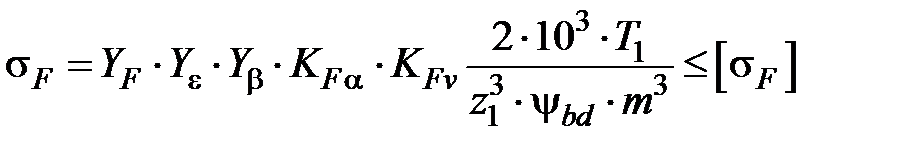

Произведем проверочный расчет зубьев шестерни на изгиб

где Т1 – момент на шестерне, Нм. Делаем вывод о прочности зубьев передачи на изгиб. Проверим зубья на пластическую деформацию или хрупкий излом при изгибе при действии на зубья кратковременной перегрузки. Расчетное максимальное напряжение на изгиб зубьев, вызываемое расчетным моментом Т1. Допускаемое максимальное напряжение на изгиб зубьев

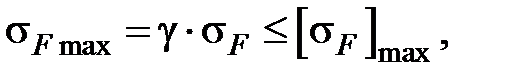

где sв – предел прочности стали (см. соответствующий ГОСТ по свойствам сталей). Т.к. кратковременная перегрузка больше номинальной в gраз, то

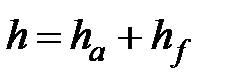

Делаем вывод о прочности зубьев на изгиб при кратковременной перегрузке. Определяем размеры зубьев. В соответствии с СТ СЭВ 308-76 коэффициент головок зубьев h*a = 1 и коэффициент радиального зазора с* = 0,25. Высота головок зубьев

Высота ножек зубьев

Высота зубьев

Делительный диаметр d, диаметр вершин da и диаметр впадин df: § для шестерни: d1 – вычислен ранее; da1= d1+ 2ha, мм; (6.33) df1 = d1– 2hf, мм; (6.34) § для колеса: da2 = d2 + 2ha, мм; (6.36) df2= d2– 2hf, мм. (6.37)

Рабочая ширина зубчатого венца bw = yba × a, мм. (6.38) Справочные данные

Рис. 2. График перевода HB в HRC

Рис. 3.Графики для определения коэффициентов

Рис. 4. График для определения коэффициента формы зуба YF

Рис.5.Графики для определения коэффициентов Таблица.2 Значения межосевых расстояний аw,мм

Таблица.3

Поиск по сайту: |

, кВт, (6.1)

, кВт, (6.1) , Н м. (6.2)

, Н м. (6.2) . (6.3)

. (6.3) , МПа.; (6.4)

, МПа.; (6.4) , МПа;

, МПа; 350 для углеродистой и легированной стали

350 для углеродистой и легированной стали , МПа.

, МПа. , (6.5)

, (6.5) , (6.6)

, (6.6) , МПа. (6.7)

, МПа. (6.7) , мм. (6.8)

, мм. (6.8) , мм. (6.9)

, мм. (6.9) . (6.10)

. (6.10) . (6.11)

. (6.11) ,

, . (6.13)

. (6.13) . (6.14)

. (6.14) . (6.15)

. (6.15) , мм. (6.22)

, мм. (6.22) м/с. (6.23)

м/с. (6.23) , МПа. (6.16)

, МПа. (6.16) , МПа. (6.17)

, МПа. (6.17) МПа, (6.18)

МПа, (6.18) , МПа.

, МПа. , а проверку произвести по тому из колес пары, у которого это отношение меньше.

, а проверку произвести по тому из колес пары, у которого это отношение меньше. , Н м. (6.19)

, Н м. (6.19) (6.20)

(6.20) (6.21)

(6.21) . (6.24)

. (6.24) , МПа. (6.25)

, МПа. (6.25) , МПа, (6.27)

, МПа, (6.27) , МПа, (6.28)

, МПа, (6.28) МПа. (6.29)

МПа. (6.29) , мм. (6.30)

, мм. (6.30) мм. (6.31)

мм. (6.31) , мм. (6.32)

, мм. (6.32) мм; (6.35)

мм; (6.35)

и

и

и

и