|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

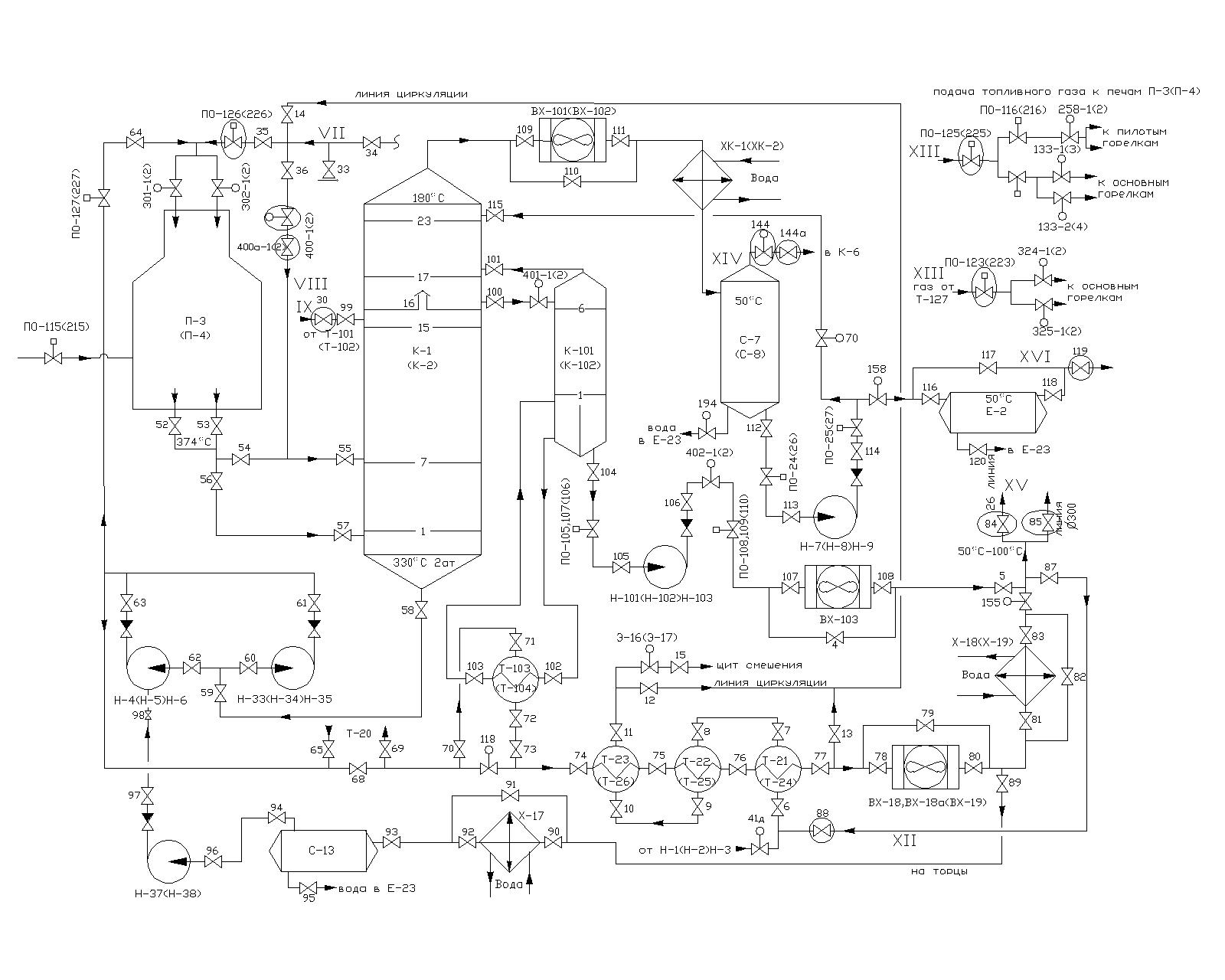

Описание технологического процесса и технологической схемы

В связи с идентичностью двух потоков далее приведено описание технологической схемы одного потока; оборудование и аппараты, указанные в скобках, относятся ко второму потоку или являются резервным оборудованием. В колонне K–1 (К–2), при давлении не более 0,8 кгс/см2, при температуре низа колонны не более 360 0С проводится процесс стабилизации гидрогенизата путём выделения паров нестабильного бензина, углеводородных газов, сероводорода. При переработке вакуумного газойля с аккумуляторной тарелки колонны К–1 (К–2) дополнительно производится отбор дизельной фракции. Пары бензина, сероводород и углеводородные газы с верхней части колонны К–1 (К–2), с температурой не выше 180 0С, через воздушный холодильник ВХ–101 (ВХ–102), холодильник–конденсатор XK–1 (ХК–2), где охлаждаются оборотной водой до температуры не выше 50 0С, поступают в сепаратор С–7 (С–8). Температура смеси бензина, сероводорода, углеводородных газов на выходе из ХК–1 (ХК–2) измеряется преобразователем температуры поз. 116–1а (116–2а) и регулируется частотой вращения лопастей воздушного холодильника ВХ–101 (ВХ–102), снабжённого частотно–регулируемым приводом. В сепараторе С–7 (С–8) углеводородные газы стабилизации с сероводородом отделяются от нестабильного бензина и воды, и через клапан–регулятор давления в колонне К–1 (К–2) поз. 206–1г (206–2г) подаются общим потоком в абсорбер К–6. Измерение расхода углеводородных газов, насыщенных сероводородом, поступающих в абсорбер К–6 из сепаратора С–7 (С–8) производится преобразователем расхода поз. 350–1а (350–2а). Нестабильный бензин из сепаратора С–7 (С–8) через электрозадвижку Э–24 (Э–26) поступает на приём насоса Н–7 (Н–8, Н–9), с нагнетания которого, через электрозадвижку Э–25 (Э–27), и далее через клапан–регулятор расхода поз. 370–1д (370–2д) с коррекцией по температуре верха колонны К–1 (К–2) поз. 132–1а (132–2а), подается в качестве орошения в колонну К–1 (К–2). Балансовый избыток нестабильного бензина через клапан-регулятор уровня в сепараторе С–7 (С–8) поз. 458–д (458–2д) подается в коллектор нестабильного бензина установки и далее в отстойник бензина Е–2, из которого, после отстаивания от воды, выводится с установки. Вода из отстойника Е–2 по мере накопления выводится в систему промышленной канализации. Предусмотрена возможность вывода бензина с установки минуя ёмкость Е–2. Определение расхода нестабильного бензина с установки производится преобразователем расхода поз. 305а. Вода из сепаратора С–7 (С–8) через клапан–регулятор уровня раздела фаз поз. 494–1г (494–2г) выводится в дренажную ёмкость Е–23. Стабильный гидрогенизат с нижней части колонны К–1 (К–2) поступает в приёмные коллекторы насосов Н–4 (Н–5, Н–6) и Н–33 (Н–34, Н–35). При переработке дизельных фракций часть стабильного гидрогенизата с нагнетания Н–4 (Н–5, Н–6) и Н–33 (Н–34, Н–35) через пневматический отсекатель ПО–127 (ПО–227) общим потоком поступает в коллектор подачи гидрогенизата в печь П–3 (П–4), в которой нагревается до температуры не более 374 0С, и далее подаётся в нижнюю часть колонны К–1 (К–2). Измерение расхода гидрогенизата, подаваемого насосами Н–4 (Н–5, Н–6) и Н–33 (Н–34, Н–35) в печь П–3 (П–4), производится преобразователями расхода поз. 371–1а (371–2а) и поз. 372–1а (372–2а) соответственно. Имеется возможность передачи продукта между нагнетательными коллекторами насосов Н–4 (Н–5, Н–6) и Н–33 (Н–34, Н–35). При переработке дизельных фракций балансовый избыток стабильного гидрогенизата с нагнетания насосов Н–4 (Н–5, Н–6) и Н–33 (Н–34, Н–35) общим потоком через клапанную группу клапана–регулятора температуры нижней части отпарной колонны К–101 (К–102) поз. 118–1д (118–2д) подаётся в трубное пространство последовательно расположенных теплообменников Т–23, Т–22, Т–21 (Т–26, Т–25, Т–24), где охлаждается за счёт теплообмена с сырьём. При переработке вакуумного газойля стабильный гидрогенизат с нагнетания насосов Н–4 (Н–5, Н–6) и Н–33 (Н–34, Н–35) общим потоком подаётся в термосифонный подогреватель Т–103 (Т–104), где происходит передача тепла дизельной фракции отпарной колонны К–101 (К–102). Из подогревателя Т–103 (Т–104) стабильный гидрогенизат направляется в трубное пространство последовательно расположенных теплообменников Т–23, Т–22, Т–21 (Т–26, Т–25, Т–24), где охлаждается за счёт теплообмена с сырьём. Между линиями подачи стабильного гидрогенизата в Т–103 (Т–104) и выхода из Т–103 (Т–104) смонтирована линия, на которой установлен клапан–регулятор температуры кубовой части К–101 (К–102) поз. 118–1д (118–2д). Стабильный гидрогенизат после предварительного охлаждения в теплообменниках Т–23, Т–22, Т–21 (Т–26, Т–25, Т–24) поступает в воздушный холодильник ВХ–18 (ВХ–18а, ВХ–19), затем в холодильник Х–18 (Х–19), в котором охлаждается оборотной водой до температуры не выше 50 0С при переработке дизельных фракций и 100 0С при переработке вакуумного газойля. После охлаждения стабильный гидрогенизат выводится с установки. Уровень в колонне К–1 (К–2) регулируется клапаном–регулятором уровня поз. 455–1д (455–2д), установленным на линии стабильного гидрогенизата после Х–18 (Х–19). После клапана–регулятора уровня в К–1 (К–2) поз. 455–1д (455–2д) смонтирована линия циркуляции с целью подачи нефтепродукта в трубопровод подачи сырья в межтрубное пространство теплообменников Т–21, Т–22, Т–23 (Т–24, Т–25, Т–26) для вывода установки на режим циркуляции. На линии транспортировки стабильного гидрогенизата из трубного пространства теплообменника Т–21 (Т–24) в ВХ–18 (ВХ–18а, ВХ–19) смонтирован трубопровод возврата стабильного гидрогенизата на блок стабилизации – подача продукта осуществляется в трубопровод транспортировки тяжёлого гидрогенизата из горячего сепаратора С–101 (С–102) на блок стабилизации – в печь П–3 (П–4) или колонну К–1 (К–2) в зависимости от вида сырья. Имеется возможность вывода некондиционного продукта после Х–18 (Х–19) и нестабильного бензина с линий откачки в резервуары Р–95, Р–96, Р–97 и в приёмные коллекторы насосов Н–1, Н–2, Н–3 по линии некондиции. Имеется возможность отключения теплообменников Т–21, Т–22, Т–23, Т–24, Т–25, Т–26 по трубному и межтрубному пространству; воздушные холодильники ВХ–18, ВХ–18а, ВХ–19 имеют запорную арматуру на каждой из секций; водяные холодильники Х–18, Х–19 снабжены байпасными линиями. Часть дизельного топлива после ВХ–18 (Х–19) поступает в Х–17, где происходит его дополнительное охлаждение, затем поступает в сепаратор С–13 для отстоя от воды и насосом Н–38 (Н–37) подаётся на охлаждение торцевых уплотнений насосов Н–4, Н–5, Н–6. Часть стабильного гидрогенизата из трубопровода подачи в теплообменники Т–26, Т–25, Т–24 подается в подогреватель Т–20, после чего, отдав часть тепловой энергии раствору МДЭА, возвращается в тот же трубопровод. При переработке вакуумного газойля дизельная фракция, конденсирующаяся на аккумуляторной тарелке К–1 (К–2), выводится из К–1 (К–2) в отпарную колонну К–101 (К–102) через клапан–регулятор уровня дизельной фракции на аккумуляторной тарелке поз. 401–1д (401–2д). Измерение расхода дизельной фракции из К–1 (К–2) в К–101 (К–102) производится преобразователем расхода поз. 303–1а (303–2а). Температура дизельной фракции, выходящей с аккумуляторной тарелки измеряется преобразователем температуры поз. 117–1а (117–2а). С целью стабилизации дизельной фракции в К–101 (К–102) подогрев нижней части отпарной колонны осуществляется при помощи вертикального термосифонного подогревателя Т–103 (Т–104), связанного непосредственно с нижней частью К–101 (К–102). Испарение дизельной фракции К–101 (К–102) в Т–103 (Т–104) осуществляется за счёт теплообмена со стабильным гидрогенизатом, подаваемым с нагнетания насосов Н–4 (Н–5, Н–6), Н–33 (Н–34, Н–35) в термосифонный подогреватель. Температура нижней части К–101 (К–102) поддерживается равной значениям, не превышающим 272 0С, регулирование температуры нижней части К–101 (К–102) производится при помощи клапана–регулятора температуры поз. 118–1д (118–2д), установленного на линии, смонтированной между линиями подачи стабильного гидрогенизата в Т–103 (Т–104) и выхода из Т–103 (Т–104). Температура дизельной фракции К–101 (К–102) на выходе из ВХ–103 измеряется преобразователем температуры поз. 119–1а (119–2а). Температура общего потока дизельной фракции на выходе из ВХ–103 измеряется преобразователем температуры поз. 119а и регулируется частотой вращения лопастей ВХ–103, снабжённого частотно–регулируемым приводом. После охлаждения в ВХ–103 дизельная фракция отпарных колонн К–101, К–102 общим потоком поступает на узел вывода нефтепродуктов с установки, расположенный у клапана–регулятора уровня в К–1 (К–2) поз. 455–1д (455–2д), где связывается с линией вывода стабильных продуктов в 376 линию и линией подачи некондиционных продуктов в резервуары Р–95, Р–96, Р–97.

Рисунок 1 – Технологическая схема блока стабилизации установки Л-16-1

Поиск по сайту: |