|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Вакуумно-выдувные стеклоформующие машины

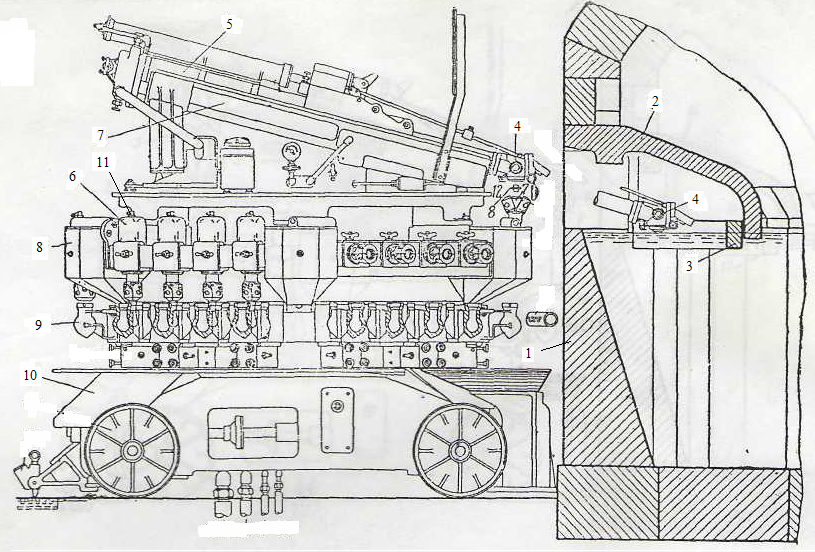

Наибольшее распространение получили машины Айвенго, еще недавно использовавшиеся на Брестском электроламповом заводе для выдувания колб ламп накаливания, однако из них могут производиться и такие изделия, как чайные стаканы, пойла для изделий на ножке и т.п. Созданный в 1928 г. на базе машины Вестлейка автомат Айвенго относится к категории роторных вакуумно-выдувных машин и обеспечивает следующий уровень качества тонкостенных изделий: – достаточно равномерное распределение стекломассы по объему изделия; – толщину стенки от 0,4 до 1,2 мм; – разнотолщинность стенок менее 0,3 мм. Внешний вид машины Айвенго (в СНГ – ВК-24 и ВС-24) представлен на рис. 4.1. На остове 10 машины жестко закреплена центральная колонна 12, несущая на себе вакуумный питатель 5. Вокруг колонны вращается шестигранная карусель (стол) 8, на каждой из граней которой смонтирован формовой комплект из четырех поворачивающихся в вертикальной плоскости выдувных трубок 6 и такого же количества чистовых форм 10 (под трубками). Установленный на колонне на салазках 7 вакуумный питатель, имеющий четыре наборные головки 4, опускается под углом 15° к зеркалу стекломассы для ее набора, после чего возвращается назад на исходную позицию. Управление перемещением вакуумного питателя – пневматическое. Набранные порции

стекломассы передаются в этом положении выдувным трубкам соответствующей секции. За один оборот карусели вакуумный питатель делает шесть рабочих ходов, питая поочередно все секции машины. стекломассы передаются в этом положении выдувным трубкам соответствующей секции. За один оборот карусели вакуумный питатель делает шесть рабочих ходов, питая поочередно все секции машины.

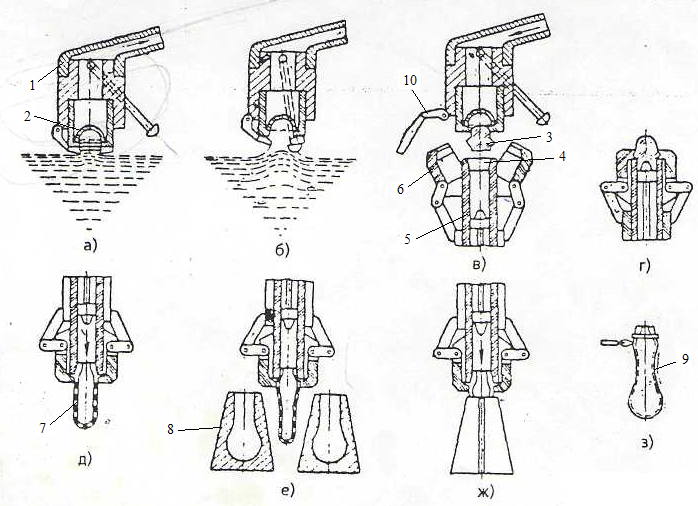

Выработочная камера печи образована специальным керамическим экраном 2 с кранцем 3, что обеспечивает стабильность температуры выработки. Карусель приводится во вращение (непрерывное) от механического привода. Четыре выдувные трубки секции, подошедшей к печи 4, находятся в вертикальном положении (мундштуком вверх) и получают по капле стекломассы от четырех наборных головок, перемещающихся на салазках 7. Наборные головки подсоединены к вакуумной системе. Выдувная трубка имеет мундштук и механические губки для фиксации капли. Во время движения карусели дутьевые трубки переворачиваются на 180° в положение «мундштук вниз». Выдувание пульки осуществляется во время переворота сжатым воздухом, подаваемым внутрь трубки. Таким образом, стеклоформующими органами автомата являются наборные головки питателя, выдувные трубки и чистовые формы. Четыре наборные головки 1 (рис. 4.2) крепятся к салазкам и перемещаются по наклонной плоскости питателя. В головку трубки ввернута приемная форма 2, сообщающаяся посредством канала с вакуумной системой. При выдвижении салазок к печи наборная головка погружается в стекломассу, при обратном движении – устанавливается над дутьевой трубкой. При выходе наборных головок из печи ножи 10 отрезают тянущиеся за ними жгуты стекломассы. Порция стекломассы удерживается в приемной форме под действием вакуума, пока под наборные головки не подойдет очередная секция (4 выдувных трубки). После этого вакуумный питатель поворачивается вместе с каруселью на небольшой угол, вакуум отключается и капли падают на мундштуки трубок, где фиксируются губками. После этого вакуумный питатель поворачивается назад (в исходное положение для начала нового цикла питания).

Рис. 4.2 представляет циклограмму работы автомата. Нетрудно заметить, что в значительной мере машина воспроизводит операции ручной выработки. Рис. 4.2 представляет циклограмму работы автомата. Нетрудно заметить, что в значительной мере машина воспроизводит операции ручной выработки.

В позиции всасывания вакуумный питатель машины, перемещаясь по направляющим на салазках, вводит в стекломассу наборные головки, в приемные формы которых засасывается стекломасса (поз. б) под действием вакуума. После этого питатель перемещается в исходное положение, действие вакуума прекращается и наборы стекломассы падают на мундштуки выдувных трубок секции, после чего фиксируются механическими губками (поз. в, г). Цикл питания осуществляется при непрерывном вращении карусели. Далее при вращении карусели пульки в секции раздуваются многократными дозированными импульсами сжатого воздуха (поз. 7), при этом выдувные трубки поворачиваются на 180° вокруг вертикальной оси, створки чистовой формы 8 смыкаются вокруг пульки после того, как она достигнет заданной длины, в этот момент дутьевая трубка зафиксирована в положении «мундштук вниз» (поз. е, ж).

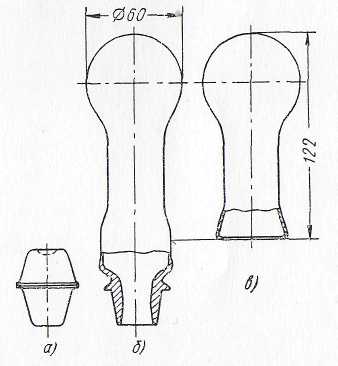

Дутьевые трубки вновь становятся в положение «мундштук» вверх и готовы для приема следующих порций стекломассы. На заключительном этапе происходит отделение колпачка с одновременной оплавкой края изделия (в мундштуке огневой отрезки). На рис. 4.3. представлен набор стекломассы (пулька), полученный после приемной формы (для колбы Ø 60 мм), выдутая колба с колпачком и готовая колба, полученные на машине ВК-24. Внутренние поверхности чистовых форм, изготавливаемых из чугуна и имеющих толщину стенки 5–12 мм покрываются специальной пастой, например, смеси цинковых белил и дисперсного древесного угля, затворенных быстросохнущим синтетическим лаком, которая затем подвергается термической обработке. Покрытие позволяет избежать прилипания стекла к форме во время выдувания. После каждого цикла выдувания форма обрызгивается водой, водяной пар отводится из полости полуформ через небольшие отверстия. В среднем в чистовой форме может быть выдуто до 1000 колб, после чего она очищается и наносится новое покрытие (защитный панцирь). На рис. 4.4 приведена диаграмма, которая представляет зависимости производительности, массы набора стекломассы и готового изделия от размера (наружного диаметра) колб. Как следует из рисунка, существует область оптимальных значений размеров колб (50–90 мм), скорость формования которых весьма высока. Масса колпачка при этом почти равна массе изделия, что характерно для данного способа. Получение изделий меньшего диаметра связано с ухудшением качества, поскольку масса набора мала, стекломасса сильно охлаждается в черновой форме и плохо раздувается в чистовой форме. Получение изделий больших размеров ограничено размерами машины, не позволяющими установку чистовых форм больших габаритов.

– диаметр колбы, мм – 35–130 – диаметр горла, мм – 18–52 – высота колбы, мм – 15–275 – масса колбы, г – 10–158 – масса набора стекломассы, г – 30–270. Расход воды для машины составляет 3 м3/ч. Потребляемая мощность – 26 кВт.

Поиск по сайту: |