|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Заливка форм, выбивка, заливка и очистка отливок, контроль отливок и исправление бракаСтр 1 из 2Следующая ⇒

Федеральное агентство по образованию Московский Государственный Строительный Университет Кафедра МОДМ технологии металлов ТМ Самостоятельная работа по дисциплине «Технология конструкционных материалов(жидкая металлургия, литейное производство, порошковая металлургия)». Блок №6 Выполнил студент ИИЭСМ II-11 Первушина А.А Проверил: профессор Гудков А.А. Москва 2012 Оглавление 6.1 Специальные способы литья; 6.2 Центробежное литье (литьё по выплавляемым моделям, литьё в кокиль, литьё выжиманием, жидкая штамповка и др.) применяемым для получения отливок высокого качества; 6.3 Автоматизация и механизация литейного производства; 6.4 Создание гибких автоматизированных производств литья под давлением для изготовления отливок из цветных сплавов; 6.5 Устройство литниковой системы; 6.6 Заливка форм, выбивка, заливка и очистка отливок, контроль отливок и исправление брака. 6.7 Охрана труда и природы в литейном производстве.

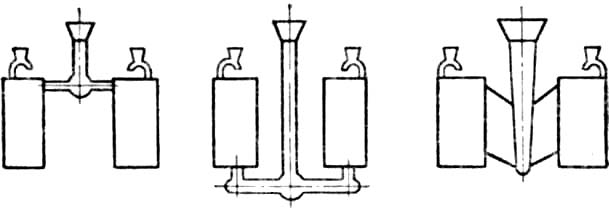

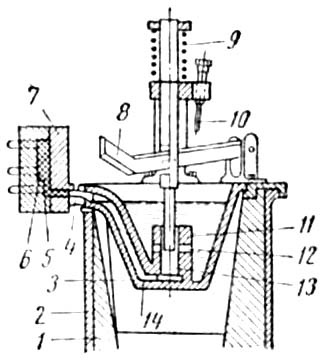

6.1 Специальные способы литья; В литейном производстве получили промышленное применение новые способы изготовления отливок, которые имеют некоторые преимущества по сравнению с литьем в песчаные формы. К ним относятся: литье в металлические формы, литье под давлением, центробежное литье, точное литье по выплавляемым моделям и литье в оболочковые формы. Литье в металлические формы — кокили — состоит в том, что расплавленные чугун, сталь или цветные сплавы заливают не в разовые песчаные, а в металлические формы многократного использования. Кокили для отливок из чугуна и стали изготовляют из серого чугуна, для литья цветных сплавов — из стали. Чтобы образовать полости, в отливках из чугуна применяют песчаные стержни, а для отливок из сплавов алюминия и магния — металлические разборные стержни. Устройство литниковой системы показано на рис. 1. Воздух и газы отводятся из форм и жидкого металла через выпоры, а во время затвердевания и охлаждения металла газы из стержней выводятся через щелевые каналы, расположенные по разъему формы. Рабочие поверхности металлических форм покрывают огнеупорной облицовкой и красками. Чтобы кокили лучше заполнялись металлом, их подогревают до 100—300.° С в зависимости от состава сплава. Чтобы устранить внутренние напряжения, а в чугунных отливках избежать отбела, отливки подвергают отжигу. Рис.1. Схемы устройства литниковой системы в металлических формах с вертикальным разъемом: а — заливка сверху, б — заливка снизу, в — через щелевой литник сбоку Литье в металлические формы позволяет резко увеличить производительность труда, повысить механическую прочность отливок, улучшить качество их поверхности и уменьшить припуск на механическую обработку. Литье под давлением заключается в том, что расплавленным сплавом заполняют металлическую форму под большим давлением. При этом способе могут быть устранены недостатки отливок, образующиеся при литье в песчаные формы: пустоты, дефекты поверхности и другие, а также достигнуты высокая производительность труда и точность размеров и формы отливок. Литьем под давлением получают преимущественно мелкие отливки: детали автомашин, мотоциклов, счетных машин, паровой и. водяной арматуры и пр. Обычно для отливок под давлением используют легкоплавкие сплавы: алюминиевые, магниевые, цинковые, свинпово-оловянистые. Машины для литья под давлением имеют камеры давления поршневого и компрессорного действия. Схема устройства поршпевой машины для литья под давлением показана на рис. 2. При поднятии рычага 8 жидкий металл из камеры давления 3 через отверстие 12 для забора металла попадает в цилиндр 11. Затем под действием рычага 8поршень 13давит на жидкий металл, который по подводящему каналу 14вдавливается в форму 7, где он затвердевает.

Рис. 2. Поршневая машина для литья под давлением: 1 — футеровка, 2 — кожух, 3— камера давления, 4 — мундштук, 6 — литник, 6 — отливка, 7 — половинки формы, 8 — рычаг, 9 — пружина, 10 — упор, 11 — цилиндр, 12— отверстие для забора металла , 13 — поршень. 14 — подводящий канал.

Литье в оболочковые формы является одним из новых видов производства отливок. Сущность этого способа состоит в следующем (рис. 6). Металлическую плиту вместе с расположенными на ней металлическими моделями нагревают до 180—200° С. Поверхность моделей смазывают эмульсией, чтобы не прилипала формовочная смесь, затем покрывают смесью из размельченного кварцевого песка с 5—8% порошка бакелита, способного превращаться при нагреве в неплавкое и нерастворимое вещество. Прилегающий к нагретой плите и модели слой формовочной смеси размягчается, образуя оболочку толщиной 10—12 мм. Излишки формовочной смеси удаляются, а модельная плита с полузатвердевшей оболочкой поступает в печь, где при 250— 300° С с выдержкой в течение 1—3 минут оболочка окончательно затвердевает и получает большую прочность. Так получают полуформу, которую скрепляют с другой полуформой, сделанной тем же способом. Полученную форму устанавливают в ящик и заливают металлом. Перед заливкой незаполненную часть ящика засыпают землей, чтобы тонкая корка формы не разрушалась под давлением металла. Литье в оболочковые формы позволяет получать отливки точного размера (до 0,3—0,6 мм на 100 мм) и может применяться для всех литейных сплавов. В настоящее время созданы машины и установки работающие автоматически с высокой производительностью — до 500 оболочек в час в зависимости от величины и сложности отливок.

Рис. 6. Схема получения оболочковой формы: а — засыпка формовочной смеси в резервуар машины, б — установка горячей модельной плиты на резервуар машины, в — переворачивание, г — модельная плита с образовавшейся оболочкой снята с резервуара машины, д — обжиг оболочки в печи, з — съем обожженной оболочки с модельной плиты на штифтах: 1 — резервуар машины, 2 — модельная плита, 3—оболочка, 4— обжигательная печь

6.2 Центробежное литье (литьё по выплавляемым моделям, литьё в кокиль, литьё выжиманием, жидкая штамповка и др.) применяемым для получения отливок высокого качества; Центробежный метод получения литых деталей относится к числу наиболее прогрессивных методов литья, который обеспечивает: высокую производительность труда; снижение себестоимости литых деталей; экономию металла на изделие; высокое качество литых деталей; увеличение выхода годного литья; резкое уменьшение брака в литых деталях по внутренним дефектам; механизацию тяжелых работ, а также улучшает культуру производства. 6.3 Автоматизация и механизация литейного производства; Большинство технологических операций в литейном производстве очень трудоёмко, протекает при высокой температуре с выделением газов и кварцесодержащей пыли. Для уменьшения трудоёмкости и создания нормальных санитарно-гигиенических условий труда в литейных цехах применяют различные средства механизации и автоматизации технологических процессов и транспортных операций. Внедрение механизации в литейном производстве относится к середине 20 в. Тогда для приготовления формовочных материалов начали использовать бегуны, сита, рыхлители, а для очистки отливок — пескоструйные аппараты. Были созданы простейшие формовочные машины с ручной набивкой форм, позднее стали применять гидравлические прессы. В 20-х гг. появились и быстро распространились пневматические встряхивающие формовочные машины. На каждой технологической операции стремились заменить ручной труд машинным: совершенствовались оборудование для изготовления форм и стержней, устройства для выбивки и очистки отливок, механизировалась транспортировка материалов и готовых отливок, были внедрены конвейеры, разработаны методы поточного производства. Дальнейший рост механизации литейного производства выражается в создании новых усовершенствованных машин, литейных автоматов и автоматических литейных линий, в организации комплексно-автоматизированных участков и цехов. Наиболее трудоёмкие операции при производстве отливок — формовка, изготовление стержней и очистка готовых отливок. На этих участках литейных цехов в наибольшей степени механизированы и частично автоматизированы технологические операции. Особенно эффективно внедрение в литейное производство комплексной механизации и автоматизации. Перспективными являются автоматические линии формовки, сборки и заливки форм сплавом с охлаждением отливок и их выбивкой. Например, на линии системы Бюрер — Фишер (Швейцария) изготовление форм, заливка их сплавом и выбивка отливок из форм автоматизированы. Успешно работает установка для автоматической заливки форм сплавом на непрерывно движущемся конвейере. Масса жидкого сплава для заполнения форм контролируется электронным аппаратом, учитывающим металлоёмкость определённой формы. Установка снабжена автоматической смесеприготовительной системой, контроль качества формовочной смеси и регулирование смесеприготовления осуществляются автоматическим устройством (системы "Молдабилити-контроллер", Швейцария). 6.4 Создание гибких автоматизированных производств литья под давлением для изготовления отливок из цветных сплавов; К литью под регулируемым давлением относят способы литья, сущность которых заключается в том, что заполнение полости формы расплавим и затвердевание отливки происходит под действием избыточного давления воздуха или газа. В практике наибольшее применение нашли следующие процессы литья под регулируемым давлением: литье под низким давлением, литье под низким давлением с противодавлением, литье вакуумным всасыванием, литье вакуумным всасыванием с кристаллизацией под давлением (вакуумно - компрессионное литье). Литье под низким давлением Тигель с расплавим в раздаточной печи (камере) установки герметично закрывают крышкой в которой установлен металопровод, изготовленный из жаростойкого материала. Металлопровод погружают в расплав так, что конец его не достает до конца тигля на 40-60 мм. Форму установленную на крышке, соединяют с металопроводом литниковой втулки. Полость в отливке может быть выполнена металлическим, оболочковым или песчаным стержнем. Воздух или инертный газ под давлением до 0.1МПа через систему регулирования поступает по трубопроводу внутрь камеры установки и атмосферным давлением расплав поступает в форму снизу через металлопровод, литник и коллектор со скоростью, регулируемой давлением в камере установки. По окончании заполнения формы и затвердевания отливки автоматически открывается клапан, соединяющий камеру установки с атмосферой. давление воздуха в камере снижается до атмосферного и незатвердевший расплав из металлопровода сливается в тигель. После этого форма раскрывается, отливка извлекается и цикл повторяется. Основными преимуществами процесса литья под низким давлением являются: автоматизация трудоемкой операции заливки формы; возможность регулирования скорости потока расплава в полости формы изменением давления в камере установки; улучшение питания отливки; снижение расхода металла на литниковую систему. Основные недостатки невысокая стойкость части металлопровода, погруженной в расплав, что затрудняет использование способа литья для сплавов с высокой температурой плавления; сложность системы регулирования скорости потока расплава в форме, вызванная динамическими процессами, происходящими в установке при заполнении ее камеры воздухом, нестабильностью утечек воздуха через уплотнения, понижением уровня расплава в установке по мере изготовления отливок; возможность ухудшения качества сплава при длительной выдержке в тигле установки; сложность эксплуатации и наладки установок. Преимущества и недостатки способа определяют рациональную область его применения и перспективы использования. литье под низким давлением наиболее широко применяют для изготовления сложных фасонных и особенно тонкостенных отливок из алюминиевых и магниевых сплавов, простых отливок из медных сплавов и сталей в серийном и массовом производстве. Литье с противодавлением Развитие литья под низким давлением является литье с противодавлением. Установка для литья с противодавлением состоит из двух камер. В камере, устройство которой подобно герметической камере установки литья под низким давлением, располагается тигель с расплавим. В камере находится форма, обычно металлическая. Камеры разделны герметичной крышкой, через нее проходит металлопровод, соединяющий тигель и форму. Эти камеры прочно соединены друг с другом зажимами. Давление воздуха, под которым происходит заполнение формы расплавим, будет соответственно равно разнице давлений в нижней Ра и верхней Рб камерах установки: DР=Ра-Рб. скорость подъема расплава в металлопроводе и полости формы так же, как и при литье под низким давлением, будет зависеть от всей совокупности рассмотренных выше конструктивных и пневматических характеристик системы, определяющих скорость нарастания разницы давлений DР, во время работы установки. Литье с противодавлением позволяет уменьшить выделение газов из расплава, улучшить питание отливок и вследствие этого повысить их герметичность, а также механические свойства. Этот способ литья дает наибольший эффект при изготовлении отливок с массивными стенками равномерной толщины из алюминиевых и магниевых сплавов, кристаллизующихся в широком интервале температур. Использование второй стадии процесса - кристаллизации под всесторонним избыточным давлением для тонкостенных отливок не всегда приводит к заметному улучшению свойств. Это объясняется тем, что продолжительность кристаллизации тонкостенных отливок мала и отливка затвердевает прежде, чем давление в верхней камере установки достигнет необходимой величины. Литье вакуумным всасыванием Сущность процесса литья вакуумным всасыванием состоит в том, что расплав под действием разряжения, создаваемого в полости формы, заполняет ее и затвердевает, образуя отливку. Изменением разности между атмосферным давлением и давлением в полости формы можно регулировать скорость заполнения формы расплавим, управляя этим процессом. Вакуумирование полости форм при заливке позволяет заполнить формы тонкостенных отливок с толщиной стенки 1-1.5 мм, исключить попадание воздуха в расплав, повысить точность, и механические свойства отливок. В производстве используют установки двух основных разновидностей. Установки первого типа имеют две камеры: нижнюю и верхнюю. Нижняя камера представляет собой раздаточную печь с электрическим или газовым обогревом, в которой располагается тигель с расплавим. Верхняя камера расположена на крышке нижней камеры, в крышке установлен металлопровод. Форму устанавливают и закрепляют в камере так, чтобы литник соединялся прижимами с крышкой. Полость верхней камеры через вакуум-привод соединена с ресивером, в котором насосом создается разряжение, регулируемое системой управления. В начальный момент клапан управления открывается, в верхней камере создается разряжение, и расплав вследствие разницы давлений в камерах по металлопроводу поднимается и заполняет полость формы. После затвердевания отливки клапан системы управления соединяет полость верхней камеры с атмосферой, давление в обеих камерах становится одинаковым, а остатки незатвердевшего расплава сливаются из металлопровода в тигель. Верхняя камера снимается, форма с отливкой извлекается и цикл может повторятся. Установки такого типа используют обычно для улучшения заполнения форм тонкостенных сложных фасонных отливок из алюминиевых и магниевых сплавов с толщиной стенки 2-2.5мм, а иногда и до 1-1.5мм. Установки второго типа используют для отливки втулок, слитков и заготовок простой конфигурации в водоохлаждаемых системах кристаллизаторы. Носок металлического водоохлаждаемого кристаллизатора погружается в рассплав, находящийся в тигле раздаточной печи. Рабочая полость кристаллизатора, оразующая отливку, соединяется вакуумом-проводом с вакуумным ресивером. Разряжение в системе создается вакуумом-насосом и регулируется натекателем. Поворотом распределительного крана рабочая полость кристаллизатора соединяется в вакуумным ресивером. В полости кристаллизатора создается разрежение, и расплав всасывается внутрь кристаллизатора, поднимаясь на высоту, пропорциональную разрежению hрт и обратно пропорционально ее плотности. После затвердевания отливки носок кристаллизатора извлекают из ванны расплава, поворотом крана, рабочую полость соединяют с атмосферой и отливка выпадает из кристаллизатора в приемный короб. 6.5 Устройство литниковой системы; Основное назначение литниковой системы - транспортирование расплава от сопла машины-автомата к форме за возможно более короткое время (т.е. возможно более коротким путем) с минимальными потерями расплавом энергии и создание благоприятных условий для интенсивного и качественного заполнения расплавом оформляющей полости. Простота или сложность конкретных конструкторских решений зависит от большого числа факторов, учет которых требует, как правило, рассмотрения многих компромиссных вариантов. Среди этих факторов главные - тип материала, особенности изделия, программа выпуска изделия. Литниковая система существенно влияет на работоспособность формы; именно из-за неточностей, неполадок в этой системе вероятнее всего получаются недоливы, раскрываются или „дышат" сомкнутые формы, приводя к образованию облоя на изделии, возникают значительные или многочисленные области „холодных" спаев потоков массы, заполняющей полость формы, появляются затруднения со своевременным отводом воздуха из литниковых каналов и полости формы по мере их заполнения расплавом (а это приводит к растворению газа в расплаве, к созданию в полости противодавления, способствующего недоливам; расположение газоотводящих каналов непосредственно зависит от особенностей литниковой системы). От конструкции литниковой системы зависят: производительность процесса (возможно прямо влиять на время впрыска расплава), качество изделия (возможно влиять на ориентацию материала, однородность температуры расплава, заполняющего полость и т.д.), экономия материала (можно сокращать или полностью ликвидировать отходы в виде затвердевших литников). Классификация литниковых систем выделяет системы с затвердевающими, незатвердевающими и частично затвердевающими (точнее- затвердевающими только на отдельных участках, вблизи полости формы) литниками. Соответственно этому формы для литья под давлением и литниковые системы получили название холодноканальных, горячеканальных и комбинированных. Конструкции литниковых систем варьируются в зависимости от гнездности формы, числа впусков в одно гнездо, расположения литниковых каналов (в плане и относительно плоскости размыкания формы), конфигурации каналов и т.д. Все это позволяет классифицировать литниковые системы по соответствующим признакам. Выделим основные. 1. Структура элементов литниковой системы. Как видно, литниковая система состоит из трех элементов: основного литникового канала, по которому расплав из материального цилиндра поступает в форму; разводящего канала, ответвляющегося от основного в сторону оформляющего гнезда; впускного канала, по которому расплав непосредственно поступает в оформляющую полость. В зависимости от конструкции изделия и формы литниковые системы могут иметь: все три элемента, первый и третий, только первый (например, в одногнездных формах, особенно для крупногабаритных изделий, в оформляющую полость материал поступает прямо из основного канала), только третий. Основной канал выполняют в литниковой втулке, в этом канале образуется центральный литник. Разводящие каналы выполняют в литниковой плите (или в обойме матрицы - по плоскости разъема), в них образуются разводящие литники. Впускные каналы (с впускными литниками) являются продолжением разводящих каналов. 2. Расположение литниковых разводящих и впускных каналов. Прямолинейное расположение позволяет разместить большое число гнезд при относительно малой массе литников, удобно расположить охлаждающие каналы. Заполнение гнезд происходит неравномерно, ближние к литнику изделия охлаждаются раньше и изделия получаются разного качества (по точностным и прочностным параметрам). Радиальное расположение позволяет одновременно заполнить все гнезда, но конструктивно такое расположение охлаждающих каналов неудобно. При необходимости увеличивать число гнезд разводящие каналы удлиняются и увеличивается сечение основного литника, а это приводит к увеличению сопротивления течению массы и падению давления в оформляющей полости. Это в значительной степени устраняется при радиально-разветвляющемся расположении. В каждом конкретном случае можно рационально расположить разводящие и впускные каналы, т.е. так, чтобы заливка всех гнезд происходила одновременно. Принципиально любой тип расположения впускных каналов может быть реализован и в холодно-, и в горячеканальных литниковых системах, но в первых - большие возможности для разнообразия. 3. Сбалансированность системы. По этому признаку литниковые системы делятся на сбалансированные и несбалансированные. Последние требуют специальной корректировки размеров поперечных сечений и протяженности разводящих и впускных каналов для обеспечения одновременности заполнения всех гнезд формы расплавом. Это особо важно при соответствующих требованиях к качеству изделий для прямолинейного, параллельного и рядного расположения гнезд в многогнездных формах, а также при литье под давлением в одной многогнездной форме разных изделий, несколько различающихся по массе и размерам. Заливка форм, выбивка, заливка и очистка отливок, контроль отливок и исправление брака. Заливка форм Процесс заполнения литейной формы расплавом, одна из ответственных завершающих операций литейного производства. Формы заливают с установленной для каждой отливки скоростью, в определённом температурном интервале, нарушение которых приводит к появлению в отливках дефектов. З. ф. производят, как правило, из разливочных Ковшей. В зависимости от объёма и номенклатуры отливок и характера производства формы заливают ручными или крановыми ковшами. Расплав заливают из ковша в открытую форму сверху свободной струей через литниковую систему (. В серийном и массовом производстве осуществляют конвейерную З. ф. на стационарных или передвижных заливочных машинах.З. ф. методами центробежного литья и литья под давлением имеет некоторые особенности. На машинах для центробежного литья заливка производится с большой скоростью под действием центробежных сил. При получении отливок методом литья под давлением расплав выдавливается пневматическими или гидравлическими выталкивателями . Выбивка и очистка Выбивка и очистка отливок входят в число обязательных операций литейного производства. После заливки металла в формы и его охлаждения возникает необходимость извлечения металла из формы, данная операция производится путем разрушения формы и называется выбивкой литья. Первоначально выбивка и очистка отливок производилась вручную, с помощью клещей и молотка и различных абразивных материалов. В настоящее время данные методы используются в основном на небольших предприятиях по производству кованных изделий. На современных литейных производствах выбивка и очистка отливок полностью механизирована и автоматизирована. Выбивка При выбивке на автоматической линии охлажденные формы с отливками подаются на вибрационную решетку. После разрушения форм отливки на транспортере подаются в очистной модуль, а разбитые формы передаются в отделение приготовления формовочной смеси. Для выбивки и очистки стержней помимо вибрационных машин применяются также гидрокамеры и гидропескоструйные камеры, в которых выбивка и удаление остатков стержневой смеси производится струей воды или воды и песка, подаваемой под давлением. Для этих же целей применяются электрогидравлические установки. Очистка После выбивки на поверхности отливок остается некоторое количество пригоревшей формовочной смеси, для удаления которой могут применяться различные виды обработки: Дробеструйная или дробеметная очистка в установках камерного, барабанного или конвейерного типа; Очистка поверхности отливок посредством ударного действия струи воды или воды и песка подаваемой под высоким давлением; Очистка отливок посредством теплового воздействия электротока на отливку в электроконтактных установках; Обработка отливок солевыми растворами посредством погружения; Обработка отливок, погруженных в специальный раствор, ультразвуком; Различным абразивным инструментом для удаления заусениц и мелких дефектов литья. На крупных предприятиях металлургического комплекса для повышения производительности и эффективности работы литейных цехов оборудование для выбивки и очистки, как правило, включено в состав автоматизированных производственных линий, включающих весь необходимый комплекс оборудования для получения готовых отливок. Оборудование для выбивки и очистки является неотъемлемым элементом технологической базы любого, даже небольшого литейного цеха. Контроль отливок Залитые блоки отливок после выбивки и очистки песком следует осмотреть в необрубленном состоянии (в блоках). Осмотр отливок, обрубленных от литниковой системы, не всегда дает ясное представление о характере того или иного дефекта и причине его возникновения, тогда как при осмотре необрубленных отливок происхождение многих дефектов становится понятным и брак легче классифицировать, а значит, и быстрее наметить путь его изжития. Отливки, осмотренные в блоках, направляются на обрубку и зачистку, после чего снова предъявляются на контроль. При контроле внешним осмотром обрубленных отливок проверяется их внешний вид, соответствие литейному чертежу и возможность исправления отдельных дефектов дополнительной механической обработкой (зачистка, заварка, рихтовка). Для деталей, имеющих незначительные дефекты, определяется допустимость этих дефектов по техническим условиям (количество раковин, их диаметр, глубина и место расположения). При контроле внешним осмотром не производится полной проверки геометрических размеров отливок; обычно проверяется только длина и максимальная толщина отливки, а также коробление (лекальной линейкой по прямым кромкам). Отливки, размеры которых не выходят за пределы установленных допусков, направляются на последующие операции. Отливки, выходящие из пределов чертежа и не отвечающие техническим условиям по допустимым дефектам (если их невозможно исправить), подлежат забракованию с выпиской браковочной карты, в которую должны быть обязательно записаны: вид брака и в случае брака по вине плохой работы — конкретный виновник брака. Исправление брака Незначительные дефекты в неответственных местах отливок исправляют. В зависимости от характера дефекта, размеров и конфигурации отливки исправление производят одним из следующих способов: дефекты заделывают замазкой, пропитывают мастикой, а также исправляют металлизацией, заваркой жидким-металлом, ввертыванием пробок, газовой сваркой, электросваркой и термической обработкой. Раковины на неответственной части детали заделывают бакелитовым лаком или замазкой, состоящей из графита и масла. Пористость чугунных деталей, работающих при небольших гидравлических давлениях, устраняют погружением их в раствор хлористого аммония. Пористость отливок, работающих под более значительным давлением, устраняют запрессовыванием в поры крепкого раствора хлористого железа и затем водного раствора аммиака. Для этой цели применяют и другие вещества: сурик, бакелитовый лак, а для уплотнения отливок из медных сплавов их пропитывают концентрированным водным раствором жидкого стекла, или бакелитовым лаком. При недоливе крупных отливок иногда допускается исправление дефектного места наплавкой жидкого металла. Для этого дефектную часть тщательно очищают, обкладывают стержнями или формовочной смесью, образующими форму недолитой части, в устраивают приямок для сплава металла. Вначале заливают металл для разогрева завариваемой части отливки, затем отверстие заделывают и оставляют металл в форме для остывания. Дефекты отливок в местах, испытывающих большую нагрузку, наиболее надежно исправлять газовой или электрической сваркой. Термическую обработку при исправлении отливок применяют во всех случаях, когда необходимо изменить твердость отливки, а также для снятия внутренних напряжений и в отдельных случаях— для изменения структуры металла.

Поиск по сайту: |