|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Механизм процесса разрушения металлов

Деформация.

Деформацией называется изменение размеров и формы тела под действием приложенных сил (напряжений).Деформации разделяются на упругие и пластические.Способность материалов пластически деформироваться – важнейшее свойство, которое требуется для формовки изделий, полуфабрикатов и изменения свойств материалов. Напряжение – сила, действующая на единицу площади сечения детали. Деформация вызывается действиями внешних сил, приложенных к телу, или различными физико-химическими процессами, происходящими в самом теле (например, изменением объема отдельных кристаллов при фазовых превращениях или вследствие температурного градиента). При этом напряжения в случае одноосного растяжения S = P/F, МПа. Сила Р, приложенная к некоторой площадке F, обычно не перпендикулярна к ней, а направлена к ней под некоторым углом, поэтому в теле возникают нормальныеи касательные напряжения. Рост нормальных напряжений приводит к хрупкому разрушению. Пластическую деформацию вызывают касательные напряжения.

Рис. 1. Схема возникновения нормальных и касательных напряжений в металле при его нагружении Так как напряжения вызываются различными причинами, то различают временные напряжения, обусловленные действием внешней нагрузки и исчезающие после ее снятия, и внутренние остаточные напряжения, возникающие без действия внешней нагрузки. Внутренние остаточные напряжения возникают в процессе быстрого нагрева или охлаждения металла вследствие неоднородного расширения (сжатия) поверхностных и внутренних слоев. Эти напряжения называются тепловыми или термическими. Кроме того, напряжения появляются в процессе кристаллизации, при неоднородной деформации, при термической обработке вследствие неоднородного протекания структурных превращений по объему. Их называют фазовыми или структурными. Упругой деформацией называют деформацию, которая исчезает после снятия нагрузки. Она не вызывает заметных остаточных изменений в структуре и свойствах металла. Под действием нагрузки происходит только незначительное и обратимое смещение атомов от положения равновесия. При упругом деформировании обратимо изменяются расстояния между атомами металла в кристаллической решетке.

Рис. 2. Диаграмма зависимости деформации металла e от действующих напряжений s

Упругая деформация на диаграмме деформации характеризуется линией ОА (рис.2). Если нормальные напряжения достигают значения сил межатомных связей, то наблюдается хрупкое разрушение путем отрыва (рис. 3)

Рис. 3. Схема упругой деформации и хрупкого разрушения под действием упругих напряжений а – ненапряженная решетка металла; б – упругая деформация; в,г – хрупкое разрушение в результате отрыва

Зависимость между упругой деформацией e и напряжением s описывается законом Гука: s = Е·e, где Е – модуль упругости.

Модуль упругости является важнейшей характеристикой упругих свойств материала. По физической природе величина модуля упругости рассматривается как мера прочности связей между атомами в твердом теле. Это подтверждается наличием связи между температурой плавления и величиной модуля упругости: чем выше температура плавления, тем выше модуль упругости материала. Более высокие значения модуля упругости имеют переходные металлы (рис. 4.), что объясняется участием в создании связей между атомами этих металлов электронов s- и d-подуровней.

Рис. 4. Изменение температуры плавления и модуля упругости при растяжении металлов трех больших периодов в зависимости от номера группы

Модуль упругости кристаллических тел является анизотропной величинойи зависит от расстояния между атомами в соответствующих направлениях кристаллической решетки. Так, для железа в направлении [100] E = 13200 кГ/мм2; в направлении [111] Е = 27100 кГ/мм2. Для поликристаллического железа свойства являются усредненными свойства монокристаллов; (для поликристаллического железа Е = 21700 кГ/мм2, G (модуль сдвига)= 8470 кГ/мм2). Так как силы связей между атомами не зависят от формы и размера кристаллов в поликристаллическом теле, то модуль упругости является структурнонечувствительной величиной. Повышение температуры, изменяющее межатомные расстояния, снижает модуль упругости. При большой скорости нагружения упругая деформация может завершиться хрупким разрушением практически без пластической деформации.

Определение основных механических показателей прочности к пластичности производится опытным путем построения диаграммы зависимости деформации от действующей нагрузки. Чаще кривые растяжения приводятся в координатах напряжение (s) – относительное удлинение (d) (рис. 5)

Рис. 5.Диаграммы растяжения: а – с площадкой текучести; б – без площадки текучести; в – в координатах напряжение – относительное удлинение; г – диаграмма истинных напряжений S и истинных деформаций е

Участок ОА на кривой растяжения соответствует упругой деформации, когда соблюдается закон Гука d = s/tgaилиs = Еd,гдеtga = Е –модуль упругости или модуль Юнга материала. При упругом сдвиге связь между сдвигом t и касательным напряжением t выражается через модуль сдвига G зависимостью t = G t.Между константами упругостиE, G, m (коэффициент Пуассонаm = dy/dx=dz/dx)упруго-изотропного тела имеется зависимость Е = 2 G (1+m).Условное напряжение, отвечающее началу отклонения от пропорциональной зависимости между деформацией и напряжением называется пределом пропорциональности sпр. sпр = Рпц/fo кГ/мм2. Превышение нагрузки выше Рпц приводит к остаточному удлинению образца, т.е. в этих условиях происходит пластическая деформация. Для некоторых металлов (техн. Железо) на кривой растяжения обнаруживается площадка при Р = Рт, указывающая на то, что металл течет практически без увеличения нагрузки. Напряжение, соответствующее нагрузке Рт, называется пределом текучести sт.

sт = Рпц/fo кГ/мм2.

Для большинства металлов кривая растяжения имеет вид без площадки текучести. В этом случае условный предел текучести определяют как напряжение, при котором образец получает остаточное удлинение d = 0.2% от первоначальной длины. Это напряжение называется условным пределом текучести и обозначают s0.2. Рост нагрузки до Рв сопровождается равномерной деформацией образца. Напряжение,соответствующее наибольшей нагрузке Рв , которую выдерживал образец до разрушения, называется пределом прочности на разрыв или пределом прочности sв.

sв = Рпц/fo кГ/мм2.

Хрупкие материалы разрушаются при достижении предела прочности sв. Для пластичных материалов, начиная от напряжения sв деформация локализуется в одном участке: на образце при растяжении образуется шейка (местное сужение поперечного сечения образца).

На основе кривых деформации устанавливаются также показатели пластичности материалов, которые представляют интерес с двух точек зрения: 1) технологической, характеризуя способность материала к тому или иному способу обработки давлением; 2) конструкционной – как необходимое свойство материала деталей конструкции, способствующее перераспределению напряжений при перегрузках. Пластичные материалы более надежны в работе в конструкциях: для них меньше вероятность опасного хрупкого разрушения.

Характеристиками пластичности материала являются: - относительное удлинение d, представляющее отношение прироста длины образца после растяжения, к первоначальной длине, выраженное в процентах:

d = (l1-l0/l0)100%

- относительное сужение образца y представляет отношение уменьшения площади поперечного сечения образца к первоначальной площади поперечного сечения, выраженного в процентах

y = (f1-f0/ f0)100% Относительное сужение y является более надежной характеристикой пластичности металла, чем относительное удлинение. Так как в процессе нагружения при растяжении поперечное сечение образца не остается постоянным, а уменьшается, то показатели sт и особенно , полученные на основании кривых растяженияsв не отражают истинных напряжений, действующих в поперечном сечении образца. Истинные напряжения тем значительнее отличаются от установленных опытных значений в сторону их увеличения, чем пластичнее металл. Для хрупких материаловзначение sв может рассматриватьс я как характеристика прочности материала, т.к. уменьшение fo в процессе деформации сравнительно мало. Для пластичных материалов предел прочности sвправильней рассматривать как меру сопротивления материала значительным пластическим деформациям, в то время как предел текучести sтхарактеризует сопротивление материала малым пластическим деформациям. Истинные деформации е определяются отношением изменения длины (или сечения образца) к длине (или сечению образца) в данный момент.

где lk и lo конечная и начальная длина образца, fk и fo конченое и начальное сечение образца, Y - сужение поперечного сечения.

На рис. пунктирной линией показана истинная диаграмма деформации. Так как величина упругой деформации весьма мала по сравнению с пластической деформацией, то эта диаграмма может быть представлена линиями SтSk, где Sт –истинный предел текучести Sт ~ sт, Sk – истинный предел прочности, ek – максимальная истинная прочность. Тангенс угла наклона линии SkSт называется модулем упрочнения D,

Величина D характеризует упрочнение материала при пластической деформации. При напряжении выше sпр (участок АВ на рис. 5в) происходит пластическая деформация в кристаллах металла. При пластической деформации части кристалла перемещаются друг относительно друга необратимо. При снятии нагрузки устраняется лишь упругая составляющая, часть деформации, которая называется пластической, остается. При пластической деформации необратимо изменяются структура металла, а следовательно, и его свойства. Пластическая деформация осуществляется скольжением и двойникованием.

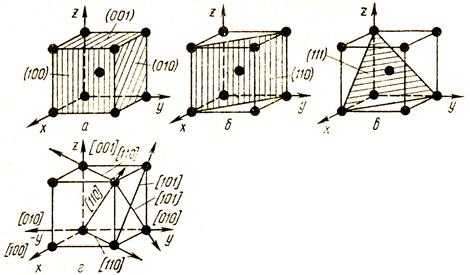

Скольжение в кристаллической решетке протекает по плоскостям и направлениям с наиболее плотной упаковкой атомов, где величина сопротивления сдвигу наименьшая. Это объясняется тем, что расстояние между соседними атомными плоскостями наибольшее, т.е. связь между ними – наименьшая. Плоскости скольжения и направления скольжения, лежащие в этих плоскостях, образуют систему скольжения. В металлах могут действовать одна или одновременно несколько систем скольжения. На рис.7 показаны плоскости и направления скольжения в кристаллах с г.ц.к., о.ц.к. и г.п.у. решетками. Как видно в металлах с решеткой г.ц.к., а также о.ц.к. значительно больше систем скольжения, чем в металлах с решеткой г.п.у. Поэтому металлы с гексагональной решеткой обладают пониженной пластичностью.

Рис. 7. Плоскости скольжения (заштрихованные) и направления скольжения в кристаллах: а – г.ц.к.; б – о.ц.к.; в – г.п.у В металлах с г.ц.к. решеткой (Feg, Cu, Al, Caa, Ce, Sra, Th, Pb, Ni, Ag, Au, Pd, Pt, Rh и др.) скольжение протекает по плоскостям октаэдра (111) и в направлении диагонали грани куба[110]. В металлах с о.ц.к. решеткой (Fea, Mo, W, V, Cr, Rb, K, Na, Li, Ba, Tib, Zrb, Ta и др.) скольжение наиболее легко осуществляется по плоскостям (110), (112), (123)в направлении пространственной диагонали куба [111]. В металлах с г.п.у. решеткой (Zn, Mg, Be, Tia, Cd, Куб Os, Coa, Zra и др.) скольжении идет по плоскости базиса.

Чем больше в металле возможных плоскостей и направлений скольжения, чем выше его способность к пластической деформации. Металлы с кубической кристаллической решеткой (г.ц.к.( Feg, Cu, Al), о.ц.к. (Fea, Mo, W)) обладают высокой пластичностью. Так как скольжение в них происходит во многих направлениях. Металлы с г.п.у. (Zn, Mg, Be, Tia) структурой менее пластичны и поэтому труднее, чем металлы с кубической структурой, поддаются прокатке, штамповке и другим видам деформации.

Важно отметить, что для скольжения необходимо, чтобы действующее напряжение соответствовало определенному критическому значению. Естественно поэтому, что разные зерна или разные системы скольжения в зернах по мере увеличения напряжений будут включаться в процесс скольжения последовательно по мере достижения в них критического напряжения сдвига. Расчет критического сдвигового напряжения при условии, что одна часть кристалла сдвигается относительно другой части как единое целое был впервые выполнен Я.И. Френкелем. Необходимое для этого напряжение tmax можно посчитать по формуле:

Подсчеты для железа дают

Это на несколько порядков больше действительного сдвигового напряжения, равного для железа около 20 кГ/мм2.

В основу современной теории пластической деформации были взяты следующие положения: 1) скольжение распространяется по плоскости сдвига последовательно, а не одновременно; 2) скольжение начинается от мест нарушения кристаллической решетки, которые должны быть или возникают в кристалле при его нагружении.

На рис. 10 представлен поперечный разрез кристалла с экстраполостью PQ, край которого (ряд атомов Q) образует ядро положительной краевой дислокации.

Рис. 10. Схема перемещения атомов при перемещении краевой дислокации на одно межатомное расстояние (а); через весь кристалл (б)

В равновесном состоянии, когда дислокация расположена симметрично между соседними атомными плоскостями, дислокация неподвижна, так силы, действующие на нее справа и слева, уравновешены. Под действием напряжения t экстраполость сместится влево в положение, показанное пунктиром. Одновременно нижняя часть плоскости P’S сместится вправо и заняв положение, показанное пунктиром. Совместится с нижним краем экстраполости PQ, образуя полную атомную плоскость PS. При этом верхняя часть плоскости P’S сместится влево в положение P’Q’ и будет выполнять роль новой экстраполости. Дальнейшее действие напряжения t приведет в движение дислокацию Q’ и т.д. Посдедовательность премещения дислокации через весь кристалл показан на рис. 10 б. Общий результат от движения дислокации А через кристалл заключается в выходе дислокаций А вместе с экстраполостью из кристалла вправо, в результате чего верхняя часть кристалла сместится относительно нижней части в направленни сдвига на один период решетки. Т.е. достигается акт пластической деформации, равный одному периоду решетки. Важно при этом отметить, что при каждом акте перемещения дислокации на один шаг необходимо было одновременно разорвать связь только между двумя рядами атомов в плоскости P’S, а не между всеми атомами, расположенными выше и ниже плоскости скольжения. Очевидно необходимое сдвиговое напряженеи в этом случае должно быть мало. Таким образом, дислокационная теория пластической деформаии позволяет объяснить механизм процесса деформации и малую величину критического напряжения сдвига, наблюдаемую в реальных металлах. Так как передвижение дислокации через весь кристалл сопровождается пластической деформацией только на один период решетки, то для осуществления больших степеней пластических деформаций в металлах необходимы мощные источники дислокации. На рис. 11 показана схема распространения процесса скольжения от одного зерна в соседнее в поликристаллическом металле.

Рис. 11. Распространение скольжения из одного зерна в соседнее (схема)

Скольжениеосуществляется в результате перемещения дислокаций (рис.12).При действии вдоль плоскости скольжения касательных напряжений атомы вблизи ядра дислокации перемещаются справо налево на расстояния (1®2; 3®4; 5®6; 7®8; 9®10; 11®12; 13®14; 15®16; 17®18), значительно меньше межатомных. Для такого движения дислокации требуется незначительное напряжение, определяемое выражением tp = G exp(-2pw/b), где tp – реальное сопротивление сдвигу; G – модуль сдвига, w - ширина дислокации; вектор Бюргерса, но w = a/b, где а – расстояние между плоскостями скольжения. Величина tp составляет (10-4-10-5) G, в то время как для синхронного сдвига потребовалось бы напряжение ~ 0,15 G (теоретическая прочность). Модуль сдвига G – коэффициент пропорциональности между касательным напряжением t и относительным сдвигом g: t = G g. Модули упругости определяют жесткость материала, т.е. интенсивность увеличения напряжения по мере упругой деформации. GFe = 84000 МПа, GCu = 35000, GAl = 28000, GMo = 112000 МПа.

Перемещение дислокации в плоскости скольжения ММ через весь кристалл приводит к смещению (сдвигу) соответствующей части кристалла на одно межплоскостное расстояние. Большие деформации возможны только вследствие того, что движение этих дислокаций вызывает появление или размножение большого количества новых дислокаций в процессе пластической деформации. Двойникование. Пластическая деформация некоторых металлов, имеющих плотноупакованные решетки К12 и Г12, кроме скольжения, может осуществляться двойникованием, которое сводится к переориентировке части кристалла в положение, симметричное по отношению к первой части относительно плоскости, называемой плоскостью двойникования (рис. 13).

Рис. 13. Расположение атомов при двойниковании. Х-у – след плоскости двойникования Двойникование наблюдается, когда деформация скольжением затруднена (при высоких скоростях и низких температурах деформирования). Величина деформации при двойниковании мала. Основным видом деформации металлов является деформация скольжения Механизм процесса разрушения металлов Несмотря на то, что различают два вида разрушения металлов: хрупкое и вязкое, надо иметь в виду, что резкого качественного различия в механизме этих видов разрушения нет. Практическим критерием хрупкого разрушения является малая величина пластической деформации при разрушении, которая часто близка к значению предельной упругой деформации. Вязкому разрушению предшествует значительная пластическая деформация. Хрупкое и вязкое разрушение сильно различаются по скорости развития процесса разрушения: скорость развития хрупкого разрушения очень велика. Скорость развития вязкого разрушения мала, так как оно сопровождается значительной пластической деформацией, протекающей относительно медленно. Что касается причины разрушения, то в обоих случаях, ею являются нормальные растягивающие напряжения, которые достигнув значения теоретической прочности (сил связи между атомами), приводят к разделению металлов на части. В природе нет абсолютно вязких и хрупких материалов: один и тот же материал в зависимости от условий нагружения может обнаружить склонность к хрупкому или вязкому разрушению. В теории прочности дефектам в строении материалов (концентраторам напряжений) отводится важная роль. Объясняя расхождение реальной прочности и теоретической прочности материалов, исходят из наличия дефектов (мелких трещин), которые имеются в любом материале. Гриффитс вывел зависимость между критической величиной трещины lk и напряжением sk , при котором эта трещина будет развиваться

где Е – модуль упругости при растяжении, gs – коэффициент поверхностного натяжения для данного материала. Показано. что для стократного понижения прочности материала достаточно концентратора напряжения (трещинки) глубиной всего 1 мкм. Зарождение и развитие трещины при хрупком разрушении. Согласно одной из моделей, дислокация при движении, встречая на пути препятствие (граница зерна, двойника, межфазная граница и т.д.) скапливается у такого препятствия (рис. 14). Напряжение в узкой зоне у головных дислокаций при этом может на три порядка превышать приложенное напряжение. В результате этого происходит слияние нескольких головных дислокаций у барьера и образование зародышевой трещины. В реальных условиях при нагружении металла трещина опасного размера образуется при скоплении порядка сто дислокаций. Трещина начинает распространяться когда ее длина превышает lk. Скорость распространения трещины не может превосходить 0.38 Со, где Со – скорость распространения упругих волн. Установленная опытным путем скорость роста трещины составляет порядка 105 см/сек. При увеличении трещины концентрация напряжений в материале перед трещиной непрерывно увеличивается.

Рис. 14. Скопление дислокаций у препятствия (а); слияние дислокаций и образование зародышевой трещины (б) Если эти напряжения недостаточны для образования значительного количества дислокаций в материале (рис. 15а), то вся энергия нагружения расходуется на разрушение межатомных связей и образование поверхностей раздела, т.е., происходит хрупкое разрушение путем отрыва в чистом виде. Поверхность разрушения в идеально хрупком материале блестящая, так как ровная поверхность кристалла хорошо отражает световые лучи. Однако в реальных металлах параллельно с ростом трещины начинает происходить процесс пластической деформации металла около трещины (рис. 15б). Энергия нагружения в этом случае будет затрачиваться как на образование новых поверхностей раздела, так и на перемещение дислокаций, т.е. на пластическую деформацию. При росте трещина пересекает дислокации и поэтому поверхность разрушения не будет идеально гладкой и выглядит более матовой. Возникновение и перемещение дислокаций перед трещиной , т.е. степень развития пластического течения зависит от скорости распространения трещины и и температуры процесса нагружения. Установлено, что скорость распространения трещины примерно на два порядка выше скорости зарождения и перемещения дислокаций. Следовательно при высоких скоростях нагружения следует ожидать преимущественно хрупкого разрушения. Предел текучести металлов, склонных к хрупкому разрушению (решетка о.ц.к., г.п.у.) быстро увеличивается с понижением температуры. Отсюда следует второй вывод, что с понижением температуры склонность к хрупкому разрушению таких материалов должна возрастать.

Рис. 15. Зависимость величины пластически деформированной зоны (заштрихована) от плотности дислокаций в материале, образующихся при распространении трещины. А – мелкая трещина, растущая в области низкой плотности дислокаций; б – крупная трещина, растущая в области с высокой плотностью дислокаций.

Поиск по сайту: |

,

,

и

и  ,

,