|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

ВИБРОДИАГНОСТИРОВАНИЕ АВИАДВИГАТЕЛЕЙ

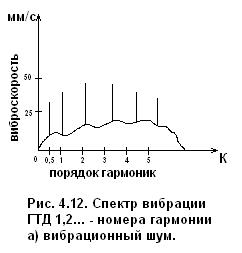

Оценка технического состояния авиадвигателей с помощью характеристик вибрации используется на практике широко. Эффективный метод т.к. треть всех досрочно снятых двигателей результат – оценки их вибросостояния. ГТД – сложная динамическая система, состоящая из множества взаимодействующих элементов и подсистем. Вибрация - это реакция динамической системы на возмущающие силы, различают несколько видов вибрации генерируемых двигателями. Роторная вибрация характеризуется линейным смещением точек корпуса ГТД. Здесь амплитуда вибрации зависит от дисбаланса ротора, и от ступени демфирования колебаний. Дисбаланс ротора увеличивается с наработкой вследствие неравномерного изнашивания лабиринтных уплотнений, раскатки беговых порожек подшипников, неравномерного истирания торцов рабочих лопаток. За основной критерий интенсивности вибрации принимают амплитуду виброскорости независимо от частоты. Допустимое значение виброскорости от 10 до 60 мм/с. Основные источники аэродинамической вибрации - воздушный винт, вентилятор, компрессор, турбина. Винтовая вибрация связана с различиями в аэродинамических характеристиках отдельных лопастей В.В. и неравномерность набегающего потока воздуха. Газовоздушная вибрация возникает внутри двигателя от вращающихся срывов в компрессоре, вибрационного горения, акустических колебаний газа. Диапазон частот колебаний при газовоздушной вибрации 50...5000 Гц. Редукторная вибрация генерируется зубчатыми зацеплениями и вызвана погрешностями в размерах сопрягаемых пар, неуравновешенностью шестерен при вращении. Подшипниковая вибрация – следствие изменения геометрических зазоров и податливость элементов подшипников. Лопаточная и дисковая вибрация вызываются окружной неравномерностью, пульсацией потока в проточной части двигателя. Наиболее опасны резонансные колебания лопаток. Различают колебания дисков по асимметричным и циклическим симметричным формам. При колебаниях по ассиметричным формам на вал передаются продольные и поперечные усилия, которые можно использовать в качестве диагностических признаков этого вида колебаний. Симметричные формы с одной или несколькими узловыми окружностями и зонтичные формы обычно динамически уравновешены и не выбывают повышенных вибраций. При диагностировании ГТД широко используют в качестве параметров вибрации спектральные характеристики. Спектр вибрации представляет собой совокупность многочисленных дискретных составляющих (гармоник), несущих диагностическую информацию о состоянии различных деталей и узлов.

В зоне турбины будут преобладать спектральные составляющие с частотами следования рабочих лопаток турбины и последних ступеней компрессора. В зоне коробки приводов агрегатов преобладающими дискретными составляющими будут частоты зацепления зубьев колес зубчатых передач. С помощью виброспектроанализатора можно выделить переднюю, заднюю, роторные и корпусные гармоники, что ориентируют персонал на выявление источника повышенной вибрации в двигателе. В качестве диагностического признака используют виброскорость, представляющую собой первую производную вибросмещения по времени. Вибрацию нормируют также по коэффициенту виброперегрузок К – отношению виброускорения к ускорения свободного падения. На практике отказы двигателей наблюдаются в диапазоне V=30…90 мм/с и К=4,5..15. Принято считать, что более высокую диагностическую ценность имеет виброскорость, т.к. она имеет прямую функциональную связь с действующими в деталях напряжениями. Уровни виброскоростей на исправных двигателях незначительно увеличиваются по наработке и в среднем составляют на переднее поле V=15…20 мм/с и на задней 5…10 мм/с. Скорость их изменения по наработке V=dv/dt=(5…8)10 мм2/с. Превышение этих величин служит основанием для постановки двигателя на режим особого контроля. На основании анализа экспериментальных данных установлено четыре закономерности изменения виброскорости. ГТД при возникновении различных неисправностей состояний: тренд, скачек, выброс, разброс. На рис. 4.13. показаны закономерности изменения замерных значений виброскорости ГТД.

б) тенденция к изменению (тренд); в) ступенчатое изменение (скачек); г) случайное импульсивное отклонение (выброс); д) изменение дисперсии шума (разброс)

Наблюдаются небольшие колебания замерных значений параметра вибрации относительно среднего значения. Влияние разрушения подшипника ротора на уровень вибрации показан на рис.б. Прослеживается ярко выраженный тренд, который можно описать полиномом второго порядка. Рост уровня вибрации сопровождается появлением стружки на маслофильтре в заключительной стадии эксплуатации. По имеющимся опытным данным, предельная скорость тренда при увеличении виброскорости не должна превышать 20 мм/с на 300 часов наработки двигателя. О возникновении и развитии неисправности может свидетельствовать не только положительный, но и отрицательный тренд, а точнее, первоначальное увеличение значений вибрации, сменяющейся затем плавным или даже скачкообразным падением параметра вибрации по наработке. Такой характер возникает, например, при возникновении и развитии трещины в диске ротора турбины или компрессора. Следующая закономерность, которая связана с изменением технического состояния ГТД, - скачек параметра вибрации. Данное явление, как правило, связано с разрушением элементов ротора, приводящих к мгновенному изменению исходной уравновешенности. Такую разбалансировку называют обрывы рабочих лопаток, разрушенные соединительных элементов ротора, смещение вращающихся деталей и т.д. На рис.в. представлен график изменения виброскорости ГТД при обрыве головок болтов, соединяющих два элемента ротора компрессора. Выброс диагностического параметра определяется как неоднократное скачкообразное превышение заранее заданного уровня вибрации в определенных условиях полета с возвращением контролируемого параметра к исходному значению (г). Это отличает данное изменение от случайных выбросов. Такое поведение параметра отображает поведение двух основных видов неисправностей: отказ виброаппаруры или возникновение дефекта в двигателе. Данные события легко разделяются путем наземной проверки исправности виброаппаратуры. Неисправность двигателя в этом случае заключается, как правило, в ослаблении усилий стяжки элементов ротора. (д) последняя закономерность, наблюдаемая в эксплуатации, - разброс параметра вибрации, который обычно связан с увеличением газодинамической неисправности или наложения аэродинамической вибрации на вибрацию механического происхождения. Разброс исключается путем изменения режима работы двигателя. Для расширения возможности вибродиагностики ГТД создаются системы со специальной обработкой вибросигнала с целью получения максимума диагностической информации. Решение данной задачи осуществляется путем создания специальных устройств, позволяющих производить частичный спектральный анализ, синхронный спектральный анализ или магнитную регистрацию вибросигналов с последующей обработкой при помощи ЭК. Наиболее перспективным направлением вибродиагностики ГТД является использование современных ЭВМ для обработки, анализа и принятия решения в определении и прогнозировании технического состояния авиадвигателей.

Поиск по сайту: |

Частотный состав спектров зависит от особенностей конструкции двигателя, режима работы и места расположения вибродатчика. Основная вибрация (массовый дисбаланс) возникает с частотой, равной частоте вращения ротора – первая (основная) роторная гармоника. Если датчик укреплен на корпусе компрессора, то в генерируемом спектре будут преобладать дискретные составляющие с частотами следования рабочих лопаток компрессора.

Частотный состав спектров зависит от особенностей конструкции двигателя, режима работы и места расположения вибродатчика. Основная вибрация (массовый дисбаланс) возникает с частотой, равной частоте вращения ротора – первая (основная) роторная гармоника. Если датчик укреплен на корпусе компрессора, то в генерируемом спектре будут преобладать дискретные составляющие с частотами следования рабочих лопаток компрессора. а) отсутствие изменения (норма);

а) отсутствие изменения (норма);