|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

ОПЫТ ЭКСПЛУАТАЦИИ И МОДЕРНИЗАЦИИ ОСНОВНОГО ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ НА УСТАНОВКАХ КОМПЛЕКСНОЙ ПОДГОТОВКИ ГАЗА СЕНОМАНСКИХ ЗАЛЕЖЕЙ УРЕНГОЙСКОГО МЕСТОРОЖДЕНИЯСтр 1 из 4Следующая ⇒

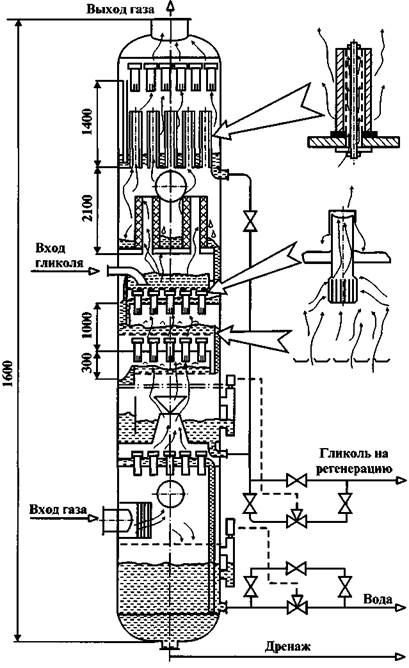

В настоящее время на Уренгойском месторождении находятся в эксплуатации пятнадцать УКПГ с гликолевой осушкой природного газа сеноманских залежей. Принципиальная схема приведена на рис. 7.2 и 7.3. На каждой УКПГ функционируют дожимные компрессорные станции (ДКС-2) первой очереди (первой по времени ввода), но второй ступени по ходу газа, расположенные после системы осушки газа. В настоящее время на большинстве УКПГ подключены или подключаются компрессорные станции второй очереди, расположенные до абсорбера (первой ступени сжатия - ДКС-1). В начальный период обустройства месторождения на четырех первых установках осушки (УКПГ 1—4) была применена дискретная схема расположения оборудования сепаратор — абсорбер — фильтр (как на рис. 7.2) единичной производительностью технологической нитки 3 млн. м3/сут (абсорберы ГП-252, диаметр аппаратов 1600мм). В дальнейшем после первичной модернизации технологического оборудования, заключавшейся в установке в верхней части абсорбера фильтр-патронов, производительность абсорбера была увеличена до 5 млн. м3/сут газа (рис. 7.11). В целях экономии производственных площадей и уменьшения металлоемкости оборудования на УКПГ-5 были размещены многофункциональные аппараты (МФА) осушки газа производительностью 5млн. м3/сут (абсорбер ГП-365 диаметром 1200 мм и высотой 16 м), включающие сепарационную, массообменную и фильтрационную части в одном аппарате (рис. 7.12).

Рис. 7.11. Схема абсорбера ГП-252

Рис. 7.12. Схема абсорбера ГП-365 В настоящее время на Уренгойском месторождении на УКПГ-5—10 эксплуатируются 90 МФА проектной производительностью 5 млн. м3/сут. Типовая конструкция ГП-365 представляет собой колонну, функционально разделенную на три секции: сепарации, абсорбции и секции улавливания гликоля. Первая по ходу газа секция сепарации состояла из сепарационной тарелки, оснащенной 86 сепарационными центробежными элементами диаметром 60мм (ГПР-202 по спецификации АО ЦКБН). Массообменная секция состояла (в проектном варианте) из пяти контактных ступеней, каждая из которой включала ситчатую тарелку с отверстиями 6 мм и сепарационную тарелку с центробежными элементами. Следующая по ходу газа секция улавливания гликоля, состоящая из 54 фильтр-патронов с намоткой из фильтрующего материала и рукавной сетки, служит для очистки осушенного газа от капельного гликоля. Слив уловленного в секции коагуляции гликоля осуществляется по наружной переточной трубе на полуглухую тарелку абсорбционной секции. На пяти УКПГ сеноманской залежи (11 — 15 и 1АС) были размещены МФА осушки газа ГП-502 (сходной с ГП-365 по компоновке) производительностью 10млн. м3/сут, диаметром — 1800 мм, высотой 16,6 м, с размещением отдельно стоящих сепараторов перед МФА. Анализ эффективности работы основного технологического оборудования (в проектном варианте) Эффективность работы аппаратов осушки газа определяется следующими основными показателями: • глубинойизвлечения влаги из газа; • потерями ДЭГа с осушенным газом; • длительностью межревизионного периода. Основными факторами, влияющими на эффективность работы технологического оборудования осушки газа, являются: • линейная скорость газа в аппарате, обусловленная его диаметром, конструкцией и параметрами газа (расход, давление, температура); • качество работы фильтрационной части, которое обусловливает величину потерь ДЭГа с осушенным газом и величину межревизионного периода; • качество работы массообменной части, которое обусловливает глубину осушки газа и нагрузку фильтрационной части по ДЭГу; • качество работы сепарационной части, которое обусловливает концентрацию воды в отработанном растворе гликоля (НДЭГа), влияющую на эффективность работы системы регенерации и концентрацию мехпримесей и минеральных солей в НДЭГе, что в свою очередь влияет на величину межревизионного периода работы фильтрационной части МФА, фильтров и другого оборудования.

Природный и нефтяной газ осушаются в сравнительно узком температурном интервале от 5 до 35° С и при давлении до 10—12 МПа.

ЖИДКИЕ ОСУШИТЕЛИ И ИХ СВОЙСТВА[Справочник]

Для извлечения влаги из природного газа можно применять различные осушители, которые должны иметь: а) высокую поглотительную способность в широком интервале концентраций, давления и температур; 6) низкие давления насыщенных паров, чтобы потери, связанные с их испарением, были незначительными; в) температуру кипения, отличающуюся от температуры кипения воды настолько, что отделение поглощенной воды от осушителя могло бы осуществляться простыми методами; г) плотность, отличающуюся от плотности углеводородного конденсата для обеспечения четкого разделения простыми способами; д) низкую вязкость в условиях эксплуатации, обеспечивающую хороший контакт с газом в абсорбере, теплообменниках и другом массообменном оборудовании; е) высокую селективность в отношении компонентов газа, т.е. низкую взаиморастворимость с ними; ж) нейтральные свойства, т.е. не вступать в химические реакции с ингибиторами, применяемыми в процессе добычи газа; з) малую коррозионную активность; и) низкую вспениваемость в условиях контакта с газовой смесью; к) высокую устойчивость против окисления и термического разложения.

На практике в схемах установок абсорбционной осушки газа в качестве осушителей применяются высококонцентрированные растворы ДЭГа и ТЭГа. Водные растворы ЭГа по сравнению с растворами ДЭГа и ТЭГа имеют более низкую температуру замерзания, большую степень предотвращения гидратообразования при одинаковых концентрациях, меньшую вязкость при рабочих температурах осушки и более низкую растворимость в углеводородном конденсате, что снижает их потери за счет растворимости в конденсате. ЭГ имеет экологическое преимущество над ДЭГом и ТЭГом: при попадании в водоемы он подвергается полному биологическому разложению в отличие от ДЭГа и ТЭГа (см. табл. 2.5). Существенным недостатком ЭГа является высокое давление насыщенных паров. Например, при температуре 20 °С этот показатель для 99%-го раствора ЭГа в 2,5 и 7 раза выше, чем упругость паров ТЭГа и ДЭГа соответственно. По этой причине ЭГ не получил применение при противоточной осушке газа, так как его потери с газом были бы в несколько раз больше. Растворы ЭГа могут быть успешно применены в качестве ингибитора на установках НТС. Одним из важных свойств гликолей является снижение их температуры замерзания при растворении в них воды. Благодаря этому свойству гликоли находят применение при приготовлении различных теплоносителей. Это качество гликолей имеет важное значение и для транспортировки газа. Дело в том, что газ на выходе из абсорберов обязательно содержит гликоль в паровой фазе, и, как правило, в капельном виде. При снижении температуры газа в газопроводах гликоли поглощают дополнительную влагу из паровой фазы, что снижает его концентрацию в жидкой фазе. Это приводит к снижению температуры замерзания жидкой фазы, что предотвращает образование твердой фазы в газопроводах. Температуры замерзания водных растворов ДЭГа и ТЭГа даны в табл. 2.7 и 2.8. Водные растворы ТЭГа имеют преимущества по сравнению с растворами ДЭГа и ЭГа. У триэтиленгликоля давление насыщенных паров меньше, чем у ДЭГа, следовательно, потери ТЭГа за счет уноса с осушенным газом и при регенерации будут меньше. ТЭГ при высокой степени осушки дает более значительное понижение температуры точки росы, чем ДЭГ. Кроме того ТЭГ имеет более высокую температуру начала разложения (206 °С), чем диэтиленгликоль (164 °С). Депрессия по точке росы. В табл. 2.11 приведены данные, характеризующие глубину осушки газа водными растворами ДЭГа и ТЭГа, полученные с использованием кривых "точка росы - растворы гликоля - температура контакта", приведенных на рис. 2.21 и 2.22. Сравнивая данные из табл. 2.11 в контексте с требуемой глубиной осушки газа для северных газопроводов, можно указать, что при пониженных температурах контакта оба гликоля могут быть использованы практически с одинаковой технологической эффективностью. Что касается высоких температур

Таблица 2.11

Поиск по сайту: |