|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

АРГОНОКИСЛОРОДНАЯ ПРОДУВКА

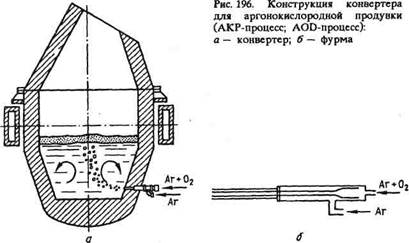

Влияние продувки металла инертным газом на уменьшение парциального давления монооксида углерода, образующегося при окислении углерода, использовано при разработке такого процесса, как аргонокислородное обезуглероживание или аргонокислородное рафинирование (АКР) . При продувке металла кислородом равновесие реакции [С] + 1/202(г) = СОг определяется парциальным давлением кислорода и образующегося монооксида углерода. Продувая металл смесью кислорода с аргоном, мы добиваемся "разбавления" пузырей СО аргоном и соответствующего сдвига вправо равновесия реакции. Окислительный потенциал газовой фазы при этом достаточен для проведения реакций окисления примесей ванны. Для осуществления процесса аргонокислородного рафинирования создан агрегат, обычно именуемый AOD-конвертер (рис.196). Конструкция фурм для подачи смеси аргона и кислорода позволяет в широких пределах регулировать соотношение 02:Аг; при этом соответственно меняется окислительный потенциал вдуваемой газовой смеси, вплоть до продувки одним аргоном (обычно в заключительной стадии плавки). Если при этом продувку вести под высокоосновным шлаком, обеспечивается также эффективная десульфурация расплава. Сравнительная простота организации аргонокислородной продувки, высокая производительность агрегатов и возможность изменять в широких пределах окислительный потенциал газовой фазы (отношение Ог: Аг) приводят к непрерывному расширению сферы распространения этого метода. Этот метод используют для производства не только коррозионностойких, но также и электротехнических, конструкционных и других сталей. Этот метод позволяет получать в конвертере высокохромистые стали непосредственно из чугуна с использованием в качестве шихтового материала хромистой руды. Жидкий чугун подвергают внедоменной обработке (обескремнива-нию, дефосфорации), после чего заливают в конвертер. В процессе продувки в конвертере осуществляют обезуглероживание, десульфурацию и легирование хромом. Часть хрома вводят в металл с феррохромом, а часть — с хромистой ру-

дой, оксиды которой восстанавливаются углеродом чугуна. На одном из заводов Японии организовали производство кор-розионностойкой стали из расплава никелевых и хромистых руд. Никелевую руду с высоким содержанием железа подвергают дроблению, обогащению и предварительному нагреву в смеси с углеродистым восстановителем и в нагретом (-1000 °С) состоянии загружают в рудовосстановительную печь, в которой получают расплав с 13-15 % Ni. Хромистую руду также подвергают предварительной обработке и в нагретом (-500 °С) состоянии загружают в рудовосстановительную печь, в которой получают расплав с 40-43% Сг. Расплавы смешивают в ковше и заливают в конвертер, в котором подвергают аргонокислородной продувке для получения специальных высокохромистых никельсодержащих коррозионностойких сталей. По сравнению с известным способом получения таких сталей из скрапа по схеме дуговая электропечь - конвертер аргонокислородной продувки затраты энергии в новом процессе ниже, содержание неметаллических включений и азота меньше, поскольку используют первородную шихту и не происходит образование атомарного азота в зоне продувки.

Поиск по сайту: |