|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

ВЫПЛАВКА СТАЛИ В КИСЛЫХ ДУГОВЫХ ЭЛЕКТРОПЕЧАХ

Электрические печи с кислой футеровкой обычно используют в литейных цехах при выплавке стали для фасонного литья. Емкость их колеблется от 0,5 до 6—10 т. Широкое распространение кислых электропечей в литейных цехах связано с тем, что кислая футеровка более термо- стоика, чем основная, что позволяет эксплуатировать печь с перерывами, требуемыми по условиям работы многих литейных цехов (работа в одну или две смены). Преимуществом кислых печей по сравнению с основными является более высокая стойкость футеровки; наряду с этим стоимость кислых огнеупоров примерно в 2,5 раза ниже стоимости основных. Поскольку при плавке стали для фасонного литья восстановительный период обычно отсутствует, длительность плавки в кислой печи меньше, чем в основной печи той же емкости; по этой причине, а также в связи с меньшей теплопроводностью кислой футеровки, более низким является и расход электроэнергии. Основным недостатком кислых печей является то, что во время плавки из металла не удаляются сера и фосфор. Завалка и расплавление шихты. Шихту составляют таким образом, чтобы содержание углерода по расплавлении на 0,15—0,20% превышало содержание углерода в выплавляемой стали. Для повышения содержания углерода в шихту, наряду со стальным ломом, вводят кокс, электродный бой или чугун. Поскольку фосфор и сера под кислым шлаком не удаляются, используемый стальной лом должен содержать фосфора и серы примерно на 0,01 % меньше, чем допускается в выплавляемой стали. Металлический лом не должен быть ржавым, так как оксиды железа, растворяя кремнезем футеровки пода, разрушают ее. В остальном требования к шихтовым материалам и порядку загрузки их в печь такие же, как и при основном процессе. Плавление в кислой печи длится 50—70 мин и протекает примерно так же, как и в основной печи. В период плавления происходит окисление кремния, марганца, железа, углерода. Образующиеся оксиды принимают участие в формировании шлака. Поскольку количество этих оксидов сравнительно невелико, в печь во время плавления забрасывают шлак от предыдущей плавки, сухой песок, формовочную землю и известняк, чтобы покрыть металл шлаком и уменьшить угар составляющих шихты. К моменту расплавления шихты шлак имеет следующий состав, %: 40-50 Si02; 15-30 FeO; 10-30 MnO; 2-6 Al203; 5-15 прочие оксиды.

За время периода окисляется 0,10—0,20% углерода. Его окисление идет преимущественно за счет оксидов железа, содержащихся в шлаке. Благодаря высокому содержанию FeO в шлаке окисление углерода и вызываемое им кипение ванны начинаются без присадок окислителей, когда металл будет достаточно нагрет. При необходимости для интенсификации кипения присаживают железную руду порциями не более 0,2 % от массы металла каждая. Кипение можно интенсифицировать и небольшими присадками извести. Вводимый при этом оксид кальция вытесняет из содержащихся в шлаке силикатов оксид железа как более слабый основной оксид и тем самым высвобождает FeO, повышая окислительную способность шлака. По мере окисления углерода содержание оксида железа в шлаке уменьшается, а содержание Si02 за счет разъедания футеровки возрастает; к концу окислительного периода оно составляет 55—60 %. При высоком содержании SiOz в шлаке и высокой температуре начинается восстановление .кремния по эндотермической реакции: (Si02) + 2[С] = [Si] + 2CO. Содержание кремния в металле в конце окислительного периода может достигать 0,2—0,4 %. Раскисление стали. При выплавке стали для фасонного литья восстановительный период отсутствует, и сталь раскисляют осаждающим методом. Если содержание кремния в металле ниже, чем требуется в выплавляемой стали, то за 7—10 мин до выпуска в печь присаживают ферросилиций. Ферромарганец вводят либо в печь (за 3—5 мин до выпуска), либо в ковш. Алюминий для окончательного раскисления Вводят в ковш. §5. ЭЛЕКТРОДУГОВЫЕ ПЕЧИ ПОСТОЯННОГО ТОКА Промышленное внедрение дуговых сталеплавильных печей постоянного тока началось в 1981-1985 гг., после того как были созданы мощные, недорогие и простые в эксплуатации выпрямители (преобразователи переменного тока в постоянный). В качестве последних в основном используют тири-сторные выпрямители (преобразователи). В печах постоянного тока электрическая дуга горит между вводимым в рабочее пространство сверху графитированным электродом (одним, иногда тремя) и жидким металлом или твердой шихтой, к которым напряжение подводят с помощью располагаемых в подине специальных токопроводящих устройств (подовых электродов). К верхнему графитирован-ному электроду от источника питания подводят отрицательный, а к металлической ванне — положительный электрический потенциал, т.е. графитированный электрод постоянно является катодом, а металлическая ванна г- анодом электрической цепи. Благодаря этому электрическая дуга постоянного тока горит более стабильно, так как нет ее затухания и зажигания, происходящих 50 раз в секунду в случае питания печи переменным током частотой 50 Гц. К 1993 г. в мире эксплуатировалось около 80 печей постоянного тока вместимостью до 100—150 т и мощностью до 80—100 MB • А. Внедрение печей постоянного тока связано с тем, что они обладают рядом достоинств в сравнении с печами переменного тока; к числу этих достоинств, наряду с более устойчивым горением дуги, относятся: уменьшение удельного расхода электродов на 50—60 % (на большинстве зарубежных печей он составляет 1,1—1,3 кг/т); небольшое увеличение производительности печи (~ на 5 %) и снижение расхода электроэнергии (на 5 %) и угара металла при плавлении; облегчение ведения плавки в связи с тем, что протекание тока по объему ванны вызывает электромагнитное перемешивание металла; снижение уровня создаваемого дугами шума (на 10—15 дБ) благодаря отсутствию перерывов в горении дуги; при наличии одного верхнего электрода, располагаемого по оси печи, обеспечивается равномерный износ футеровки стенки по ее периметру и снижение расхода огнеупоров (~ на 10 %); почти нет вибрации электродов, вызываемой перерывами горения дуг на печах, питаемых переменным током; такая вибрация передается механическому оборудованию и вызывает поломки электродов; уменьшение примерно вдвое обратного отрицательного воздействия печи на питающую сеть (работа мощных печей переменного тока вызывает мерцание тока и напряжения в

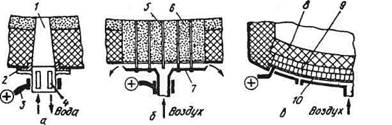

некоторое упрощение конструкции печи в связи с наличием одного электрода. Вместе с тем, усложняется конструкция и эксплуатация пода печи в связи с наличием подовых электродов и необходимостью их замены; более сложным и дорогостоящим является также источник электрического питания печи. Устройство печи. По устройству рабочего пространства и основных механизмов (отворота свода, наклона печи, зажима и перемещения электродов и др.) печи постоянного тока аналогичны печам, питаемым переменным током. Отдельные печи постоянного тока имеют рабочее пространство из огнеупоров, а большинство — водоохлаждаемые своды и стены и эркерное устройство для выпуска металла; эти печи обычно оборудованы топливокислородными горелками и устройствами для вдувания кислорода трубками в ванну через рабочее окно, а также вдувания угольной пыли с целью вспенивания шлака. Большая часть печей постоянного тока — это вновь сооружаемые печи, но в ряде случаев это реконструированные печи, ранее работавшие на переменном токе. Источник питания печи постоянного тока включает силовой понижающий трансформатор и за ним ряд параллельно включенных тиристорных преобразователей (выпрямителей), за каждым из которых установлен реактор постоянного тока; далее имеется вторичный токоподвод к графитовому и подовому электродам. Реактор, обладая высокой индуктивностью, предназначен для защиты тиристоров от толчков тока, могущих возникнуть при коротком замыкании в цепи (контакте верхнего электрода с плавящимся ломом и др.). Большинство печей имеет один вводимый через свод гра-фитированный электрод, отдельные печи оборудованы тремя такими электродами. Возможность работы с одним электродом объясняется тем, что благодаря отсутствию характерного для переменного тока поверхностного эффекта допускается заметно большая плотность проходящего через электрод тока. Диаметр электрода на 100—130-т печах достигает 710 мм, сила тока 80-100 кА. Применение трех электродов, питаемых от индивидуальных (независимых) источников питания, позволяет существенно повысить мощность печи. Основное конструктивное отличие печей постоянного тока- наличие в футеровке пода токоподводящих устройств (подовых электродов). Применяют электроды типа токопрово-дящая подина, стержневого, многоштыревого и многопластинчатого типа. Электрод стержневого типа представляет собой (рис.138, в) проходящий через всю толщу футеровки пода стальной стержень 1 цилиндроконической формы. Стержень крепят к кожуху днища печи через электрическую изоляцию 2. Нижнюю, выступающую из пода часть стержня, охлаждают водой (к ней подсоединен токоподвод 3). Низ стержня может быть выполнен из меди с каналами 4 для охлаждающей воды. Благодаря сужению кверху электрод можно извлекать со стороны кожуха пода без разрушения футеровки. В подине устанавливают от одного до трех электродов. Подовый электрод располагают не под верхним электродом, а на расстоянии 500-600 мм от оси печи, с тем, чтобы удлинить путь тока в ванне и усилить тем самым электромагнитное перемешивание металла. Стойкость стержневых подовых электродов составляет 1300—1500 плавок. Подовый электрод многоштыревого типа состоит (рис. 138, б) из группы контактных стержней-штырей 5 из стали, замурованных в огнеупорную набивку 6, выполняемую на всю толщину пода. Число штырей в электроде может быть от 30 до 200. Нижние, выступающие из набивки, концы штырей охлаждают воздухом, подаваемым вентилятором в коробку 7. Стойкость такого электрода составляет 600-1000 плавок. После износа заменяют набивную часть пода вместе со штырями.

Подовый электрод пластинчатого типа (токопроводящая подина) выполнен следующим образом (рис. 138, в). На дни-

В другой разновидности токопроводящей подины на медной плите делают кладку из термообработанных магнезитоуглеродистых кирпичей и сверху набивку из магнезитоуглеродистой массы. Предварительная термообработка заключается в нагреве до 1000 °С в нейтральной атмосфере кирпичей, содержащих 10-12 % С, что повышает их электропроводность. Набивной слой обжигают в печи. Стойкость электропроводных подин составляет 1500-2000 плавок. Подовый электрод многопластинчатого типа состоит из вмонтированных в футеровку вертикальных стальных пластин, нижнюю часть которых охлаждают воздухом. Располагают пластины по разному, например, в виде концентрично размещенных колец. Технология плавки не имеет существенных отличий от технологии, применяемой на электропечах, питаемых переменным током. Большая часть печей постоянного тока работает на зарубежных заводах. Они представляют собой высокомощные водо-охлаждаемые печи с эркерным выпускным устройством и, соответственно, работают по технологии, предусматривающей загрузку шихты, расплавление и короткий окислительный период с последующим рафинированием, раскислением и доведением состава металла до заданного на установках типа "печь-ковш". Плавка в печи предусматривает работу с пенистыми шлаками, применение в начале плавления топливокислородных горелок, вдувание в ванну кислорода и, зачастую, загрузку шихты на оставляемые в печи при выпуске предыдущей плавки металл и шлак (подробнее см. п. 5 § 3). Удельный расход электроэнергии при такой технологии на большинстве печей составляет 380-440 кВт • ч/т. На одном из отечественных заводов 12-т печь постоянного тока с рабочим пространством из огнеупоров с 1981 г. используется для выплавки высококачественных легированных сталей в среде аргона.

Поиск по сайту: |

Окислительный период. Задачами окислительного периода при кислой плавке являются дегазация металла за счет кипения и нагрев металла.

Окислительный период. Задачами окислительного периода при кислой плавке являются дегазация металла за счет кипения и нагрев металла. питающих печь электросетях, что ведет к нарушению нормальной работы других потребителей энергии);

питающих печь электросетях, что ведет к нарушению нормальной работы других потребителей энергии);

ще печи уложена медная пластина 10 толщиной 15-20 мм, диаметр которой равен ~ 80 % диаметра кожуха печи. Пластина изолирована от кожуха, и в зазор между ними подается охлаждающий воздух. Выше пластины расположен слой 9 электропроводных магаезитоуглеродистых кирпичей. Над ними имеется кладка 8 из магнезитовых кирпичей, между которыми размещены стальные пластины L-образной формы. Кирпичи кладут так, что пластины соседних рядов контактируют между собой, обеспечивая электрическую проводимость между верхним и нижним рядами кирпичей. Таким образом, токопроводящей является вся подина.

ще печи уложена медная пластина 10 толщиной 15-20 мм, диаметр которой равен ~ 80 % диаметра кожуха печи. Пластина изолирована от кожуха, и в зазор между ними подается охлаждающий воздух. Выше пластины расположен слой 9 электропроводных магаезитоуглеродистых кирпичей. Над ними имеется кладка 8 из магнезитовых кирпичей, между которыми размещены стальные пластины L-образной формы. Кирпичи кладут так, что пластины соседних рядов контактируют между собой, обеспечивая электрическую проводимость между верхним и нижним рядами кирпичей. Таким образом, токопроводящей является вся подина.