|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Електричні способи різання

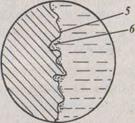

У процесі електричних способів різання електрична енергія перетворюється на теплову, хемічну та інші види енергії. Ці перетворення відбуваються безпосередньо у процесі зрізання шару конструкційного матеріялу певної товщини. Згідно з таким перетворенням електричної енергії ці способи різання поділяють на електрохемічні та електроерозійні. 1. Електрохемічні способи різання.В основі цих способів лежить анодне розчинення металу в разі пропускання через розчин електроліту постійного електричного струму. Електрохемічні способи різання застосовують під час шліфування, полірування, очищення поверхні металів від оксидів, іржі тощо. Продуктивність електрохемічного різання залежить в основному від властивостей електроліту, матеріялу, з якого виготовлена заготівка та густини струму. Електрохемічне травленнявикористовують для очищення поверхонь металів від масних плям, оксидів тощо. В електролізерну ванну, заповнену електролітом, поміщають заготівку, поверхню якої треба очистити. Заготівка підімкнена до анода. Катоди розміщенні з обох боків заготівки-анода. Електролітом є розчини лугів, кислот. Температура електроліту – 60 - 80°С. Електрохемічне поліруваннязастосовують для полірування заготівок, виготовлених із чорних і кольорових металів і сплавів. Цей спосіб різання зменшує шорсткість поверхні виробів, підвищує їх корозієстійкість та втомну міцність. Електрохемічне полірування (рис. 97) проводять у ванні /, заповненій електролітом. Оброблювану заготівку 2 підмикають до анода. Катод З виготовляють із свинцю, молібдену або сталі. Електроліт 4 підігрівають до температури 60-80°С. У разі пропускання струму заготівка-анод розчиняється. Розчинення починається з мікровиступів 5 унаслідок великої густини струму на їх вершинах. Продукти розчинення 6 осідають у западинах і захищають їх від дії струму. Внаслідок більшої швидкості розчинення мікровиступів, ніж западин, шорсткість поверхні зменшується і вона стає дзеркальною. Після закінчення оброблення виріб промивають у воді й висушують. Швидкість полірування становить 5-КГ8-1,6-107м-с'.

Рис. 97. Схема електро-хемічного Вид А збільшено полірування

Електрохемічне полірування підвищує корозієстійкість виробів. Цим способом очищають поверхні виробів перед нанесенням на них гальванічних покрить, виготовляють фольгу. 2. Електроерозійні способи різання.Такі способи різання заст.осовують для оброблення ма-теріялів, які проводять електричний струм. В основі електро-ерозійних способів різання лежить явище ерозії (від лат. «егозіо»-роз'їдання, руйнування) поверхонь оброблюваних матеріялів під дією електричних розрядів. У зоні різання енергія розрядів, які виникають між анодом (інструментом) і катодом (заготівкою), перетворюється на теплову енергію. Температура досягає 10000-12000°С, що спричинює оплавлення та випаровування окремих ділянок оброблюваної поверхні. На електроді-заготівці відтворюєть ся форма електрода-інструменту. Це дає змогу ефективно обробляти вироби складної форми (штампи, ливарні форми, прес-форми, різної форми отвори тощо). Електроерозійне різання проводять у рідинному діелектричному середовищі. Це може бути гас, мінеральне мастило тощо. 3. Електроіскровий спосіб різання.У процесі електроіскрового способу різання використовують імпульсні іскрові розряди, які виникають між електродами, одним з яких є заготівка (виконує роль анода), а другий - інструмент (катода).

Ряс. 98. Схема електроіскрового верстата

За допомогою електроіскрового різання можна отримати наскрізні та глухі отвори різної форми, пази тощо. Цей спосіб різання широко використовують під час виготовлення штампів, ливарних прес-форм, філь'єр тощо. На рис. 98 зображено схему електроіскрового верстата. Заготівка З та інструмент / підімкнені до джерела постійного струму. Якщо інструмент наблизити до заготівки на відстань близько 0,05 мм, то між ними проходить іскровий розряд енергії, нагромадженої в конденсаторі С. Іскровий розряд триває < 0,0001с і супроводжується відриванням від анода (заготівки) частинок металу. Розряджений конденсатор заряджається і нагромаджена енергія знову перетворюється на іскровий розряд і т. д. У місці пробою виділяється велика кількість теплоти, внаслідок чого плавиться і випаровується матеріял заготівки. Щоб запобігти перенесенню частинок металу, вирваного із заготівки на поверхню інструмента, і зміні його форми, заготівку з інструментом поміщають у ванну 2, заповнену діелектричною рідиною 4. Рідина (гас або мінеральне мастило) зупиняє політ частинок металу і вимиває їх із зони різання. Під дією багаторазових розрядів у заготівці утворюється заглибина, яка відображує відбиток торця електрода-інструмента. Верстати для електроіскрового різання мають програмне керування, яке підтримує постійний зазор між заготівкою та інструментом, переміщення інструмента та регулювання подачі. Оптимальний режим роботи верстата встановлюється за допомогою змінного опору R. Продуктивність роботи верстата залежить від частоти імпульсів, енергії розряду, властивостей матеріялу заготівки та Інструмента. Із збільшенням сили струму .продуктивність верстата зростає, проте разом із тим погіршується якість утворених поверхонь. Сила струму коливається в межах 0,2-300 А. Електроди-інструменти виготовляють з міді, латуні тощо. Цей спосіб різання не позбавлений недоліків: відносно мала продуктивність, недостатня точність форми і розмірів майбутньої деталі.

Рис. 99. Схема анодно-механічного верстата

4. Анодно-механічний спосіб різання.В основі цього способу різання лежать процеси, які спричинюють руйнування металів і сплавів. Це розчинення, яке спостерігається в разі електрохемічного способу різання, електроерозія, яка супроводжує електроерозійний спосіб різання, та механічна дія інструмента, який очищає оброблюваний матеріял від оксидної плівки та розплавленого металу. Анодно-механічне різання застосовують для розрізання заготівок на частини, прорізання пазів, шліфування поверхонь, заточування різальних інструментів тощо; цим способом обробляють матеріяли, які проводять електричний струм. Анодно-механічний верстат (рис. 99) працює на постійному струмі невеликої напруги. Оброблювана заготівка 1 та інструмент 2 підімкнено до джерела постійного струму 3. Заготівка виконує роль анода, а інструмент у вигляді диска - роль катода. У проміжок між електродами (заготівкою та інструментом) безпосередньо подають рідину (електроліт) 4. Це може бути водний розчин рідинного скла в процесі первинного оброблення заготівок та розчин сірчанокислого натрію або хлористого натрію в процесі кінцевого оброблення. Під час різання інструмент (диск) обертається, а заготівка подається на нього. Інструмент обертається і викидає із зони різання продукти різання, здирає з оброблюваної поверхні оксидну плівку та поступово заглиблюється в заготівку. Інструмент-диск обертається зі швидкістю 8-20 м-с1. Густина струму впливає на процеси різання. За малих густин струму (1—2-104 А-м2) розігрівання заготівки незначне. На оброблюваній поверхні заготівки утворюється оксидна плівка. Процес анодного За великих густин струму поверхня заготівки розігрівається, оплавляється і частинки, вирвані з неї, переміщуючись до катода, відкидаються відцентровою силою обертового диска-інструмента. На поверхні заготівки залишається западина. На цьому місці розряд припиняється, а відновлюється в іншому. Густина струму впливає на продуктивність різання. Чим більша густина струму, тим більша продуктивність. Саме тому первинне оброблення заготівок проводять за великих густин струму. Закінчують оброблення за малих густин струму незважаючи на малу продуктивність. Шорсткість обробленої поверхні відповідає 8-10-му класу. Анодно-механічне різання проводять на верстатах з числовим програмним керуванням (ЧПК). У програму закладено керування швидкістю руху заготівки та інструмента, відстань між заготівкою та інструментом, параметри електричного режиму під час переходу з первинного оброблення на кінцеве тощо.

Рис. 1ОО. Схема ультра- звукового верстата магнетострикційного вібратора, в якому електромагнетні коливання перетворюються на механічні. Амплітуда механічних коливань може досягти 0,10-0,12 мм. Інструмент дотикається до заготівки. Сила, з якою притискається інструмент, не повинна гасити його коливання. Енергія коливання інструменту передається абразивним частинкам, які набувають швидкості 40-50 м-с'1. Вдаряючись об поверхню заготівки, частинки абразиву зрізають (сколюють) частинки оброблюваної поверхні заготівки. Із бака 12 за допомогою помпи // патрубком 10до зони різання подають суспензію. Оскільки подача інструмента збігається з напрямом коливань його торця, то цим способом можна виготовляти отвори й обробляти порожнину будь-якого профілю. Крім того, можна розрізати заготівки на частини, нарізати різь, робити напис тощо. Інструменти для викінчування отворів діяметром 0,5-20 мм виготовляють суцільними, а для отворів діяметром 20-100 мм - порожнистими. Інструменти виготовляють із твердих матеріялів. До складу суспензії входять порошки різних абразивних матеріялів: електрокорунд, карборунд, карбід бору, алмаз тощо. Вибір абразивного порошку залежить від твердості та міцності оброблюваного матеріялу. Продуктивність ультразвукового різання залежить від багатьох чинників. Так, вона зростає в разі збільшення амплітуди коливань. Якщо амплітуда коливань дорівнює 0,12мм то швидкість різання твердих сплавів становить близько 7 – 10 м-с1, а кераміки 140*106 м-с1, а кераміки - 140-106 м-с"1. У разі зменшення амплітуди коливань швидкість зменшується відповідно до 0,51*10-6- 0,61*106 м-с1 і 2,63 *106 - 38,5*106м-с-1. На швидкість різання впливають розміри абразивних порошків ти їх твердість. Оскільки абразивні частинки є різальним інструментом, то їх твердість має дорівнювати або перевищувати твердість оброблюваного матеріялу. Найбільша швидкість різання досягається в разі використання порошку карбіду бору. Для м'якших матеріялів застосовують м'якші абразиви, але швидкість різання буде меншою, ніж у разі використання карбіду бору. Швидкість різання залежить від концентрації абразивних порошків у суспензії. Максимальна швидкість різання спостерігається за концентрації абразиву 50%. Важливо, щоб абразив у зоні різання увесь час змінювався, обновлювався. Особливі вимоги ставляться також до рідини, яку використовують для виготовлення суспензії. Вона повинна добре змочувати інструмент і абразив, мати велику густину та теплопровідність, незначну в'язкість. Найкраще для цього підходить вода. Точність розмірів і шорсткість поверхні залежать від розміру абразивних частинок: чим більший розмір частинок, тим більша шорсткість і навпаки, чим менший розмір частинок абразиву, тим менші параметри шорсткості матиме оброблена поверхня.

Поиск по сайту: |

розчинення заготівки припиняється. Щоб відновити розчинення, плівку здирають за допомогою інструмента. Диск-інструмент, обертаючись безперервно, виносить продукти електрохемічного розчинення заготівки 5. На місце зрізу надходить свіжа рідина.

розчинення заготівки припиняється. Щоб відновити розчинення, плівку здирають за допомогою інструмента. Диск-інструмент, обертаючись безперервно, виносить продукти електрохемічного розчинення заготівки 5. На місце зрізу надходить свіжа рідина. Ультразвуковий спосіб різання матеріялів є різновидом механічного різання. Він грунтується на руйнуванні оброблюваного матеріялу завислими в рідині частинками абразиву, які набувають великих швидкостей від вібратора, що коливається з ультразвуковою частотою. Для ультразвукового різання використовують частоту 16-30 кГц. Інструмент, за допомогою якого ріжуть матеріяли, отримує коливання від магнетострикційного вібратора. На рис. 100 показано схему ультразвукового верстата. Заготівку 3 ставлять під інструмент 4 у ванну /, заповнену абразивною суспензією 2. Інструмент за допомогою хвилеводу 5 з'єднаний із магнетострикційним вібратором 7, який охолоджують водою 6. Із ультразвукового генератора 8, який живиться від джерела струму звичайної частоти 9, струм ультразвукової частоти подають до обмотки

Ультразвуковий спосіб різання матеріялів є різновидом механічного різання. Він грунтується на руйнуванні оброблюваного матеріялу завислими в рідині частинками абразиву, які набувають великих швидкостей від вібратора, що коливається з ультразвуковою частотою. Для ультразвукового різання використовують частоту 16-30 кГц. Інструмент, за допомогою якого ріжуть матеріяли, отримує коливання від магнетострикційного вібратора. На рис. 100 показано схему ультразвукового верстата. Заготівку 3 ставлять під інструмент 4 у ванну /, заповнену абразивною суспензією 2. Інструмент за допомогою хвилеводу 5 з'єднаний із магнетострикційним вібратором 7, який охолоджують водою 6. Із ультразвукового генератора 8, який живиться від джерела струму звичайної частоти 9, струм ультразвукової частоти подають до обмотки