|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Пайдалы температуралар айырмаларын есептеу

Кіріспе

Химия өнеркәсібінде өткізілетін әртүрлі процестердің салдарынан шикізаттар химиялық әрекеттесу нәтижесінде кқптеген өзгерістерге (агрегаттық күйі, ішкі құрылысы және құрамы өзгереді) ұшырайды. Химиялық-технологиялық процестерге оларджың негізі болатын химиялық реакциядан басқа, көптеген физикалық, механикалық және физика-химиялық процестер кіреді. Мәселен төмендегідей процестер: сұйық және қатты материалдарды тасымалдау, қатты материалдарды ұсақтау және іріктеу, газдарды сығу және тасымалдау, заттарды жылыту, суыту және оларды араластыру, газды және сұйықты әртекті жүйелерде ажырату, ерітінділерді буландыру, материалдарды кептіру және т.б. Сонымен әртүрлі химиялық өнімдерді (қышқылдар, сілтілер, тұздар, минералды тыңайтқыштар, бояулар, силикатты, полимерлі және синтетикалы материалдар және т.б) алу технологиясы жалпы заңдылықтармен сипатталған біртипті физикалық және физика-химиялық процестерді қамтиды. Бұл процестер, әртүрлі өндірісте жұмыс әрекеті бірдей машиналар және аппараттарда өткізіледі. Химиялық техноллогияның әртүрлі саласына бірдей процестер мен аппараттар – негізгі процестер және аппараттар деп аталады. Мысалы, негізгі процестердің біреуі ректификация – құрастырушыларының қайнау температуралары жақын сұйық қоспаларды буландырып, сосын сұйылтып бір-бірінен бөліп тазарту. Бұл процесс оттегі өндірісінде сұйық ауаны ажыратуда, мұнайдан әртүрлі өнімдер алуда және т.б. көптеген химиялық өндірістерде қолданылады. Ал негізгі аппараттар санына табақшалы және насадкалы колонкаларды жатқызуға болады. Себебі мұндай аппараттарда көптеген процестерді (ректификация, абсорбция, газды тазалау т.б.)өткізуге болады Сонымен бірге насостар мен компрессорлар, сүзгілер мен центрифугалар, жылу алмасу аппараттары мен кептіргіштерді негізгі аппараттар мен машиналар қатарына енгізуег болады. "Процестер мен аппараттар" пәні негізгі процестердің теориясын, аппараттар мен машиналардың құрылысын және оларды есептеу тәсілдерін үйрететін пән. Сонымен бірге бұл пән лабораториялық процестер мен аппараттардың өнеркәсіптікке өту заңдылықтарын қарастырады. Сонымен, "Процестер мен аппараттар" Химиялық технологияның негізінен ең маңызды бөлімі және инженерлік пән болып саналады. Бұл пән "Жалпы химиялық технология", химия өндірісінің белгілі саласының технологиясы (минералды тыңайтқыштар технологиясы, электро-химилық өндірісінің технологиясы және т.б.) пәндерімен өте тығыз.

1. Өңдеу өндірістерінің процестері мен аппараты 1.1. Негізгі процестердің түрлері. Тамақ өндірісінде процестердің жіктелуі өту жылдамдығын анықтайтын негізгі заңдарға және ұйымдастыру тәсілі бойынша екі топқа бөлінеді. Негізгі процестердің түрлері процестердің өту жылдамдығын анықтайтын негізгі заңдарға байланысты мынадай болады. 1. Гидромеханикалық процестер – өту жылдамдығы гидродинамиканың (сұйықтар мен газдардың қозғалысы жөніндегі ғылым) – заңдарымен анықталады. Бұларға мынадай процестер жатады: сұйықтарды тасымалдау, газдарды тасымалдау және сығу, сұйықты және газды әртекті системаларда салмақ күшінің /тұндыру/, ортадан тепкіш күштің әсерінен /центрифугалау/ және қысым күшінің /сүзу/ әсерлерімен ажырату, сұйықтық ортаны араластыру. Процесстің қозғаушы күші қысымдар болады. 2. Жылу процестері – өту жылдамдығы жылу өту – (жылуды тарату тәсілдері жөніндегі ғылым) заңдарымен анықталады. Бұларға: жылыту, суыту, конденсациялау, балқу, қату, булану және буландыру процестері кіреді. Процесстің қозғаушы күші – температуралар айырмасы болып табылады. 3. Масса алмасу/диффузиялық/ процестер. Мұндай процестер қоспаның бір немесе бірнеше құрастырушыларының бір фазадан екінші фазаға өтуімен сипатталады. Бұларға: абсорбция, ректификация /айдау/, экстракция, адсорбция, кристализация, кептіру процестері кіреді. Процестердің қозғаушы күштері – концентрациялар айырмасы болып табылады. 4. Химиялық /реакциялы/ процестер – өту жылдамдығы химиялық кинетиканың заңдарымен анықталады. Бұл процестерге каталикалық крекинг, пиролиз, гидротазалау және т.б. кіреді. Процестердің қозғаушы күші – әрекеттесетін заттардың концентрациялары болып табылады. 5. Механикалық процестер – өту жылдамдығы қатты заттар механикасының заңдарымен анықталады. Бұларға қатты денелерді ұсақтау, іріктеу, араластыру және тасымалдау процестері кіреді. Ұйымдастыру тәсілі бойынша негізгі процестер былайша жіктеледі:

1.Мерзімді әрекетті процестер. Белгілі уақыт ішінде аппаратқа шикізат материалы жүктеліп, ол өңделіп болған соң, аппараттан дайын өнім алынады да, аппаратқа шикізат материалы жүктеліп, ол өңделіп болған соң, аппараттан дайын өнім алынады да, аппаратқа жаңадан шикізат жүктеледі. Мұндай кезде процестің барлық сатысы бір жерде, яғни бір аппаратта, бірақ әртүрлі кезеңде өткізіледі. 2. Үздіксіз әрекетті процестер. Аппаратқа шикізатта жүктеу және одан дайын өнімді алу үздіксіз болады. Мұнда процесстің барлық сатысы /стадиясы/ бір уақытта, бірақ аппарат көлемінің әртүрлі нүктелерінде өткізіледі. Сонымен бірге аппарат көлемінің әр нүктелеріндегі температураның, қысымның, концентрацияның және т.б. параметрлердің мәні уақыт бойынша өзгермейді. Тиісінше, өнімділігі жоғары болады. 3. Құрастырылған әрекетті процестер. Мұнда үздіксіз әрекеттегі процесстің кейбір /стадиясы/ сатысы мерзімді әрекетті немесе керісінше өтеді. Жалпы процестердің жіктелуі 1 – кестеде көрсетілген.[1]

1-кесте. Өңдеу өндірісінің процестері

1.2. Буландыру қондырғылары 1.3. Бір корпусты буландыру қондырғыларының түрлері

Аппараттың жұмыс істеу принципі. Орталық циркуляциялық құбыры бар үздіксіз жұмыс істейтін буландару аппаратының жұмыс істеу принципін қарастырамыз (3.1-сурет). Аппарат негізінен ысыту камерасы (1) және сепаратордан (2) құрылады. 3.1 – суретте көрсетілген тәсілде ысыту камерасы және сепаратор бір аппаратта орналасқан. Ысыту камерасы сепаратордан бөлек орналасып, онымен құбыр арқылы жалғасуы да мүмкін. Камера әдетте қаныққан су буымен ысытылады. Бу құбырлар сыртындағы кеңістікпен өтіп, конденсацияланады және камераның төменгі жағынан шығады. Бір корпусты аппараттағы екіншілік будың қысымына байланысты,көп корпусты буландыру қондырғылары вакуумдыжәне жоғары қысымды болады. Өнеркәсіпте вакуумды қондырғылар жиі кездеседі. Қысымды қондырғылар бірінші корпусынан алынған жоғары қысымды екіншілік буды басқа мақсаттарға қолданады[2].

Сурет 3.1. – Орталық циркуляциялық құбыры бар буландыру аппараты. Бұл аппаратта: 1 – ысыту камерасы; 2 – сепаратор; 3 – қайнату құбырлары; 4 – циркуляциялық құбыр.

Буландырылатын ерітінді қайнату құбырларының(3)ішімен көтеріледі,мұнда ол қайнайды,нәтижеде екіншілік бу бөлініп шығады. Сепараторда сұйық будан ажыратылады. Сұйық тамшыларынан ажыратылған екіншілік бу сепаратордың жоғарғы жағынан шығарылады. Сұйықтың бір бөлігі орталық циркуляциялық құбыр (4) арқылы аппараттан төменгі бөліміне – құбырлар торының астына ағып түседі. Орталық циркуляциялық құбырдағы (4) сұйық ерітінді және қайнату құбырларындағы бумен сұйық қоспалар арасындағы тығыздықтар айырмасының әсерінен сұйық үздіксіз циркуляция жасап тұрады. Қоюланған ерітінді аппарат түбіндегі штуцер (келтеқұбыр) арқылы алынады. Егер буландыру вакуумда өткізілсе онда екіншілік бу вакуум-сорғымен сорылып конденсаторға беріледі[2].

1.4. Көп корпусты қондырғылардың сұлбалары Бір корпусты аппараттағы екіншілік будың қысымынабайланысты,көп корпусты буландыру қондырғылары вакуумдыжәне жоғары қысымды болады. Өнеркәсіпте вакуумды қондырғылар жиі кездеседі. Қысымды қондырғылар бірінші корпусынан алынған жоғары қысымды екіншілік буды басқа мақсаттарға қолданады. Көп корпусты буландыру қондырғылары.Қазіргі буландыру қондырғыларында өте көп мөлшерде су буландырады. Жоғарыда көрсетілгендей, біркорпусты қондырғыда 1 кг суды буландыру үшін 1кг ысытатын бу қажет етеді. Бұл жағдай ысытатын будың өте көп мөлшерде шығындалатынын көрсетеді. Дегенмен, буландыру процесін көп корпусты қондырғыларда өткізіп,ысытатын будың шығынын азайтуға болады. Мұнда бірінші аппаратқа ысытатын бу берілсе,екінші аппаратты ысыту үшін бірінші аппараттан шығатын екіншілік бу пайдаланылады, ал үшінші аппаратты ысыту үшін екінші аппараттан шығатын бу пайдаланылады және сол сияқты. Соңғы аппараттан шығатын бу конденсаторға жіберіледі. Көпкорпусты буландыру қондырғылары ысытатын будың нақты шығыны 3.1 – кестеде берілген.[2]

Кесте 3.1 - Көпкорпусты буландыру қондырғылары ысытатын будың нақты шығыны

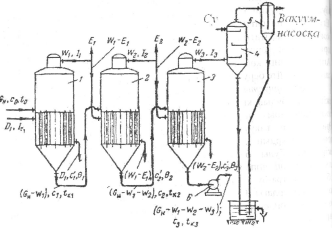

Өнеркәсіпте бір бағытты ағынды қондырғылар жиі кездеседі (3.2 - сурет) Қондырғы бірнеше корпустан құралады. Бастапқы ерітінді алдын ала ысытқышта қайнау температурасына дейін ысытылып,бірінші корпусқа беріледі. Бірінші корпус ысытатын бумен ысытылады. Бірінші аппараттағы пайда болған екіншілік бу ысытатын бу ретінде екінші корпусқа (2) беріледі. Екінші аппараттағы қысым біріншіге қарағанда төмен,сондықтан бірінші аппаратта буландырылған ерітінді екінші аппаратқа өздігінен өтеді. Екінші аппараттағы ерітіндінің қайнау температурасы төмендеу болғандықтан,бірінші аппараттан келген жоғары температуралы ерітінді мұнда суытылады. Бұл кезде жылу бөлінеді, және соның салдарынан қосымша екіншілік бу пайда болады. Қондырғының барлық корпустарында болатын бұл құбылыс өз-өзінен булану деп аталады.

Сурет - 3.2. Бір бағытты ағынды көп корпусты буландыру қондырғысы.1–3–қондырғы корпустары; 4 – барометрлік конденсатор; 5-тамшыұстағыш; 6 – сорғы. [2]. Екінші аппаратта (2) буландырылған ерітінді өздігінен үшінші аппаратқа өтеді. Үшінші аппаратқа (3) ысытатын бу ретінде екінші аппаратта пайда болған екіншілік бу беріледі. Соңғы корпустан шыққан екіншілік бу барометрлік конденсаторға (4) беріледі және мұнда будың конденсациялануы нәтижесінде вакуум пайда болады. Ауа және басқа конденсацияланбаған газдар жылу алмасу процесін нашарлатады, сондықтан вакуум-сорғымен тамшыұстағыш (5) арқылы сорылып тасталады. Конденсатордағы қалдық қысымның мәні конденсаторға берілетін судың температурасына байланысты болғандықтан, вакуум-сорғының жәрдемімен қондырғыда тиісті вакуум сақталып тұрады. Бір бағытты ағынды буландыру қондырғылардың артықшылығы: ерітінді бір аппараттан екінші аппаратқа өздігінен тасымалданады (себебі қысым корпустан корпусқа төмендейді),яғни сорғы керек емес. Бір бағытты ағынды буландыру қондырғылардың кемшілігі: әрбір кейінгі аппараттағы ерітіндінің концентрациясы алдынғысынан жоғары, ал ысытатын будың температурасы төмен, яғни жоғары концентрациялы ерітінді төмен температуралы бумен буландырылады; концентрация жоғарылаған сайын тұтқырлығы көбейеді, яғни жылу өту коэффиценттерінің мәндері бірінші корпустан соңғысына қарай төмендейді[1]. Әрбір процестердің өздеріне тән артықшылықтары мен кемшіліктері бар. Соның ішіндегі вакуумда өткізілетін буландыру процесінің негізгі артықшылығы мен кемшілігіне тоқталып кетсем. Артықшылықтары: - Процессті көп төмен температурада өткізуге болады; - Жоғары температурада ыдырап кету мүмкін болатын заттардың ерітінділерін қоюландыруға болады; - Буландыру қондырғысынан шыққан екіншілік буды ысытатын бу ретінде пайдалану мүмкіндігі туады. Кемшіліктері: - Қосымша жабдықтар (конденсаторлар, вакуумды сорғылар,тамшы ұстағыштар) қажет болады. Сондай-ақ қондырғы бағасы қымбаттайды. - Атмосфералық қысымдағы буландыруда екіншілік бу пайдаланылмай атмосфераға шығарылады. Бұл экономикалық тиімсіз.[4].

Сүттің құрамы мен қасиеттері:

Сүт – сапалы, қоректік қасиеті жоғары, бірақ тез бұзылатын өнім екенін жоғарыда атап кеттік. Оның түсі – ақ немесе аздап сарғылт, дәмі – тәтті, құрамында су, май, белок, сүт қанты, минералдық заттар, витаминдер, ферменттер, гормондар бар. Адам ағзасы оның құрамындағы қоректік заттарының 98-99%-ін пайдаланады. Сүт технологиялық ұқсатудың нысаны ретінде мынадай негізгі көрсеткіштермен сипатталады: құрамы, тазалық дәрежесі, органо-лептикалық, биохимиялық, физико-механикалық қасиеттеріне, сонымен қатар ішінде улағыш және нейтраль ( залалсыздандырылған) заттардың болуымен. Сүттің органолептикалық қасиеттеріне – сыртқы көрінісі, дәмі, иісі, түрі; биохимиялық қасиеттеріне – бактерцидтік активтігі (белсенділігі) және қышқылдылығы; физико-механикалық – темпера-турасы, жылу өткізгіштігі, осматкалық қысымы, электр өткізгіштігі және тағы басқалары жатады. Уландырғыш қоспаларға – сүт құрамында мүмкін болатын ауыр металдар, антибиотиктер, гормоналдық препарат-тар, пестицидтер, микротоксиндер (В1 және М1 афтолотоксиндері), ал нейтрализациялаушы заттарға – тұз, аммиак жатады. Сүттің құрамы. Сүт судан және оның құрамында қоректік заттар – майлар, белоктар, көміртекті сулар, ферменттер, витаминдер, минерал заттар, газдар бар (9-кесте). Осы заттар су мен газды шығарған соң, сүттің құрғақ қалдығы (СҚҚ) деп аталады. Сүт құрамын және сапасын бағалағанда ондағы май мен сүт плазмасы мөлшерін айтады. Сүт құрамы тұрақты емес. Жоғарыда аталған заттардың біреуінің болмауы, немесе олардың мөлшерінің нормадан (қалыпты) ауытқуы малдың ауруына немесе тәуліктік рациондағы қоректік заттардың жеткіліксіздігін көрсетеді. Сүт өңдеудің (ұқсатудың) технологиялық параметрлері оның құрамындағы заттар мөлшерінің өзгеруіне әсерін қарастырайық. Су. Сүттің міндетті түрде болатын бөлігі және оның физикалық күйін анықтайды. Сүт құрамында орташа есеппен 87% су облады. Сүт майы. Сүт майның негізін гилцирин мен май қышқылдарының үш атомдық спиртінің күрделі эфирі құрайды. Басқа компоненттермен салыстырғанда сүт майы оны өңдеу үрдісіне көбірек әсер етеді. Сиыр сүтіндегі майдың массалық үлесі 3,6-3,9%. Ол сүт ішінде майад түйіршіктер (шарик) түрінде: салқындатылған сүтте – суупензия түрінде, ал салқындатылмаған сүтте эмиульсия түрінде болады. Май шариктерінің саын, өлшемі және қасиеттері малдың тұқымына, сүттену мерзіміне, азығына, бағу жағдайыан, сауылуына, денсаулыығна, жыл мерзіміне және басқа факторларға байланысты. Май шариктерінің диаметрі 0,1-20 мкм (орташа 3-5 мкм). Механикалық және жылумен әсер ету нәтижесінде сүт құрамында болған өзгерістер, оның ашуына және күюіне әкеп соғуы мүмкін.[5] Негізгі есептемелер Сүтті буландыруға арналғанкөп корпсты буландыру қондырғыны есептеу: Келесі берілгендер бойынша көп корпусты буландыру қондырғысының жобалау есептеуін орындау қажет: 1. Өнімділігі Sб=3000 кг/сағ. 2. Бастапқы өнімдегі құрғақ заттардың концентрациясы хб= 12% 3. Ысытатын құбырлардың биіктігі Н= 3м 4. Дайынөнімдегі құрғақ заттардың концентрациясы хс= 42% 5. Ысытатын будың температурасы tбу=850С 6. Өнімнің бастапқы температурасы tб =720С 7. Концентрациядағы қалдық қысым Рбк= 10000На 8. Ерітінді: сүт 1.Буландыру қондырғыларының жылу бетін анықтау 1.1 Буландырылатын ерітіндінің концентрациясын есептеу Қондырғының өнімділігін буландырылған су бойынша W (кг/с) материалдық баланс теңдеуінен анықталады:

Ерітіндінің қондырғының корпустарында қоюлануы әр аппаратта буландырылған сулар қатынасы бойынша анықталады. Тәжірибе негізінде буландырылған су бойынша өнімділікті әр корпусқа төмендегі қатынас бойынша таратылады:

Корпустардағы ерітіндінің концентрациялары,(%)

Соңғы корпуста ерітіндінің концентрациясы х3 курстық жобаның берілгендегі ерітіндінің концентрациясына хс тең болу керек, яғни х3=xc= 42%

Корпустардағы ерітіндінің орташа концентрациялары:

1.2. Ерітіндінің қайнау температураларын анықтау Ысытатын будың температурасы tбу = 85 0С бойынша ысытатын будың қысымын рбу =57879 Па анықтаймыз. Қондырғыдағы қысымның жалпы айырмасы:

Қондырғыдағы қысымның жалпы айырмасын әр корпусқа таратамыз. Сонда корпустардағы ысытатын будың қысымы (Па):

Барометрлік конденсатордағы қалдық қысымы:

Есептелген рбу = 10000 Па курстық жобаның берілгендегі барометрлік конденсатордағықалдық қысымына рбк = 104 Па тең болу керек.

Гидравликалық депрессияны анықтаймыз. Әдетте гидравликалық депрессия Δ΄΄΄= 0,5+1,5 0 С болады. Біз Δ΄΄΄= 1,00 С деп қабылдаймыз.

Сонда корпустардағы екіншілік булардың температуралары:

Гидравликалық депрессиялар қосындысы:

Екіншілік булардың температуралары tек1,tек2 ,tек3 бойыншаолардың қысымдарының pек1,pек2,pек3 анықтаймыз (3-кесте)

Корпустардағы ерітіндінің тығыздығы,кг/м3:

Корпустардағы қайнату құбырларындағы орташа қабатындағы қысым,Па:

Корпустар бойынша гидростатикалық депрессия,0 С:

Гидростатикалық депрессиялар қосындысы,0 С:

Температуралық депрессияны төмендегідей анықтаймыз,0 С:

Температуралық депрессиялар қосындысы,0 С:

Корпустардағы ерітіндінің қайнау температуралары,0 С:

Пайдалы температуралар айырмаларын есептеу Корпустар бойынша пайдалы температуралар айырмасы, 0 С

Жалпы пайдалы температура айырмасы, 0 С:

Жалпы пайдалы температура айырмасын тексеру:

1.4.Жылулық жүктеулерді анықтау

Бірінші корпустағы жылу мөлшері, Вт:

Екінші корпустағы жылу мөлшері, Вт:

Мұнда: - бірінші корпустан екінші корпусқа өтетін ерітіндінің мөлшері кг/с

- меншікті жылусыйымдылық, Дж/(кг 0 С)

4190 Дж/(кг 0 С) – ол судың меншікті жылусыйымдылығы

Үшінші корпустағы жылу мөлшері, Вт:

мұнда: - екінші корпустан үшінші корпусқа өтетін ерітіндінің мөлшері, кг/с;

- меншікті жылусыйымдылық, Дж/(кг 0 С).

4190 Дж/(кг0 С) – ол судың меншікті жылусыйымдылығы.

Бірінші корпусқа берілетін ысытатын будың мөлшері,кг/с:

мұнда rбу – ысытатын будың температурасы tбу = 850 С бойынша алынатын ысытатын будың булану жылуы, rбу = 2287 * 10 3 Дж/кг

Ысытатын будың меншікті мөлшері,кг/кг:

1.5. Жылу өту коэффициентін анықтау Бірінші корпус үшін:

Екінші корпус үшін:

Үшінші корпус үшін:

Поиск по сайту: |