|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

ПУТИ УСОВЕРШЕНСТВОВАНИЯ ПРОИЗВОДСТВА СК

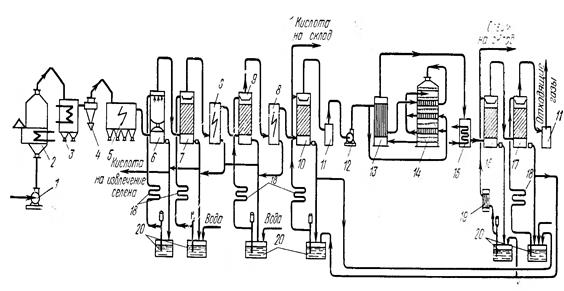

Наиболее перспективным развитием сернокислотной промышленности является применение повышенного давления на всех стадиях производства СК, при этом обеспечиваются следующие положительные факторы улучшения технологических показателей сернокислотных систем: 1. В соответствии с принципом Ле-Шателье увеличивается выход SO3 при взаимодействии SO2 с O2 на катализаторе. Возрастает степень использования сырья, уменьшаются выбросы SO2 в атмосферу. При этом может быть достигнута степень окисления SO2 99,95–99,99%. 2. Объёмы перерабатываемого газа уменьшаются пропорционально давлению, что позволяет создать мощные системы с малыми размерами аппаратов. Диаметры аппаратов системы мощностью 700–750 тыс.т./год при давлении 1–1,2 МПа не превышают 3,5–3,6 м (в обычных системах мощностью 450–500 тыс.т./год диаметр контактного аппарата равен 13 м). 3. Удельная металлоёмкость системы снижается в 2,5–3 раза. Сокращается производственная площадь, занятая сернокислотной системой. 4. Резко снижается расход катализатора в 6–7 раз по сравнению с обычной системой. 5. Увеличивается скорость горения серы, окисления SO2, абсорбции SO3, что позволяет применять для этих процессов новые аппараты. 6. Появляется возможность получать непосредственно в производстве СК 100% SO3 и высококонцентрируемого олеума с содержанием до 65% SO3. Однако применение давления на существующих системах, где в качестве кислородсодержащего сырья используется воздух связано с высокими затратами, т.к. при увеличении давления – энергия затрачивается на сжатие балластного газа N2, который не участвует в реакции. Уменьшить расход энергии можно за счет применения чистого кислорода, или воздуха, обогащенного кислородом. Существует несколько основных направлений усовершенствования производства СК с применением кислорода и повышенного давления. Традиционная схема получения СК из колчедана(рисунок 24).

Рисунок 24 - Традиционная схема получения СК из колчедана

1,12 – нагнетатели, 2 – печь КС, 3 – котёл-утилизатор, 4 – циклон, 5 – сухой электрофильтр, 6 – первая промывная башня, 7 – вторая промывная башня, 8 – мокрые электрофильтры, 9 – увлажнительная башня, 10 – сушильная башня, 11 – брызгоуловители, 13 – теплообменник, 14 – контактный аппарат, 15 – ангидридный холодильник (экономайзер), 16 – олеумный абсорбер, 17 – моногидратный абсорбер, 18 – оросительные холодильники, 19 – трубчатые холодильники, 20 – сборники кислоты. По первому варианту серосодержащее сырье обжигают в воздухе. К полученному газу, содержащему 14% SO2, через контактное отделение вводят технический кислород, содержащий 95% O2 .

Технологическая схема получения СК из сероводорода(рисунок 25).

Рисунок 25 - Технологическая схема получения СК из сероводорода

1 – фильтр; 2 – вентилятор; 3 – печь; 4 – котел-утилизатор; 5 – контактный аппарат; 6 – холодильник; 7 – башня-конденсатор; 8 – электрофильтр; 9 – циркуляционный сборник; 10 – насос. Сжигание сероводородсодержащего газа при производстве серной кислоты обычно осуществляют с заметным избытком воздуха по сравнению со стехиометрическими коэффициентами уравнения реакции получения диоксида серы. При нормальной эксплуатации установки в контактные аппараты подают газ, содержащий 6—8% (об.) SO2 и 11—12% (об.) О2, что достигается подачей в топку 8—10-кратного избытка воздуха по отношению к сероводороду. В качестве катализатора в контактных аппаратах используют сульфованадат-диатомовую массу. При изготовлении в нее вводят пиросульфат калия, образующий с пятиокисью ванадия активный комплекс V2O5•K2S2O7,. При прокаливании катализатора (500—700°С) активный комплекс частично разрушается, поэтому после загрузки массу донасыщают при низкой концентрации диоксида серы (до 3,5% об.), затем концентрацию диоксида серы увеличивают до 6—10% (об.). При температуре ниже 400°С степень окисления диоксида серы близка к 100%, однако при этом скорость реакции даже в присутствии катализатора очень мала. Температура, при которой начинается каталитическая реакция окисления диоксида серы в триоксид, это — температура зажигания контактной массы (для данного катализатора составляет 440°С); при меньшей температуре активность катализатора резко падает. С увеличением кислорода в газе температура зажигания несколько снижается. В связи с обогащением газа кислородом по мере прохождения слоев катализатора (за счет подачи воздуха на охлаждение) температура газа на входе в IV слой может быть снижена до 425°С. Максимальная температура газа на выходе из слоя контактной массы не должна превышать 580—600°С во избежание спекания массы и потери ее активности. Конденсация серной кислоты в башне-конденсаторе протекает на поверхности насадки и в объеме газа. Конденсация на поверхности насадки происходит лишь в нижней части башни. Около 35% (масс.) серной кислоты конденсируется в объеме, при этом пары превращаются в капли жидкости, переходят в туман и уносятся потоком газа. Конденсация серной кислоты начинается при 275°С и заканчивается при 150°С. Улавливание тумана серной кислоты осуществляется в мокрых вертикальных электрофильтрах. Давление пара в котле-утилизаторе поддерживается достаточно высоким, чтобы температура теплообменных поверхностей. котла была выше точки росы серной кислоты (275°С). Трубы холодильника, в котором охлаждается кислота, орошаются водой, которая отводится в сеть оборотной воды. Для предупреждения попадания подкисленных вод в канализацию предусматривается станция нейтрализации кислых сточных вод. При образовании течи в трубах холодильника или фланцевых соединениях кислота может попасть в воду. В этом случае срабатывает датчик кислотности, клапан перекрывает сброс воды в оборотную систему, вода направляется в специальный сборник, куда для нейтрализации кислоты подается раствор щелочи. На установке предусматривается сухая уборка территории; в случае розлива кислоту нейтрализуют содой, засыпают песком и убирают. Технологическая схема СК под давлением 28,4·105Па(рисунок 26).

Рисунок 26 - Технологическая схема СК под давлением

1,5 – турбины; 2,4 – компрессоры; 3 – сушильная башня; 6 – печь; 7 – газовый фильтр; 8 – контактный аппарат; 9 – теплообменники; 10 – абсорбер. Контактное отделение с двойным контактированием(рисунок 27).

Рисунок 27 - Контактное отделение с двойным контактированием

1,2,4,8 – теплообменники, 3 – контактный аппарат; 5 – волокнистый фильтр; 6,7 – абсорберы. Газ проходит теплообменники и поступает на первый, а затем на второй и третий слои контактной массы аппарата. После третьего слоя газ подается в промежуточный абсорбер, из него — 'в теплообменники, а затем — в четвертый слой контактной массы. Охлажденный в теплообменнике газ проходит абсорбер и из него выводится в атмосферу. Абсорбцию триокиси серы по уравнению реакции SO3 + H2O -> H2SO4 + 9200 Дж обычно проводят в башнях с насадкой, так как барботажные или пенные абсорберы при большей интенсивности работы обладают повышенным гидравлическим сопротивлением. Если парциальное давление водяных паров над поглощающей кислотой значительно, то SO3 соединяется с H2O в газовой фазе и образует мельчайшие капельки трудноуловимого сернокислотного тумана. Поэтому абсорбцию ведут концентрированными кислотами. Наилучшей по абсорбционной способности является кислота, содержащая 98,3% H2SO4 и обладающая ничтожно малой упругостью как водяного пара, так и SO3. Однако за один цикл в башне невозможно закрепление кислоты с 98,3% до стандартного олеума, содержащего 18,5—20% свободной триокиси серы. Ввиду большого теплового эффекта абсорбции при адиабатическом процессе в башне кислота разогревается и абсорбция прекращается. Поэтому для получения олеума абсорбцию ведут в двух последовательно установленных башнях с насадкой: первая из них орошается олеумом, а вторая—98,3%-ной серной кислотой. Для улучшения абсорбции охлаждают газ и кислоту, поступающую в абсорбер, при этом увеличивается движущая сила процесса. Во всех башнях контактного производства, включая и абсорберы, количество орошающей кислоты во много раз больше, чем нужно для поглощения компонентов газа (H2O, SO3), и определяется тепловым балансом. Для охлаждения циркулирующих кислот устанавливаются обычно оросительные холодильники, в трубах которых, орошаемых снаружи холодной водой, протекает охлаждаемая кислота.

ЛЕКЦИЯ 11

Поиск по сайту: |