|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Техническая характеристика пастеризационной ванны ИПКС-072-02 ⇐ ПредыдущаяСтр 2 из 2

Установка ПФ-М (рис. 4.8) предназначена для стерилизации молочных фляг паром перед фасованием в них молока и других молочных продуктов. Состоит из чаши 3, станины 2, распределителя 1, деревянной подставки 4 и рычага 5 для открывания-закрывания парового вентиля. Перевернутая вверх дном молочная фляга устанавливается оператором на деревянную подставку 4, неподвижно закрепленную внутри чаши 3. Затем при помощи рычага 5 открывается вентиль для подачи пара, который через трубку с сужающимся отверстием-распределитель 1 подается во внутреннее пространство. Скапливающийся на дне чаши 3 конденсат периодически удаляется при помощи крана (не показан).

Установка КРУИФ (рис. 4.9) предназначена для фасования молочных продуктов в тару из ламинированного картона типа «Пюр-Пак» или «Тетра-Рекс». Состоит из мерного цилиндра 1 вместимостью 0,25, 0,5 или 1 л в зависимости от вида используемой тары, подпружиненного наполнительного устройства 2 приспособления 3 для установки тары и регулируемых по высоте опор 4. Цилиндр 1 неподвижно установлен на угловом кронштейне, закрепленном на стойке 5. В процессе работы оператор вручную устанавливает предварительно изготовленную тару из ламинированного картона в приспособление 3 непосредственно под наливным устройством 2 и осуществляет фасование. Затем оператор извлекает наполненную тару и передает ее на позицию заварки верхнего шва тары, после чего цикл работы повторяется. Скапливающийся в приемном пластиковом стакане продукт периодически освобождают от содержимого. Техническая характеристика установки КРУИФ

ИНЖЕНЕРНЫЕ РАСЧЕТЫ При расчете цистерн и емкостей хранения определяют вместимость и пропускную способность, температуру молока в начале и в конце транспортирования, эффективность перемешивания и мощность, потребляемую при перемешивании. Вместимость V (м3) цистерн и емкостей хранения молока определяется по формуле

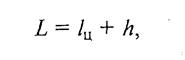

где Для горизонтальных емкостей, имеющих глубину выпуклости днищ h (м), внутренняя длина (м)

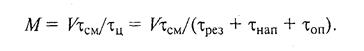

где Для вертикальных емкостей с вогнутым дном общую высоту принимают равной высоте цилиндрической части. Пропускная способность цистерн и емкостей хранения молока зависит от продолжительности технологического цикла

Исходя из технологического цикла и продолжительности смены

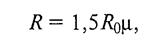

Если необходимо устанавливать несколько емкостей хранения молока (блок), общую вместимость блока определяют для каждого часа работы по разности между количеством продукта, поступающего за весь период работы и израсходованного за этот период. Продолжительность опорожнения (с) емкости: вертикальной

горизонтальной

где

При опорожнении самотеком автомобильных цистерн, горизонтальных емкостей хранения продолжительность определяется как

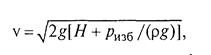

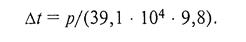

где l-длина цистерны (емкости дня хранения), м; г— внутренний радиус, м. При заполнении с помощью вакуумной системы или вытеснении жидкости под давлением сжатого воздуха скорость v (м/с) наполнения (вакуумного) или опорожнения (пневматического) определяют по формуле

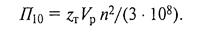

где Производительность П (м3/ч) фильтров для молока определяют при известной рабочей поверхности:

где q — нагрузка на фильтрующую поверхность, м3/м2 F— фильтрующая поверхность, м2; Продолжительность цикла т включает длительность фильтрации, промывки осадка, разгрузки и подготовки фильтра к следующему циклу. При выборе насоса, подающего исходный продукт в фильтр, необходимо учитывать сопротивление перегородки R(Па с):

где Важнейшими показателями, характеризующими работу гомогенизаторов, являются производительность и степень раздробления жировых частиц при гомогенизации. Поскольку гомогенизаторы потребляют механическую энергию, и притом значительную, расчет энергетических затрат приобретает особую необходимость. Кроме того, при расчете гомогенизатора определяют его мощность и основные размеры пружины, необходимые для ее выбора. Производительность гомогенизатора П (

где Степень дробления жировых частиц при гомогенизации характеризуется диаметром жирового шарика. В пределах давления гомогенизации (30...200)

где По этой формуле можно ориентировочно определить давление гомогенизации, необходимое для получения заданной степени дробления жировых шариков. В пределах давления (300...600)

где К— коэффициент (для одноступенчатого гомогенизатора 0,30, двух- и трехступенчатого — 0,39 и 0,40); При гомогенизации в результате перехода механической энергии в тепловую температура молока повышается. Существует линейная зависимость изменения температуры молока

Высокое давление гомогенизации является причиной того, что гомогенизаторы клапанного типа поглощают много электроэнергии. У большинства гомогенизаторов высокое давление клапана на седло компенсируется пружиной, которая должна быть достаточно жесткой, чтобы обеспечить необходимое давление гомогенизации. Мощность N (Вт), необходимую для работы гомогенизаторов, определяют по формуле для расчета мощности насоса

где П— производительность гомогенизатора, м3/с; Ро —давление, развиваемое плунжерами гомогенизатора, Па; В основу расчетов производительности сепараторов и эффекта разделения положено соотношение физических свойств продукта и конструктивно-механических факторов. В практических расчетах должна быть задана массовая доля жира в обезжиренном молоке. Между массовой долей жира m в обезжиренном молоке и размерами оставшихся в нем жировых шариков d, если размеры жировых шариков менее 2 мкм, установлена следующая зависимость:

или

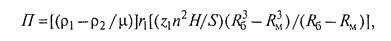

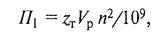

Определив d и подставив в следующую формулу величину находят производительность (м 3/ч):

где промежутков; n — частота вращения вала, мин; Н— высота тарелки, м; S—расстояние, на которое должна переместиться расчетная частица в потоке плазмы, м; В расчетах производительности и эффекта разделения возможны не которые упрощения. Так, при температуре 20...70°С практически достаточная точность обеспечивается при замене

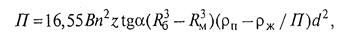

где t—температура сепарирования, °С. Тогда формулы для расчета производительности сепаратора и эффекта разделения принимают вид:

где В— коэффициент, учитывающий степень использования рабочего сепарирующего устройства (В = 0,5…0,7); z — количество тарелок; n — частота вращения вала,

Производительность сепараторов высокожирных сливок можно определить по формуле

где Производительность сепаратора высокожирных сливок можно рас- считать по формуле

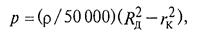

- - где В—коэффициент, учитывающий степень использования рабочего сепарирующего устройства (В = 0,5…0,7); z — количество тарелок; поля плазмы, г/см3; Расчеты сепараторов-молокоочистителей в принципе повторяют соответствующие расчеты сепараторов-сливкоотделителей. Для расчета производительности сепаратора или предельного размера частиц, выделяемых при очистке молока, можно воспользоваться соответствующими формулами, полученными для аналогичного расчета сепараторов-сливкоотделителей. Давление, создаваемое напорными дисками при установке сепараторов в технологическую линию, рассчитывают по формуле

где р — плотность жидкости, выходящей из сепаратора, кг/см3; Производительность сепаратора-молокоочистителя можно определить по формуле

где Существуют упрощенные формулы для определения производительности сепараторов- молокоочистителей: при расстоянии между тарелками 1...2 мм

где

при расстоянии между тарелками 8...10 мм

Объем периферийного пространства у сепараторов-молокоочистителей без выгрузки осадка на ходу принимают из расчета 1 л на 1000 л/ч производительности. Сепаратор-молокоочиститель может работать непрерывно в течение 3...4 ч, и отложения в периферийном пространстве составляют 0,03 % объема молока. Сопловая выгрузка белкового осадка (творога) обеспечивается в том случае, когда влажность творога не превышает 70...75 % (осадок должен обладать свойствами текучести). Объем осадка, выходящего через сопловое устройство из сепарирующего устройства, определяют по формуле истечения

Поиск по сайту: |

— внутренний диаметр, м; L — средняя внутренняя длина в горизонтальных или высота в вертикальных емкостях, м.

— внутренний диаметр, м; L — средняя внутренняя длина в горизонтальных или высота в вертикальных емкостях, м.

— длина цилиндрической части емкости, м.

— длина цилиндрической части емкости, м. (ч), которая складывается из продолжительности резервирования или доставки

(ч), которая складывается из продолжительности резервирования или доставки  (устанавливается, исходя из технологических условий или дальности перевозки), продолжительности наполнения

(устанавливается, исходя из технологических условий или дальности перевозки), продолжительности наполнения  и продолжительности опорожнения

и продолжительности опорожнения  :

:

(ч), выявляют пропускную способность М(м3/ч) цистерн и емкостей хранения:

(ч), выявляют пропускную способность М(м3/ч) цистерн и емкостей хранения:

— коэффициент расхода, зависящий от вязкости вытекающей жидкости (для молока

— коэффициент расхода, зависящий от вязкости вытекающей жидкости (для молока  — наибольшая высота уровня жидкости, м.

— наибольшая высота уровня жидкости, м.

— перепад давления, Па; р — плотность жидкости, кг/

— перепад давления, Па; р — плотность жидкости, кг/  .

.

— продолжительность одного рабочего цикла, с.

— продолжительность одного рабочего цикла, с.

— коэффициент сопротивления (для плотного холста

— коэффициент сопротивления (для плотного холста  , для холста средней плотности

, для холста средней плотности  , для редкого

, для редкого  ];

];  — коэффициент динамической вязкости фильтруемого продукта,

— коэффициент динамической вязкости фильтруемого продукта,  .

. ) обусловливается пропускной способностью гомогенизирующего клапана. Исходя из такого сопоставления, производительность гомогенизатора рассчитывают как зависящую от диаметра плунжера d(м), их количества z , длины хода плунжера S(м) и частоты вращения вала n (

) обусловливается пропускной способностью гомогенизирующего клапана. Исходя из такого сопоставления, производительность гомогенизатора рассчитывают как зависящую от диаметра плунжера d(м), их количества z , длины хода плунжера S(м) и частоты вращения вала n (  ):

):

—объемный КПД насоса (при работе на молоке

—объемный КПД насоса (при работе на молоке  Па (температура продукта 60°С) диаметр жирового шарика

Па (температура продукта 60°С) диаметр жирового шарика  (мкм) после гомогенизации можно рассчитать по формуле

(мкм) после гомогенизации можно рассчитать по формуле

— перепад давления в гомогенизаторе, МПа.

— перепад давления в гомогенизаторе, МПа.

— суммарное давление гомогенизации, па.

— суммарное давление гомогенизации, па. (°С) от давления р (Па):

(°С) от давления р (Па):

— механический КПД гомогенизатора (

— механический КПД гомогенизатора (

= d/2,

= d/2,

,

,  — плотность жидкости и частиц, кг/м3;

— плотность жидкости и частиц, кг/м3;  — количество межтарелочных

— количество межтарелочных ,

,  —больший и меньший диаметры тарелки, м.

—больший и меньший диаметры тарелки, м.

— угол наклона образующей тарелки, град.

— угол наклона образующей тарелки, град.

— производительность сепаратора по молоку, л/с;

— производительность сепаратора по молоку, л/с;  —достижимая наибольшая жирность сливок, % 90 %);

—достижимая наибольшая жирность сливок, % 90 %);  ,

,  — массовая доля жира в исходных сливках и полученных высокожирных сливках, %.

— массовая доля жира в исходных сливках и полученных высокожирных сливках, %.

— массовая

— массовая — массовая доля жира, г/см3.

— массовая доля жира, г/см3.

- максимальный радиус диска,м;

- максимальный радиус диска,м;  —внутренний радиус кольца жидкости, м.

—внутренний радиус кольца жидкости, м.

— высота сепарирующего устройства, м;

— высота сепарирующего устройства, м;  — разность плотностей продукта до и после сепарирования; h— расстояние между тарелками, м;f— нормальная толщина тарелок, м.

— разность плотностей продукта до и после сепарирования; h— расстояние между тарелками, м;f— нормальная толщина тарелок, м.

— число тарелок;

— число тарелок;  — расчетный объем, см3

— расчетный объем, см3