|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Определение часовой производительности цехов фабрики

Согласно технологическим нормам проектирования флотационных фабрик для руд цветных металлов, учитывая подземный способ добычи руды, принимаем режим работы корпуса крупного дробления 305 дней в году в 3 смены по 7 часов. Часовая производительность отделения приёма руды и крупного дробления определяется по формуле:

где

k ́- коэффициент учёта крепости руды (руда твёрдая – k ́=0,95).

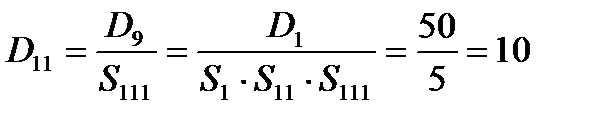

2.3Предварительный расчет схемы дробления 1. Определение общей степени дробления: Sобщ= 2. Выбор степени дробления в отдельных стадиях дробления: Sобщ=S1 S11 S111; Sср.= S1=3,5; S11=4; S111=5; 3. Определение условной максимальной крупности продуктов после отдельных стадий дробления: D5=

4. Определение ширины загрузочного отверстия:

5. Определение ширины разгрузочного отверстия:

Стадия крупного дробления. Исходная руда

Для расчета данной стадии дробления построим график гранулометрической крупности для исходной руды.

Рисунок 1 – Гранулометрический состав исходной руды Из данного графика определяем содержание класса β-200. Содержания данного класса в исходной руде составляет 29 %. Рассчитываем выхода продуктов, в крупном дроблении. γ1=100 %

Выход второго продукта определяем по формуле

В операции предварительного грохочения устанавливаем колосниковый грохот. Расстояние между колосниками принимаем а=200 мм. Эффективность грохочения Е=75 %.

γ2=100*0,75*0,29=21,75 % γ1= γ2+ γ3=100% γ3=100-21,75=79,25 % γ3= γ4

Производительность операций рассчитывается по формуле Qn= где γn – выход продукта, %; Qф.ч.-производительность фабрики часовая, м3/ч; Q2=(21,75*656)/100=140,22 м3/ч Q3=(79,25*656)/100=519,88 м3/ч Q3= Q4=519,88 м3/ч Q1= Q5=656 м3/ч

Стадия среднего дробления

- Грохочение II +

Для расчета данной стадии дробления построим график гранулометрической крупности для дробленой руды после первой стадии дробления. Характеристику крупности для среднего дробления принимаем типовую. Zn для конусной дробилки крупного дробления руд средней твердости будет 1,6. Гранулометрическая характеристика дробленого продукта представлена на рисунке 2.

Рисунок - 2 Гранулометрическая характеристика дробленого продукта. По рисунку определяем содержание класса -50 в дробленом продукте. β6-50=14 %. γ6= β6-50* γ1*E Так как правила на второй стадии грохочения используют инерционные самобалансные грохота E2 принимаем 85 %. γ6= 100*0,14*0,85=11,90 % γ5= γ9=100 % γ7= γ5 – γ6 =100,00-11,90=89,10 % γ7= γ8=89,10 % Производительность операций Q6=(656,00*11,90)/100=78,08 м3/ч Q7= Q8= (656,00*89,10)/100=584,50 м3/ч

Стадия мелкого дробления.

Для расчета данной стадии дробления построим график гранулометрической крупности для дробленой руды после второй стадии дробления. Характеристику крупности после среднего дробления принимаем типовую. Zn для конусной дробилки крупного дробления руд средней твердости будет 2,5. Из данной характеристики определяем количество готового класса в продукте

Рисунок 4- Гранулометрическая характеристика дробленого продукта.

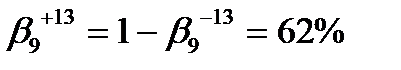

Строим гранулометрическую характеристику дробленого продукта получаемого при мелком дроблении. Определяем количество готового класса в готовом продукте.

Рисунок 4 - Гранулометрическая характеристика дробленого продукта. где

где E-10 =0.85 – эффективность грохочения перед мелким дроблением;

γ12 = γ13= γ10 – γ1 =202-100=102 % γ1 = γ11=100% Определим величину циркулирующей нагрузки. С = γ12/ γ1*100=102/100=102 % Определим производительность Q10 = (656,00*202)/100=1325,12 м3/ч Q12= Q13 = 1325,12- 656,00 = 669,12 м3/ч Q1 = Q11=656,00 м3/ч.

В таблицу 1 сведем требуемые характеристики дробилок.

Таблица 1 – Требуемые характеристики дробилок

Рисунок 5 - Схема дробления 3 Выбор и расчет дробилок и грохотов Предварительный выбор дробилок

1) I стадия: a) для конусной дробилки:

По данным расчета подходит дробилка ККД-1200/150 с предварительным грохочением. b) для щековой дробилки:

По данным расчета щековая дробилка не подходит, следовательно, выбираем конусную дробилку ККД 1200/150 с предварительным грохочением. 2) II стадия:

Выбираем 2 КСД-2200-Гр 3) III стадия:

Выбираем 4 КМД-2200-Т1 Таблица 2 Характеристики выбранных дробилок выбора дробилок:

Окончание таблицы 2

3. Назначение размера отверстий сит грохотов: 1) I стадия крупного дробления: aI=b4=150 2) II стадия среднего дробления: aII=(1,2-1,5)b8=45 3) III стадия мелкого дробления: Для средней руды aIII=DII=10

4. Окончательный выбор дробилок:

где

1) I стадия дробления:

2) II стадия дробления:

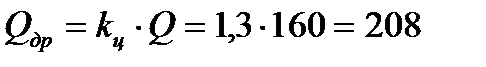

3) III стадия дробления:

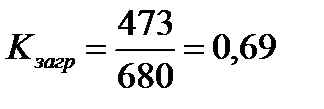

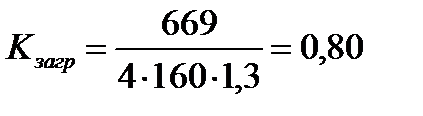

5. Определение коэффициента загрузки:

1) I стадия дробления:

2) II стадия дробления:

3) III стадия дробления:

Таблица 3 - Технические характеристики дробилок

Выбор и расчет грохотов. 1. Необходимо рассчитать потребную площадь грохочения: 1) I стадия дробления:

Ширина грохота

Выбираем колосниковый грохот. 2) II стадия дробления:

где

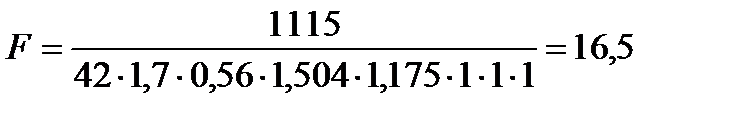

3) III стадия дробления:

где

2. Выбираем грохоты по таблице: Количество грохотов 1) II стадия:

Выбираем 2 грохота ГСТ61. 2) III стадия:

Выбираем 4 грохота ГСТ51. 3. Проверка вибрационных грохотов по толщине слоя надрешетного материала.

где Р-масса надрешетного продукта на 1-м грохоте, т/ч;

1) II стадия:

2) III стадия:

В таблице 4 приведены технические характеристики выбранных грохотов. Таблица 4 - Технические характеристики грохотов.

Поиск по сайту: |

, (3.1)

, (3.1) - количество дней в году работы оборудования под полной нагрузкой;

- количество дней в году работы оборудования под полной нагрузкой; - количество смен в сутки;

- количество смен в сутки; - продолжительность смены для работы оборудования, ч;

- продолжительность смены для работы оборудования, ч; =1115 т/ч

=1115 т/ч =1115/1.7=656 м3/ч

=1115/1.7=656 м3/ч =70;

=70; =

=  = 4,12;

= 4,12;

= 200 мм;

= 200 мм; мм;

мм; мм;

мм; мм;

мм; мм;

мм; мм;

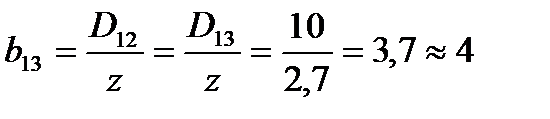

мм; мм, где z=1,5-2;

мм, где z=1,5-2; мм, где z=2-3;

мм, где z=2-3; мм, где z=2,5-3,5;

мм, где z=2,5-3,5;

.

.

;

;

- содержания класса > 10 мм в руде после среднего дробления;

- содержания класса > 10 мм в руде после среднего дробления; - содержания класса - 10 мм в руде после среднего дробления

- содержания класса - 10 мм в руде после среднего дробления =

=  = 202 %

= 202 % т/ч;

т/ч; т/м3;

т/м3; м3/ч;

м3/ч; т/ч

т/ч  м3/ч;

м3/ч; 908,90 т/ч =534,60 м3/ч;

908,90 т/ч =534,60 м3/ч; т/ч =

т/ч =  м3/ч;

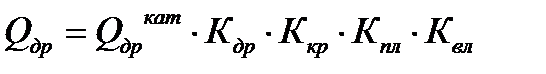

м3/ч; ;

; ;

; ,

, - коэффициент, учитывающий крепость руды;

- коэффициент, учитывающий крепость руды; - коэффициент, учитывающий крупность руды;

- коэффициент, учитывающий крупность руды; - коэффициент, учитывающий плотность руды;

- коэффициент, учитывающий плотность руды; - коэффициент, учитывающий влажность руды.

- коэффициент, учитывающий влажность руды. ;

; ;

; ;

; ;

;

;

;

;

;

;

; ;

; ;

;

;

;

;

; :

:

;

;

;

;

,

, - удельная производительность грохочения, м3/(ч*м2);

- удельная производительность грохочения, м3/(ч*м2); при отверстии сита 50 мм;

при отверстии сита 50 мм; -насыпной вес,

-насыпной вес,  т/м3;

т/м3; -коэффициент, зависящий от содержания в исходном материале зерен размером меньше половины отверстий сита

-коэффициент, зависящий от содержания в исходном материале зерен размером меньше половины отверстий сита  :

: при

при  ;

; -коэффициент, зависящий от содержания в исходном материале зерен размером больше размера отверстий сита

-коэффициент, зависящий от содержания в исходном материале зерен размером больше размера отверстий сита  :

: при

при  ;

; -коэффициент, зависящий от эффективности грохочения E:

-коэффициент, зависящий от эффективности грохочения E: при E=0,85;

при E=0,85; зависит от формы зерен материала:

зависит от формы зерен материала:  ;

; -от влажности: o=1;

-от влажности: o=1; -от способа грохочения: p=1;

-от способа грохочения: p=1;

;

;

при

при  ;

; при

при  ;

; при E=85%;

при E=85%; ;

;

;

;

,

, -скорость движения материала в

-скорость движения материала в  ;

; ;

; ;

;