|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Выбор метода получения заготовки

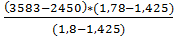

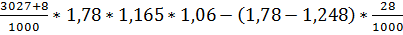

Заготовку для изготовления крестовины карданного вала можно получить разными методами, но самые оптимальные – это объёмная горячая штамповка и литьё (в песчано-глинистые формы). Методом литья получают заготовки практически любых размеров, как простой, так и очень сложной конфигурации. При этом отливки могут иметь сложные внутренние полости с криволинейными поверхностями, пересекающимися под различными углами. Точность размеров и качество поверхности заготовки зависят от способа литья. Отливки можно изготавливать практически из всех металлов и сплавов. В некоторых случаях внутри стенок образуются дефекты (усадочные раковины, пористость, горячие и холодные трещины), которые обнаруживаются только после черновой механической обработки при снятии литейной корки. Заготовки, полученные объемной штамповкой, отличаются более высокой точностью размеров, качеством поверхностного слоя по сравнению с коваными поковками. Применение этого вида обработки давлением для получения заготовок деталей машин экономически целесообразно в условиях крупносерийного и массового производств. При изготовлении поковок объемной штамповкой применяют сортовые и периодические профили массой менее 400 кг. По точности и шероховатости поверхностей заготовки, получаемые холодной объемной штамповкой, не уступают изделиям, изготавливаемым специальными способами литья. При этом механические свойства поковок выше, чем отливок. Решение о выборе метода будем принимать на основе технико-экономического расчёта, а именно сравнение себестоимости одной заготовки, полученной методом литья в ПГФ с себестоимостью одной заготовки полученной методом объёмной горячей штамповки. Определим три основные показатели детали: материал сталь 18ХГТ, масса детали Мд=1,248кг, программа выпуска – 10000. Для литья в ПГФ: 1.Определяем массу заготовки. Мзаг=Мд/Квт, (4) где Квт – коэффициент весовой точности [Л3, стр. 43,таб.1]. Мзаг=1,248/0,7=1,78 кг 2.Определим оптовую цену 1т. заготовок. Цх=Ц1- где М1-ближайшее значение массы, предусмотренное таблицей цен, меньшее, чем Мзаг, кг; М2-ближайшее значение массы, предусмотренное таблицей цен, большее, чем Мзаг, кг; Ц1 – оптовая цена для заготовки М1,руб.; Ц2-оптовая цена для заготовки М2, руб., [Л3, стр.44,таб.2]. Цх=2583 - 3. Определяем базовую стоимость заготовок конкретной марки материала. С= Цх*Кц, руб./т , (6) где Кц-коэффициент расчёта оптовых цен, [Л3,стр.45, таб.3] С=2457*1,232=3027 руб./т 4. Определяем себестоимость одной заготовки. Сзаг=[ где, Кто-коэффициент доплаты за термическую обработку и очистку заготовок, руб./т.[Л3,стр.45,таб. 4]; Кт-коэффициент, учитывающий точные размеры заготовок[Л3,стр.46,таб.5]; Кс-коэффициент учитывающий серийность выпуска заготовок[Л3,стр.45, таб.6]; Sотх-стоимость 1т отходов (стружки); Кф – масштабно-ценовой коэффициент, учитывающий изменение цен по отношению к ценам 1991г.[Л3,стр.45] Сзаг=[ Для объёмной горячей штамповки: 1. Масса заготовки: Мзаг=1,46 кг. 2. Оптовая цена 1т. заготовок: Цх=2570руб/т. 3. Базовая стоимость заготовок: С=3167 руб/т. 4. Себестоимость одной заготовки: Сзаг=125,1 руб. Таким образом, на основании сравнения себестоимости получения заготовки методом литья в ПГФ и объёмной горячей штамповки оптимальным способом изготовления для заявленной годовой программы следует считать горячую объёмную штамповку.

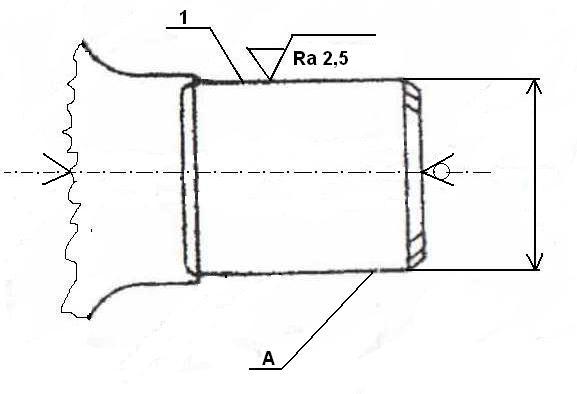

5. Обоснование выбора варианта технологического маршрута. В данной контрольной работе будем производить выбор варианта технологического маршрута для обработки цилиндрической поверхности шипа крестовины диаметром 25 мм на длине 30 мм с получением требуемой твёрдости поверхности HRC 63 единицы. Выбор маршрута обработки данной поверхности будем производить на основе данных справочных таблиц трудоёмкости конкретной операции, из которых в сумме складывается суммарная трудоёмкость всего технологического процесса обработки поверхности. Так же во внимание по выбору варианта маршрута следует принять количество видов обработки и число переходов. Для сравнения и последующего выбора мною предложено два варианта технологического маршрута. Вариант №1. Таблица 2.

Суммарная трудоёмкость процесса – 3,2 чел./ час Количество видов обработки – 2

Вариант №2. Таблица 3.

Суммарная трудоёмкость процесса – 3,0 чел./ час Количество видов обработки – 1 Определение коэффициента, учитывающего размер для обработки цилиндрических поверхностей: К=0,004Г+1; (8) где Г – наибольший габаритный размер обрабатываемой детали К=0.004*30+1=1,12 Исходя из сравнения суммарной трудоёмкости процесса и количества видов обработки для получения требуемого результата принимаем вариант технологического маршрута №2.

Поиск по сайту: |

, руб./т (5)

, руб./т (5) =2457 руб./т

=2457 руб./т *Мзаг*Кт*Кс-(Мзаг-Мд)

*Мзаг*Кт*Кс-(Мзаг-Мд)  ]*Кф, руб (7)

]*Кф, руб (7) ]*25=166,5 руб.

]*25=166,5 руб.