|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Способы борьбы с пульсациямиСтр 1 из 3Следующая ⇒

Набивка колонки Набивка колонки - очень ответственный процесс, от качества выполнения которого практически полностью зависит успех дальнейшего эксперимента. Основной опасностью при набивке являются неоднородности, которые могут образоваться по разным причинам и привести к размыванию пиков и, в конечном итоге, к неудовлетварительному результату хроматографии. Неоднородности могут образовываться от: 1) неравномерного заполнения колонки в результате слишком быстрого осаждения сорбента или неравномерности осаждающего потока; 2) посторонних включений в сорбент (пузырьки воздуха, грязь, колонии микроорганизмов и т.д.); 3) неоднородности размеров гранул сорбента. Для недопущения неравномерного заполнения колонки необходимо заполнять колонку однородной, свежеприготовленной суспензией постепенно добавляя новые порции суспензии до заполнения сорбентом требуемого объема колонки, после этого следует установить верхний адаптор не допуская образования пузырьков воздуха и пустить поток подвижной фазы для окончательного осаждения сорбента. Следует отметить, что для достижения нужного результата обязательным условием является чистота мембран и одинаковая проницаемость по всей площади. Посторонние включения такие как грязь и колонии микроорганизмов образуются в результате неправильных условий хранения или неправильной регенерации сорбента и предупреждаются только полным соблюдением регламента или заменой сорбента. Пузырьки воздуха могут образовываться в двух случаях: при слишком интенсивном суспензировании или при неаккуратном вливании суспензии в колонку. В обоих случаях происходит расплескивание суспензии и таким образом происходит захват трудноотделимых пузырьков. Зачастую, в данном случае необходимо перенабивать колонку. Неоднородноти размеров гранул встречаются при использовании сорбентов старых марок, экспериментальных сорбентов или использованных ранее сорбентов, в которых присутствует мелкодисперсная фракция разрушенных гранул. При всех приведенных случаях необходимо производить отмучивание (декантацию) суспензии. Для этого разбавленную суспензию набухшего, промытого и переведенного в нужный буфер (см. ниже) сорбента заливают доверху в мерный цилиндр, объем которого в 5—6 раз больше, чем объем упакованного влажного сорбента, и дают ему осесть до того момента, когда между слоем сорбента и мутной жидкостью над ним обозначится резкая граница. Гранулы смолы или сефадексов оседают относительно быстро — за несколько минут (в зависимости от их среднего размера), а целлюлоза — медленнее (за 10—30 мин). Жидкость над осадком вместе со взвешенными в ней мелкими частицами отсасывают и отбрасывают. Снова дополняют цилиндр буфером, осторожно палочкой взмучивают осадок по всему объему цилиндра и повторяют описанную операцию до тех пор (3—5 раз), пока жидкость над только что образовавшимся осадком не будет совершенно прозрачной. Затем выжидают еще некоторое время (до полного оседания слоя сорбента), измеряют его высоту линейкой и отсасывают буфер — на этот раз не полностью, а до такого уровня, чтобы слой жидкости составлял половину высоты осадка. Такое соотношение при взмучивании позволяет получить кашицу («slurry»), консистенция которой наиболее удобна для заливки в колонку. В преперативной хроматографии (особенно ВЭЖХ) для забивки колонки используют гидравлические системы, позволяющие равномерно уплотнять сорбент и удерживать его в заданном объеме во время хроматографии. В этом случае, для достижения оптимального результата необходимо строго придерживаться руководства производителя по используемому при упаковке давлению на сорбент. В случае отклонений от заданных условий упаковки может произойти или пережатие сорбента (при превышении давления), или образовываться полотсти (при меньшем давлении).

Колонки для радиальной хроматографии

Рис.3. Колонка для радиальной хроматографии фирмы Sepragen Колонки для радиальной хроматографии конструкционно отличаются от описанных выше коаксиальных колонок. В данном типе колонок слой сорбента представляет собой "трубку" и поток ПФ направлен с наружной поверхности данной "трубки" и элюируется внутри "трубки". Такая конструкция значительно сложнее применяемой в коаксиальной колонке, но за счет значительно увеличенной площади внешней мембраны можно значительно увеличить скорость нанесения, а за счет значительно меньшей площади выходной мембраны при элюции адсорбат концентрируется, что требуется при многих биотехнологических процессах. Еще одним достоинством данной конструкции является легкость масштабируемости. Для моделирования данного процесса можно использовать сектор пропорциональный колонке

Насосы. В жидкостнойхроматографии используют множество типов насосов. При ЖХ низкого давления зачастую используют перистальтические насосы (Рис.1).

Рис.1 Програмируемый перистальтический насос MasterFlex. При ВЭЖХ для обеспечения расхода подвижной фазы через колонку с указанными параметрами используются насосы высокого давления. К наиболее важным техническим характеристикам насосов для ВЭЖХ относятся: диапазон расхода; максимальное рабочее давление; воспроизводимость расхода; диапазон пульсаций подачи растворителя. По характеру подачи растворителя насосы могут быть постоянной подачи (расхода) и постоянного давления. В основном при аналитической работе используется режим постоянного расхода, при заполнении колонок - постоянного давления. По принципу действия насосы для ВЭЖХ делятся на шприцевые и на плунжерные возвратно-поступательные.

Шприцевые насосы Основной отличительной особенностью данных насосов является цикличность их работы, в связи с чем хроматографы, в которых применяются данные насосы, также отличаются цикличностью работы.

Рис. 2. Принципиальное устройство шприцевого насоса для ВЭЖХ.

Рис. 2А. Шприцевой насос. Блок управления БУ подает напряжение на двигатель Д, определяющее скорость и направление его вращения. Вращение двигателя с помощью редуктора Р преобразуется в перемещение поршня П внутри цилиндра Д. Работа насоса осуществляется в 2 цикла. В цикл заполнения клапан К2 закрыт, К1 - открыт, растворитель поступает из резервуара в цилиндр Ц. В режиме подачи клапан К1 закрыт, а через клапан К2 подвижная фаза поступает в дозирующее устройство. Для насосов этого типа характерно практически полное отсутствие пульсаций потока подвижной фазы в ходе работы. Недостатки насоса: а) большой расход времени и растворителя на промывку при смене растворителя; б) ограниченный объемом шприца объем ПФ, а следовательно ограниченное время разделения; в) приостановка разделения во время заполнения насоса; г) большие габариты и вес при обеспечении большого расхода и давления (нужен

Плунжерные возвратно-поступательные насосы.

Рис. 3. Принципиальное устройство плунжерного насоса. Принцип действия. Двигатель Д через редуктор Р приводит в возвратно-поступательное движение плунжер П, перемещающийся в рабочей головке насоса. Клапаны К1 и К2 открываются, когда насос находится в фазе всасывания и подачи соответственно. Величина объемной подачи определяется тремя параметрами: диаметром плунжера (обычно 3.13; 5.0; 7.0 мм), его амплитудой (12-18 мм)и частотой(что зависит от скорости вращения двигателя и редуктора). Насосы этого типа обеспечивают постоянную объемную подачу подвижной фазы длительное время. Максимальное рабочее давление 300-500 атм, расход 0.01-10 мл/мин. Воспроизводимость объемной подачи -0.5%. Основной недостаток - растворитель подается в систему в виде серии последовательных импульсов, поэтому существуют пульсации давления и потока (Рис.4). Это является основной причиной повышенного шума и снижения чувствительности почти всех детекторов, применяемых в ЖХ, особенно электрохимического.

Рис.4. Пульсации плунжерного насоса.

Способы борьбы с пульсациями. 1. Применение демпфирующих устройств. Это спиральные трубки специального профиля из нержавеющей стали, включенные последовательно или параллельно в систему между насосом и дозатором.

Рис. 5. Спиральный демпфер.

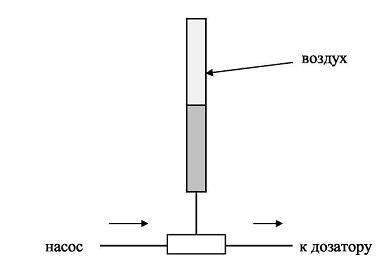

Демпфер раскручивается при увеличении давления в нем (ускорение хода насоса). При спаде давления он скручивается, его объем уменьшается, он выдавливает из себя часть растворителя, поддерживая постоянным расход и уменьшая пульсации. Такой демпфер хорошо работает при давлении 50 атм и выше. При давления 5-30 атм лучше сглаживает пульсации воздушный демпфер, изготовленный из колонки (рис. 6.). Воздух в заглушенной колонке (6х200 мм) сжимается и пульсации гасятся. Воздух в нем растворяется за 24 часа.

Рис. 6. Воздушный демпфер.

2. Применение электронных устройств. При использовании электронного датчика давления можно использовать показания датчика для управления работой насоса. При спаде давления увеличивается скорость вращения двигателя и компенсирует уменьшение давления. Также можно скомпенсировать утечки в клапанах и частично в манжетах. Применение электронного демпфера (БПЖ-80, ХПЖ-1 и т.д.) позволяет снизить пульсации давления до 1 атм при давлении 100-150 кгс/см2.

Основные типы детекторов для ЖХ

Поиск по сайту: |