|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Чертеж цилиндрического зубчатого колеса

Общие сведения о чертежах зубчатых колес изложены в учебной литературе [1, 2]. Зубчатые колеса вычерчивают на чертежах условно по ГОСТ 2.402-68. Правила выполнения чертежей цилиндрических зубчатых колес регламентированы ГОСТ 2.403 — 75. Пример оформления чертежа зубчатого колеса опоры вала приведен на рисунке 17 (прил. 2). В соответствии с правилами оформления колесо на чертеже изображено со следующими условностями. Главное изображение выполнено в виде фронтального разреза, секущая плоскость которого проходит через ось колеса. На разрезе зубья колеса условно совмещены с плоскостью чертежа и показаны нерассеченными и незаштрихованными. Окружность и образующая поверхности выступов зубьев колеса показана сплошной основной линией. Делительная окружность показана штрихпунктирной тонкой линией. Окружность и образующая поверхности впадин зубьев колеса показана сплошной основной линией. Отметим, на видах окружность впадин зубьев колеса показывают сплошной тонкой линией. Зубчатое колесо не имеет спиц, поэтому полный вид слева не вычерчен. Три окружности, изображающие зубчатый венец не проведены, а изображены лишь отверстие колеса для вала и шпоночный паз. На изображениях зубчатого колеса в соответствии с правилами стандарта проставлены: диаметр вершин зубьев Ø128 мм; ширина венца 30 мм; диаметр окружности обода Ø100 мм; диаметр ступицы Ø50 мм, длина ступицы 38 мм; диаметр окружности расположения облегчающих отверстий Ø75 мм и их диаметр Ø12 мм; диаметр отверстия колеса для вала Ø30 мм и размеры шпоночного паза - 8 мм и 33,3 мм; размер фасок; обозначения параметров шероховатости. В правом верхнем углу чертежа на расстоянии 20 мм от верхней линии рамки помещена таблица параметров, где указывают данные для изготовления и контроля зубчатого венца. На профессиональных чертежах таблица состоит из трех частей, отделяемых друг от друга сплошными основными линиями. В первой части приводят данные для нарезания зубьев колес: модуль (ГОСТ 9563-60); число зубьев; нормальный исходный контур по ГОСТ 13755-81 и пр. Во второй части указывают данные для контроля: допуск на профиль, допуск на погрешность обката и пр. В третьей части оговаривают справочные данные: делительный диаметр d; обозначениечертежа сопряженного зубчатого колеса. Ширина таблицы110 мм, буквенные обозначения параметров записываютв графе шириной 10 мм, а соответствующие этим обозначениям числовые данные - в графе шириной 35 мм. На учебном чертеже«Колесо зубчатое» опоры вала вторую часть таблицы не заполняют, а первою и третью части оформляют, как показано в примере нарисунке 17 (прил. 2). Выполнение чертежа зубчатого колеса опоры вала рекомендуется начинать с расчета размеров геометрических параметров и конструктивных элементов цилиндрического зубчатого колеса (рис. 13). Для расчета зубчатого колеса индивидуального варианта надо знать величины - модуль, число зубьев, диаметр вала DB (в прил. I). Термины, обозначения и формулы для расчета даны в примере. Пример. Исходные данные для расчета: модуль - m = 4, число зубьев - Z= 20, диаметр вала - DB = 22 мм. 1 . Диаметр окружности вершин зубьев колеса da = m x (Z+2) = 4x(20+ 2) =88 мм 2. Диаметр окружности впадин зубьев колеса df = m х (Z- 2,5) — 4 х (20 - 2,5) = 70 мм 3. Высота головки зуба ha=m = 4 мм 4. Высота ножки зуба hf= 1,25т = 1,25 x4 = 5 мм 5. Диаметр делительной окружности колеса d= т Z= 4 x20 = 80мм 6. Диаметр ступицы колеса, изготовленного из стали: dст= 1,55 DB= 1,55 х 22 = 34,1 мм Выбираем dст =34 мм 7. Длина ступицы колеса Lст=(0,8...1,5)x Dв=(0,8...1,5) х22 =17,6...33 мм ВыбираемLст = 25 мм

8. Ширина зубчатого венца k = (6…8) х т = (6…8) х 4= 24…32 Выбираем k=28 9. Толщина диска колеса f= (1/2... 1/3) х k = (1/2... 1/3) х 28=14...9,3мм Выбираем f = 10 мм 10. Толщина обода S = ha+hf =4 + 5 = 9мм 11. Диаметр окружности обода d1 = df - 2S - 70- 18 = 52мм 12. Диаметр окружностирасположения отверстий в диске d2 = dcm + 0,5(d1 - dcm ) = 0,5(d1 + dст ) = 0,5 (52+34) = 43 мм. Выбираем d2 = 42 мм 13. Диаметр отверстии в диске dотв = 0,25(d1 – dст ) = 0,25 х (52 - 34) = 0,25 х 18 = 4,5 мм Выбираем dотв = 5мм 14. Ширина фаски на торцах зубьев С=(0,6...0,7) m = (0,6...0,7) х4 = 2,4...2,8мм Выбираем С = 2,6 мм и округляемо стандартного значения (см, подраздел АЛ): С =2,5 мм 15. Размеры шпонки и шпоночного паза при Dв = 22 мм; ширина b = 6; высота h = 6; длина шпонки - 25; DB + t2 = 22+2,8 = 24,8 мм. Шпонка 6 х 6 х 25 ГОСТ 23360 -78. Чертеж литой детали В опоре вала корпусные детали имеют характерные признаки литых деталей сложной объемной формы с различными внутренними поверхностями, ребрами22, бобышками23, плавными переходами в местах пересечения поверхностей и т.д. О конструктивных особенностях таких деталей, рекомендации по составлению изображений, простановке размеров и параметров шероховатости на чертежах молено узнать в литературе [1,2,5,8] и в ГОСТ 2.109-73. 22Ребро - тонкая стенка, чаще всего треугольной формы, для усиления жесткости конструкции. 23Бобышка - цилиндрический или конический прилив, упрощающий обработку опорной поверхности, который дается в месте установки, например, болта.

Пример выполнения учебного чертежа детали «Корпус правый» приведен на рисунке 19 (прил. 2). Основой для построения изображений на чертеже является форма корпусной детали на рис. 1. Основная часть детали представляет собой вертикальную стенку толщиной S = 15...20 мм, зависимости от размеров присоединяемых деталей, заданных вариантом задания. В верхней части стенки выполнен цилиндрический прилив с полостью для установки подшипника. Крышка присоединяется к корпусу шпильками. Для этого в приливе корпуса выполнены четыре глухих резьбовых отверстия. В приливе имеется цилиндрическое отверстие под свободный проход вала, диаметр которого всегда на 1 мм больше диаметра вала. В этом отверстии выполнена кольцевая канавка под уплотнительное сальниковое кольцо по ГОСТ 6308-71. По диаметру вала под кольцо уплотнительное выбирают размеры канавки в корпусе (см. прил.1). Внутренний диаметр кольца уплотнительного всегда меньше диаметра вала на 1мм. В основании стенка имеет прямоугольный соединительный фланец для крепления. Прилив корпуса и фланец основания корпуса укреплены для увеличения жесткости наклонным ребром. У верхушки ребра жесткости обязательна галтель радиусом не менее 1 мм. Основание ребра имеет со стенкой галтель радиусом R ≈ 0,5В, где В - толщина ребра у верхушки, равная 10 мм во всех вариантах задания. Переход стенки к цилиндрическому приливу выполнен в виде плавного перехода радиусом R 2...3 мм. На фланце основания корпуса имеются два сквозных отверстия под болты. Для этих отверстий выполняют площадки (бобышки), поверхность которых должна быть перпендикулярна оси отверстии. На чертеже правого корпуса выполнены изображения: Ø фронтальный разрез, на поле чертежа не обозначен, т.к. секущая плоскость является плоскостью симметрии для детали. Ø вид слева с изображением местного разреза показывает форму и размеры бобышки и отверстия под болт; Ø изображение «выносной элемент» дает пояснения о принятой геометрической форме и размерах канавки уплотнительного кольца. Фронтальный разрез в сочетании с видом слева позволяет представить внешнюю форму корпуса в целом, форму приливов под подшипники и ребер жесткости. Фронтальный разрез позволил показать сквозное отверстие под вал, конструкцию отверстий для крепления крышек подшипников. Вид слева дает представление о форме верхней и нижней частей корпуса, о расположении резьбовых отверстий. На чертеже опорная плоскость фланца основания корпуса изображена в горизонтальном положении, что соответствует правилам и совпадает с рабочим положением детали в конструкции опоры вала. Далее проанализируем нанесение размеров на чертеже корпуса. Следует отметить, на корпусных деталях опоры вала имеются поверхности образованные литьем и поверхности с последующей механической обработкой. На чертежах литых деталей наносят две системы размеров: для механически обработанных поверхностей и для не обработанных. Каждая система размеров должна иметь свою базу. Для поверхностей, не подлежащих после литья механической обработке, выбирают еще одну базу (литейную). Согласно ГОСТ 2.307-68 на чертежах литых деталей указывают размеры так, чтобы только один размер (по каждому координатному направлению) оказался проставленным между необработанной поверхностью - литейной базой и обработанной - основной базой. Основной технологической базой для корпуса является опорная плоскость фланца, которую в первую очередь механически обрабатывают. Она же является и основной измерительной базой. Все размеры по высоте, относящиеся к обработанным поверхностям, на чертеже нанесены от этой базы, например, положение оси отверстий Ø37, Ø52 и кольцевой канавки Ø47 определено размером 100, высота фланца с бобышкой - размером 29. Для необработанных поверхностей базой для нанесения размеров по высоте служит верхняя плоскость фланца, которая связана с основной базой размером 26. От нее проставлены размеры 5,115. Для нанесения размеров по длине измерительной базой выбрана наружная плоскость стенки, от которой проставлены: размер 3,5, определяющий положение кольцевой канавки; размер толщины стенки 15; размер 40, задающий положение отверстий под болты по одному координатному направлению. По ширине базой для нанесения размеров, относящихся как к обработанным, так и необработанным поверхностям, служить плоскость симметрии корпуса. От этой базы нанесены: размер ребра жесткости 10; размер координатной окружности резьбовых отверстий Ø66; размер цилиндрического прилива Ø82; размер межцентрового расстояния между отверстиями под болты по одному координатному направлению 115. , Размеры 62,150 и 141 нанесены как габаритные. Размеры резьбовых отверстий согласованы с технологией обработки отверстия, их расчет был рассмотрен в подразделе 3.1. Размеры правого корпуса, отнесенные к сопряженным размерам, рассмотрены в подразделе 4.2 и в примере на рис. 10. Напомним, размер диаметра полости для установки подшипника равен диаметру наружного кольца подшипника по ГОСТ 8338- 75. Размер диаметра цилиндрического прилива соответствует наружному диаметру D2, присоединяемой крышки [8] торцовой глухой тип 1, исполнения 2 по ГОСТ 18511-73 (см. таблицу 2 и рис. 15). Диаметр окружности, на которой расположены резьбовые отверстия, соответствует диаметру D1, присоединяемой крышки.

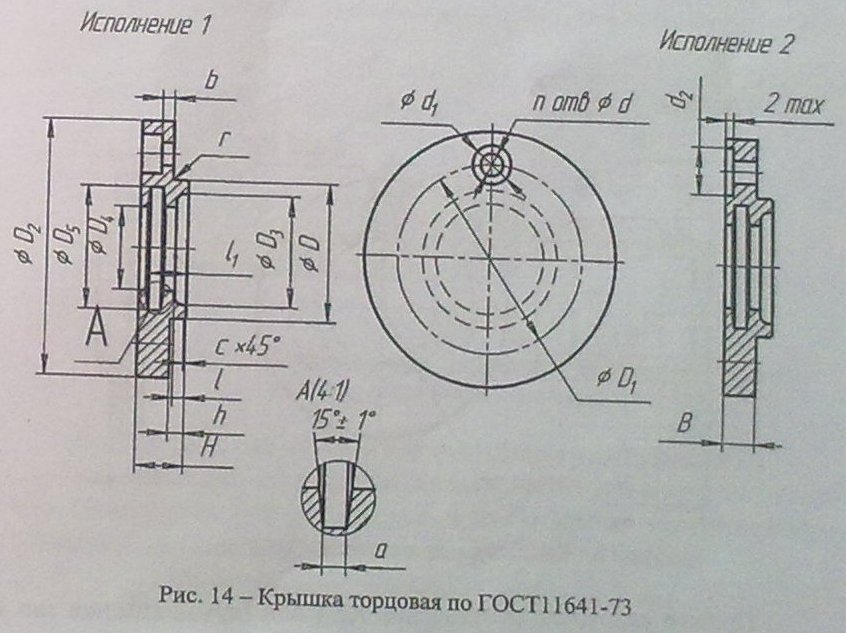

Пример условного обозначения торцовой крышки исполнения 1, диаметром D = 62 мм, D4 = 26 мм Крышка 62x26 ГОСТ 11641-73 Подбор размеров крышек в таблице 2 выполняют по диаметру наружного кольца подшипника - D. Пример условного обозначения торцовой глухой крышки тип 1, исполнения 2, диаметром D = 62 мм: Крышка 12-62 ГОСТ 18511-73

Подбор размеров корпуса, незаданных в каждом конкретном варианте задания, не рассчитанных или не подобранных по ГОСТ (например, размеры корпуса 32,40,62,100,115, 150 мм), осуществляется на основе размеров, заданных па примере чертежа корпуса (эти размеры зависят от условия варианта задания и могут незначительно отличаться от заданных в примере). Для конструктивных элементов детали выполняют расчеты или подбирают их размеры в справочной литературе На рис.16 показано конструктивное соотношение размеров. Диаметр D бобышки обычно составляет 2 диаметра головки болта (или шайбы), высота бобышки h = 3...5 мм. Диаметр отверстия d0 под стержень болта рассчитывают по диаметру болта (подраздел 3.1). Переход от стенки к фланцу выполнен в виде плавного перехода. Определив радиусы переходов, их округляют до ближайших стандартных размеров (R = 1, 2, 3, 5, 8, 10, 15, 25 мм). Целесообразно при небольшой разнице радиусов плавных переходов сделать их одинаковыми.

При составлении чертежа корпуса учтены особенности: - преобладающие радиусы плавных переходов в местах пересечения поверхностей литых деталей на изображениях чертежа не проставлены, а указаны в технических требованиях надписью: Неуказанные литейные радиусы 3 мм - корпус на чертеже вычерчен без стандартных литейных уклонов24, причину их значений указали в технических требованиях надписью: Уклони формовочные по Г0СТ3212-92. Отметим, подход к составлению и оформлению чертежа «Корпус левый» аналогичен подходу для чертежа «Корпус правый». Отличия следующие: левый корпус закрывается крышкой торцовой исполнения I по ГОСТ 11641-73 (см. таблицу 2 и рис. 15); уплотнительное сальниковое кольцо поставлено не на вал, а на распорное кольцо. Рекомендации по нанесению параметров шероховатости даны в подразделе 4.3.

Поиск по сайту: |