|

|

|

Архитектура Астрономия Аудит Биология Ботаника Бухгалтерский учёт Войное дело Генетика География Геология Дизайн Искусство История Кино Кулинария Культура Литература Математика Медицина Металлургия Мифология Музыка Психология Религия Спорт Строительство Техника Транспорт Туризм Усадьба Физика Фотография Химия Экология Электричество Электроника Энергетика |

Точность геометрической формы деталей. Допуски и посадки. Шероховатость поверхности

С развитием массового производства встал вопрос о взаимозаменяемости деталей. Полная взаимозаменяемость деталей обеспечивает беспригоночную их сборку в сборочный узел. Если для изготовления деталей с заданной точностью требуется слишком много времени и средств, то применяют неполную взаимозаменяемость, при которой для обеспечения сборки осуществляют групповой отбор деталей (селективную сборку), пригонку, регулировку положения деталей и т.д. Приоритет в решении вопроса о взаимозаменяемости деталей принадлежит Джозефу Витворту (1803-1887) – английскому инженеру и предпринимателю. Изучив все виды существующей резьбы, предложил ныне существующий стандарт дюймовой резьбы, выбрал оптимальный угол резьбы, равный 550. Эта резьба известна и сегодня, как резьба Витворта. В 1840 году Д. Витворт разработал, а его фирма начала изготавливать впервые в мире точные измерительные заводские приборы с точностью измерений до 0,04 мм. Г. Форд, налаживая массовое производство машин, задался целью обеспечить полную взаимозаменяемость деталей и узлов – для этого требовалась точность изготовления до 3 мкм. Для достижения такой точности Г. Форд пригласил на свое предприятие Карла Иогансона, работавшего в должности старшего мастера в арсеналах шведского правительства и сделавшего достижение предельно высокой точности основным предметом своей деятельности. Карл Иогансон прославился тем, что предложил и изготовил набор измерительных прямоугольных плиток, известных и поныне как плитки Иогансона. Этот набор позволял брать плитки в разном их сочетании, получая при этом калибры для контроля большого диапазона размеров, причем точность изготовления плиток составляла 0,3-1 мкм. Первый такой набор плиток был изготовлен К. Иогансоном в 1897 г. Чтобы уменьшить количество инструмента, потребного для изготовления деталей, шаблонов и калибров, необходимо ограничить количество используемых размеров деталей. В связи с эти проведена стандартизация размеров. ГОСТ 8032-84 устанавливает пять рядов предпочтительных чисел со знаменателем прогрессии Основные ряды предпочтительных чисел в диапазоне 1-10 имеют вид: R5: 1; 1,6; 2,5; 4; 6,3; 10. R10: 1; 1,25; 1,5; 2; 2,5; 3,15; 4; 5; 6,3; 8; 10. R20: 1; 1,12; 1,25; 1,4; 1,5; 1,8; 2; 2,24; 2,5; 2,8; 3,15 и т.д. R40: 1; 1,06; 1,12; 1,18; 1,25; 1,32; 1,4; 1,5; 1,6; 1,7 и т.д. R80: 1; 1,03; 1,06; 1,08; 1,12; 1,15; 1,18; 1,2; 1,25 и т.д. При конструировании размеры деталей, требующих высокой точности изготовления, рекомендуется назначать по таблице нормальных линейных размеров. Выполнение рекомендации будет способствовать снижению необходимого количества разного вида инструментов. Допуски и посадки. Размер конкретной детали, полученный измерением, называют действительным. На чертежах указывают номинальный размер, относительно которого задают верхнее и нижнее предельные отклонения размеров. Значения предельных отклонений могут быть как положительными, так и отрицательными. Номинальный размер сопрягаемых поверхностей, образующих подвижное или неподвижное соединение, является общим. Для обозначения охватывающих поверхностей (не обязательно цилиндрических) применяют термин отверстие, а охватываемых – вал. Верхние предельные отклонения размеров отверстия и вала обозначают соответственно буквами ES и es, а нижние – буквами EI и ei. Разность между верхним и нижним предельным отклонением размеров отверстия и вала называют допусками отверстия TD и вала Td: TD = ES – EI; Td = es – ei. Допуски всегда положительны. При графическом изображении (рис. 1) положительное предельное отклонение размера откладывают вверх, а отрицательное – вниз относительно нулевой линии 0-0. Поле, ограниченное верхним и нижним отклонениями размера, называют полем допуска и изображают графически в виде прямоугольника.

Рисунок 1 При расположении поля допуска отверстия под полем допуска вала имеем посадку с натягом, если же поля допусков расположены наоборот – посадку с зазором, в случае перекрытия полей допусков отверстия и вала посадку называют переходной. Степенью приближения действительных размеров к заданным на чертеже определяется точность изготовления детали. Величина допуска характеризуется квалитетом точности. По ГОСТ 25346-82 предусмотрено 19 квалитетов: квалитеты 0-й, 1-й используются для плоскопараллельных концевых мер длины (к ним относятся плитки Иогансона); 12-17 – для неответственных и свободных размеров. Расположение поля относительно нулевой линии характеризуется основным отклонением. Им называют одно из двух предельных отклонений, ближайшее к нулевой линии. Основные отклонения отверстий обозначают прописными буквами латинского алфавита, а валов – строчными (рис. 2). На рисунке видно, что основные отклонения H и h равны нулю.

Рисунок 2 Посадки могут быть выполнены в системе отверстия и в системе вала. В системе отверстия зазор или натяг получают путем изменения основного отклонения вала от а до z, а отверстие принимают изготовленным с основным отклонением Н (рис. 3а).

Рисунок 3

В системе вала зазора или натяга достигают за счет изменения основного отклонения отверстия от А до Z, а вал изготавливают с отклонением h (рис. 3б). Система отверстия находит большее распространение в силу меньших экономических затрат: любое основное отклонение вала можно обеспечить обработкой детали одним токарным резцом, установив его на определенный размер, в то же время, чтобы иметь возможность изготавливать отверстие с несколькими основными отклонениями, следовало бы иметь набор сверл. В условных обозначениях в числителе указывают поле допуска отверстия, а в знаменателе – поле допуска вала. При этом в системе отверстия в числителе помещают поле допуска основного отверстия Н (рис. 4а – посадка зубчатог8о колеса на вал), а в система вала в знаменателе дают поле допуска основного вала h (рис. 4а, разрез А-А – посадка шпонки в вал и ступицу).

Рисунок 4 В случае контроля размеров калибрами достаточно указать буквенное значение поля допуска (рис. 4а). Числовые значения предельных отклонений приводят для размеров, контроль которых производят измерительными средствами общего назначения. Смешанный способ (рис. 4б), когда указываются буквенные и числовые значения допусков, используют для нанесения размеров, не входящих в ряды нормальных линейных размеров, или для указания отклонений, не предусмотренных стандартами. Посадки с зазором назначают для подвижных и неподвижных соединений деталей: - H/h – для соединений, подлежащих частой разборке, а также при медленных относительных перемещениях деталей; - H/g, а также G/h – для соединений, имеющих малый гарантированный зазор; - H/f, H/e, а также F/h, E/h – для обеспечения свободного относительного перемещения сопряженных поверхностей при точном центрировании; - H/d, а также D/h – для направляющих вращательного (подшипники скольжения) и поступательного движений из-за возможных погрешностей расположения деталей при загрязнениях, температурных деформациях; - H/c, H/b, H/a, C/h, B/h, A/h назначают при грубом центрировании; Посадки с натягом назначают для неразъемных соединений: - H/p, P/h – легкопрессовых; - H/t, R/h, S/h, T/h – средних прессовых; - H/u, H/x, H/x, U/h – тяжелых прессовых. Переходные посадки назначают для неподвижных соединений, разборка которых может быть выполнена при небольших усилиях: - H/JS, JS/h – для легко разбираемых соединений при невысоких требованиях к центрированию; - H/k, K/h – для широко применяемых соединений, требующих хорошего центрирования деталей; - H/n, H/m, N/h, M/h – для редко разбираемых соединений.

Отсчет отклонения формы приводится от прилегающей поверхности производится от прилегающей поверхности, под которой понимается поверхность, имеющая форму номинальной, заданной чертежом, соприкасающаяся с реальной поверхностью и расположенная вне материала детали. Правила указания допусков формы и расположения установлены ГОСтом 2.308-79 (табл. 1). Знак и числовое обозначение допуска, а также буквенное обозначение базы вписывают в прямоугольную рамку, разделенную на два или три поля (рис. 5).на первом месте указывается знак, на втором

Сплошная линия со стрелкой на конце соединяет рамку с элементом, к которому относится допуск. Если допуск относится к оси или плоскости симметрии, то соединительная линия является продолжением размерной; если допуск относится к общей оси (плоскости симметрии), то соединительную линию проводят к общей оси. Базу обозначают зачерненным треугольником и буквой. Если базой является ось или плоскость симметрии, треугольник располагают в конце размерной линии. Иногда треугольник базы соединяют линией с рамкой допуска. Таблица 1

Шероховатость поверхностей. Шероховатость поверхностей – это совокупность неровностей поверхности с относительно малыми шагами, выделенная с помощью базовой длины l. Шероховатость относится к микрогеметрии поверхности и рассматривается на небольших участках (до нескольких квадратных миллиметров), поэтому протяженность длины базовой линии выбирают такой, чтобы на изменение высотных параметров неровностей не накладывалось влияние волнистости поверхности (рис. 6). Базовая длина l – длина базовой линии, используемой для выделения неровностей, характеризующих шероховатость поверхности. Шероховатость образуется вследствие пластического деформирования поверхностного слоя в процессе механической обработки.

Рисунок 6 Реальный профиль получают в виде профилограммы при ощупывании исследуемой поверхности алмазной иглой (увеличение по вертикали на один – два порядка больше, чем по горизонтали). Типичная профилограмма представлена на рис. 7).

Рисунок 7 Оценивается шероховатость от средней линии профиля m – базовой линии, имеющей форму номинального профиля и проведенной так, что в пределах базовой длины l среднее квадратичное отклонение профиля yi от этой линии имеет минимальное значение. Средняя линия профиля является базой для определения числовых значений параметров шероховатости поверхности. Установлено шесть параметров шероховатости (ГОСТ 2789-73): три высотные (R), связанные с величинами выступов и впадин; два параметра шаговые (S), связанные со значениями неровностей в направлении базовой длины, и один параметр опорный (tp), связанный с формой неровностей профиля. В отечественной промышленности традиционно используются в основном параметры шероховатости Ra и Rz. Rz – сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины. Rа – среднее арифметическое абсолютных значений отклонения профиля в пределах базовой длины. Более полное представление о шероховатости дает параметр Rа, так как он определяется по большему числу точек профиля. Значения шероховатости устанавливает конструктор в зависимости от точности изготовления, конструктивных особенностей и функционального назначения детали, для обеспечения заданного качества изделий. Если нет необходимости, требования к шероховатости не оговаривают и шероховатость этой поверхности не контролируют. Для неответственных поверхностей шероховатость определяется требованиями технической эстетики, коррозионной стойкостью и технологией изготовления.

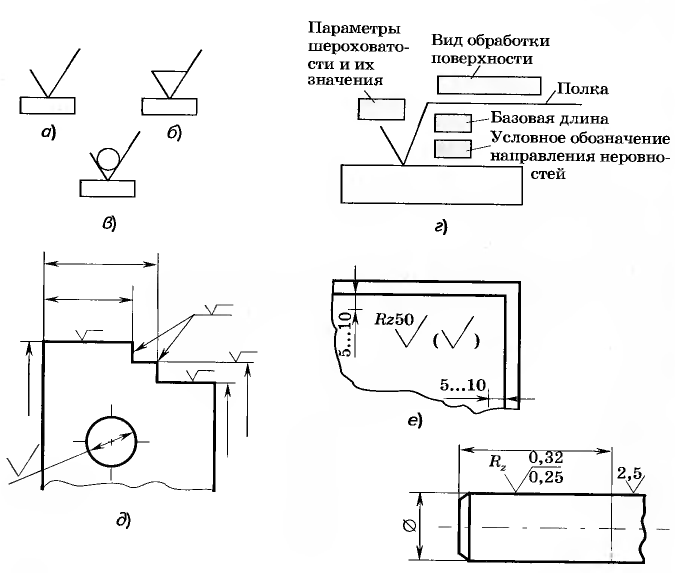

Рисунок 8 В обозначении символ параметра Ra не указывается, а дается только числовое значение, например 0,63; для остальных параметров шероховатости указывается соответствующий символ и числовое значение шероховатости, например Rz 20. Наиболее предпочтительным является знак, который не указывает вид обработки (рис. 8а). для поверхностей, получаемых удалением слоя материала (резание, полирование, травление и т.п.) используют знак, приведенный на рис.8б. Если поверхность получают без снятия слоя материала (литье, штамповка, ковка, волочение и т.д.), то шероховатость обозначают знаком, показанным на рис. 8в; поверхности, необрабатываемые по данному чертежу, обозначаются этим же знаком. Порядок постановки знака показан на рис. 8. Если обрабатываемые поверхности детали по шероховатости нормируются в различной степени, то в правый верхний угол чертежа выносится знак с параметрами шероховатости большинства поверхностей, а рядом с ним в скобках дается еще один знак шероховатости, но без указания параметров шероховатости (рис. 8е).

Поиск по сайту: |

. Степени n приняты равными 5, 10, 20, 40, 80.

. Степени n приняты равными 5, 10, 20, 40, 80.

Допуски формы и расположения поверхностей. При отклонениях формы и расположения поверхностей снижаются прочность и герметичность соединений, повышается объем пригоночных операций при сборке, смещается относительно оси вала ось симметрии посаженной на вал детали, что может породить вибрацию машины. Поэтому на чертежах деталей, по которым рабочий их будет изготавливать, задают не только допуски на размеры, но в необходимых случаях – допуски формы также расположения поверхностей.

Допуски формы и расположения поверхностей. При отклонениях формы и расположения поверхностей снижаются прочность и герметичность соединений, повышается объем пригоночных операций при сборке, смещается относительно оси вала ось симметрии посаженной на вал детали, что может породить вибрацию машины. Поэтому на чертежах деталей, по которым рабочий их будет изготавливать, задают не только допуски на размеры, но в необходимых случаях – допуски формы также расположения поверхностей.